一种柔性电路板全自动冲裁工艺的制作方法

本发明涉及自动化制造领域,尤其涉及一种柔性电路板全自动冲裁工艺。

背景技术:

1、柔性电路板,行业内俗称fpc,是用柔性的绝缘基材(主要是聚酰亚胺或聚酯薄膜)制成的印刷电路板,具有许多硬性印刷电路板不具备的优点。例如它可以自由弯曲、卷绕、折叠。利用fpc可大大缩小电子产品的体积,适用电子产品向高密度、小型化、高可靠方向发展的需要。因此,fpc在航天、军事、移动通讯、手提电脑、计算机外设、pda、数码相机等领域或产品上得到了广泛的应用。

2、在柔性电路板生产过程中需要提高生产的自动化程度,提高产量。

3、cn201810922211公开了一种电路板制作工艺及其装置,包括有沿物料传输方向依次设置的上料机械手、冲裁机构、转移机械手、缓存机构、出料机械手及出料机构,还包括用于识别及定位原料的第一成像检测件,上料机械手用于带动原料往冲裁机构转移,转移机械手用于将冲裁机构中的电路板往缓存机构转移;还包括有第二成像检测件,步骤b中,上料机械手带动将进料机构的原料转移时,原料先转移至第二成像检测件的上方,第二成像检测件对原料进行再定位及识别。

4、上述方案中通过第一成像检测件、第二成像检测件的两次定位,保证了上料机械手取料时,fpc在预设位置上。但是第一成像检测件、第二成像检测件只检测上料机械手中fpc的位置,而没有检测fpc在冲裁机构的位置是否准确,也无法检测转移机械手是否把成品fpc全部取走,存在冲裁错误的风险。

5、本发明需要解决的技术问题是:如何保证fpc放置在下模的预设位置中,而且取料后保证下模没有余料。

技术实现思路

1、本发明的主要目的是提供一种柔性电路板全自动冲裁工艺,通过第一柔性电路板识别模块设置在下模的移动路径上,第一柔性电路板识别模块识别柔性电路板在下模的摆放位置,以及运输单元取料后,下模是否有余料,防止下模在柔性电路板摆放位置错误或者有余料时依然上料,导致加工不良,从而影响加工效率。

2、为实现上述目的,本申请所采用的技术方案:

3、一种柔性电路板全自动冲裁工艺,所述的柔性电路板全自动冲裁工艺基于一种柔性电路板全自动冲裁装置,包括机架、固定在机架上的上料单元、成品收集单元、固定在机架上的上模、以可前后移动的方式设置在机架上的下模以及驱动下模前后移动的第一驱动模块,还包括用于把成品柔性电路板和废料一起吸附的运输单元;所述上料单元、成品收集单元位于下模的移动路径的两侧;所述运输单元与成品收集单元位于下模的移动路径的同一侧;所述机架设有第一柔性电路板识别模块;所述第一柔性电路板识别模块用于识别下模的柔性电路板的位置;所述第一柔性电路板识别模块位于上模的前方,且位于下模的移动路径的上方;

4、所述的冲裁工艺为:

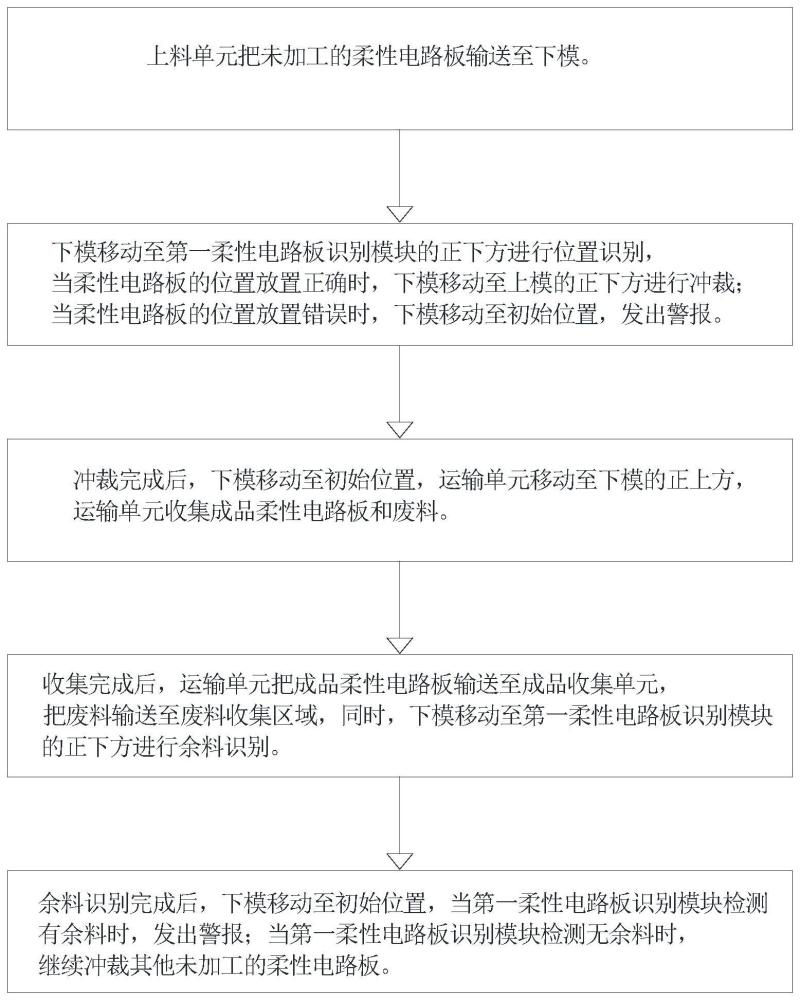

5、步骤1:上料单元把未加工的柔性电路板输送至下模;

6、步骤2:下模移动至第一柔性电路板识别模块的正下方进行位置识别,当柔性电路板的位置放置正确时,下模移动至上模的正下方进行冲裁;当柔性电路板的位置放置错误时,下模移动至初始位置,发出警报;

7、步骤3:冲裁完成后,下模移动至初始位置,运输单元移动至下模的正上方,运输单元收集成品柔性电路板和废料;

8、步骤4:收集完成后,运输单元把成品柔性电路板输送至成品收集单元,把废料输送至废料收集区域,同时,下模移动至第一柔性电路板识别模块的正下方进行余料识别;

9、步骤5:余料识别完成后,下模移动至初始位置,当第一柔性电路板识别模块检测有余料时,发出警报;当第一柔性电路板识别模块检测无余料时,继续冲裁其他未加工的柔性电路板。

10、优选地,所述运输单元设有真空检测模块;真空检测模块包括真空压力表和干路气管;

11、所述步骤4具体为:收集完成后,真空压力表判断干路气管的测量值;当测量值满足预设压力条件时,运输单元把成品柔性电路板输送至成品收集单元,把废料输送至废料收集区域,同时,下模移动至第一柔性电路板识别模块的正下方检测是否有余料残留;

12、当测量值超出预设压力条件时,发出警报。

13、优选地,所述运输单元设有吸取模块;所述吸取模块包括用于收集成品柔性电路板的成品收集板、用于收集废料的废料收集板;

14、所述步骤3具体为:冲裁完成后,下模移动至初始位置,运输单元朝向下模移动,使成品收集板位于下模的正上方,成品收集板收集成品柔性电路板,运输单元再次移动,使废料收集板位于下模的正上方,废料收集板收集废料。

15、优选地,所述机架设有废料框;所述机架靠近输运单元的一侧设有滑板;

16、所述步骤4中运输单元把成品柔性电路板输送至成品收集单元,把废料输送至废料收集区域的具体方式为:运输单元把成品柔性电路板输送至成品收集单元后,运输单元在原位置松开废料,废料沿着滑板移动至废料框中。

17、优选地,所述机架上设有第一线轨,所述下模与第一线轨滑动配合;所述下模通过第一驱动模块驱动沿第一线轨移动。

18、优选地,所述机架设有第二柔性电路板识别模块;

19、所述步骤1具体为:第二柔性电路板识别模块识别未加工柔性电路板的摆放位置,上料单元根据识别的摆放位置转动吸取,再移动放置在下模预设位置上。

20、优选地,所述第一柔性电路板识别模块为ccd相机。

21、优选地,所述第二柔性电路板识别模块为ccd相机。

22、与现有技术相比,本方案具有以下有益效果:

23、本方案的柔性电路板全自动冲裁工艺,在上料单元上料后,第一柔性电路板识别模块识别未加工柔性电路板在下模的位置,保证冲裁的精准度。在运输单元取料后,第一柔性电路板识别模块识别下模是否存在余料,防止上料单元上料时,未加工柔性电路板与余料重叠,出现冲裁不良,从而提高加工效率和良品率。

24、为了进一步提高加工效率,运输单元只需要移动一次完整的路径即可收集成品柔性电路板和废料,减少了收集成品柔性电路板和废料所需的时间,提高加工效率。

25、其次,当下模中的柔性电路板位置错误或者有余料时,发出故障警报,提醒工作人员维修装置,防止消耗加工时间,降低加工效率。

技术特征:

1.一种柔性电路板全自动冲裁工艺,所述的柔性电路板全自动冲裁工艺基于一种柔性电路板全自动冲裁装置,包括机架、固定在机架上的上料单元、成品收集单元、固定在机架上的上模、以可前后移动的方式设置在机架上的下模以及驱动下模前后移动的第一驱动模块,其特征在于,还包括用于把成品柔性电路板和废料一起吸附的运输单元;所述上料单元、成品收集单元位于下模的移动路径的两侧;所述运输单元与成品收集单元位于下模的移动路径的同一侧;所述机架设有第一柔性电路板识别模块;所述第一柔性电路板识别模块用于识别下模的柔性电路板的位置;所述第一柔性电路板识别模块位于上模的前方,且位于下模的移动路径的上方;

2.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述运输单元设有真空检测模块;真空检测模块包括真空压力表和干路气管;

3.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述运输单元设有吸取模块;所述吸取模块包括用于收集成品柔性电路板的成品收集板、用于收集废料的废料收集板;

4.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述设有废料框;所述机架靠近输运单元的一侧设有滑板;

5.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述机架上设有第一线轨,所述下模与第一线轨滑动配合;所述下模通过第一驱动模块驱动沿第一线轨移动。

6.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述机架设有第二柔性电路板识别模块;

7.根据权利要求1所述的柔性电路板全自动冲裁工艺,其特征在于,所述第一柔性电路板识别模块为ccd相机。

8.根据权利要求6所述的柔性电路板全自动冲裁工艺,其特征在于,所述第二柔性电路板识别模块为ccd相机。

技术总结

本发明涉及自动化制造领域,公开了一种柔性电路板全自动冲裁工艺,具体为:步骤1:上料单元把未加工的柔性电路板输送至下模;步骤2:下模移动至第一柔性电路板识别模块的正下方进行位置识别,识别无误后,下模移动至上模的正下方进行冲裁;步骤3:冲裁完成后,下模移动至初始位置,运输单元移动至下模的正上方,运输单元收集成品柔性电路板和废料;步骤4:收集完成后,运输单元把成品柔性电路板输送至成品收集单元,把废料输送至废料收集区域,同时,下模移动至第一柔性电路板识别模块的正下方进行余料识别;步骤5:余料识别完成后,下模移动至初始位置,继续下一次加工。本工艺保证FPC放置在下模的预设位置中,且取料后保证下模没有余料。

技术研发人员:赵华宇

受保护的技术使用者:曦研(东莞)智能科技有限公司

技术研发日:

技术公布日:2024/3/31

- 还没有人留言评论。精彩留言会获得点赞!