基于靶标3D视觉激光定位引导机器人的增材方法和系统与流程

本发明属于机器人焊接增材领域,特别针对发电装备领域,具体是一种基于靶标3d视觉激光定位引导机器人的增材方法和系统。

背景技术:

1、现阶段,我国大部分的焊接增材一直采用传统工艺的手工作业方式。由于焊接工作量大,劳动强度高,很易导致焊接质量稳定性差,并且操作人员长期接触焊接,不仅存在一定的安全风险,同时有一定的身体伤害。随着智能制造的快速发展,工业机器人的快速普及,工业机器人在焊接增材领域快速得到应用,利用工业机器人进行全自动焊接,其质量高、效率高、焊接稳定等均得到明显认可。

2、目前的焊接增材技术需要技术人员根据待增材工件的表面形状设计增材轨迹,然后离线编程机器人代码生成增材运动轨迹,让机器人去执行代码按照增材运动轨迹进行增材作业。其中每一层的增材高度均是根据操作人员的经验进行设定,无法对增材过程中每一层的增材质量情况进行管控,增材过程中一旦出现问题,则会导致原材料的浪费及返回作业总成本的增加。

3、工件在增材若干层后,当生产工艺需要对工件进行变位增材时,则需要再次重新设计增材轨迹,离线编程机器人代码生成增材运动轨迹,让机器人再执行代码进行增材作业。在整个生产流程中需要工件变位若干次,其自动化程度不高,将导致成品周期变长,并且增材质量效果无法得到保证。

4、例如,公开日为2018年06月12日,公开号为cn108145332a的中国专利文献公开了机器人电弧增减材成形装置及方法,该方法涉及的装置包括变位机、工作平台、基板、送丝机、机器人控制柜、机器人、焊枪及其焊接电源、激光切割装置及其电源等。采用一个机器人同时连接焊接增材设备与激光切割设备,机器人控制柜与焊接电源和切割电源通讯,控制两种电源交替工作。该方法利用cad技术为待加工产品建立相应的三维模型,获得加工控制信息代码,然后依次利用机器人电弧焊接增材、激光切割减材复合加工的方法,按照设定好的路径,对产品进行加工,得到所需要的合格零件。

5、可见,对不同形状,不同大小的工件需要逐个进行编程,效率较低,增加人工成本,及项目管理成本。

6、随着,3d技术在视觉定位领域的逐步发展,也逐渐运用于工业生产中,因此,如果设计一种利用3d视觉激光定位技术的增材方案,则可以有效解决传统技术中的效率问题。

技术实现思路

1、为解决上述问题,本发明针对不同大小工件且生产过程中工件存在不断变位的情况,提供一种基于靶标3d视觉激光定位引导机器人的增材方法和系统,旨在无需人工预先对不同的工件进行增材轨迹设定,增材工件变位后通过3d视觉系统自动定位增材焊接起始点,引导机器人作业,从而提高增材焊接效率,降低增材焊接成本。

2、本发明的技术方案如下:

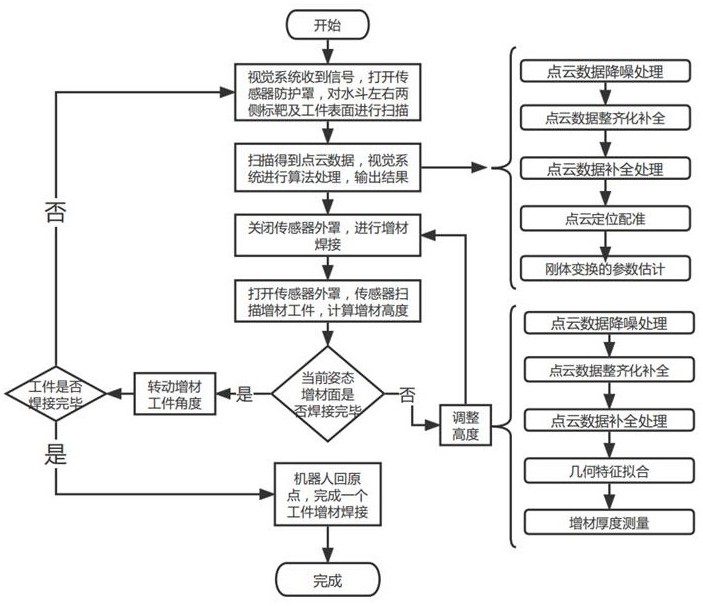

3、基于靶标3d视觉激光定位引导机器人的增材方法,包括以下步骤:

4、s1.建立待增材工件的数字模型;

5、s2.3d视觉系统获取到待增材工件的姿态信息;

6、s3.3d视觉系统根据焊接信号,对靶标进行扫描,得到靶标点云数据;

7、s4.3d视觉系统对得到的点云数据进行预处理,去除噪点和离散点;

8、其中,进行的预处理依次包括:

9、s41.对所述点云数据进行均值滤波降噪处理,过滤掉干扰点;

10、具体是:通过对全部数据点计算一阶差分(即求导),得到相邻数据点之间的变化率,将变化率明显高于变化率均值的数据点过滤;

11、s42.由于挂载采集设备的机械臂在带动设备运动采集的过程中不可避免地会出现振动,从而会使得采集到的数据不平整产生抖动失真,所以对降噪处理后的点云数据,需要进行齐整化校正;

12、对降噪处理后的点云数据进行齐整化校正后,沿3d视觉系统的激光延伸方向,每个独立点包括的方形点和十字mark点,均形成整齐一行数据;所述方形点为采集过程中没有振动采得的三维点,十字mark点为实际采集中得到由于振动导致的失真数据点;

13、s43.由于在三维点云数据采集的过程中,不可避免的会出现数据干扰点、盲区采集点、反光无效点等,在点云数据对齐整化校正后,采用基于邻域信息不断扩张边界的方法对采集得到的三维点云数据进行差值补全处理。

14、s5.在完成上述点云数据的处理操作后,以s1步骤中的数字模型为源点云数据集s,以扫描的靶标点云数据为目标点云数据集t,以s1步骤中的数字模型为源点云数据集s,以扫描的靶标点云为目标点云数据集t,进行改进icp(iterative closest point,迭代最近点)精确配准处理得到配准结果,并通过变换矩阵(r,t)变换后,使得源点云数据集与目标点云数据集中的数据点对应;

15、tp=r·sp+t

16、其中:t为平移矩阵,r为旋转矩阵,sp表示点p的源点云数据,tp表示点p的目标点云数据;平移矩阵t与旋转矩阵r使得目标函数取最小值,此时t与r为是优;

17、改进后的icp精确配准对初始变换后的源点云数据与目标点云数据建立k-d树加速近邻搜索;

18、通过法向量阈值ωv剔除错误的点对,使用奇异值分解法计算变换矩阵(r,t),使得目标函数e(r,t)最小,循环迭代从而获得最优的配准效果;

19、s6.将s5步骤得到的配准结果数据发送给机器人,引导机器人运动到与待增材工件姿态对应的焊接位置,进行增材焊接;

20、s7.在单层增材前和增材后,机器人均会对待增材工件的增材面进行数据扫描,将对比增材前后的数据,进行定点采样,并对采样区域进行最小二乘法平面拟合,计算得到增材厚度,通过判断当前层增材的厚度判断工件是否合格;其中最小二乘法使用基于svd奇异值分解的解超定方程组法来实现;

21、对于采样得到的n个点云数据,设拟合出的平面方程为:

22、ax+by+cz+d=0 (1)

23、其中,a、b、c、d为平面参数,x、y、z为点云数据中的点的坐标;

24、约束条件为:

25、a2+b2+c2=1 (2)

26、可以得到平面参数a、b、c、d。此时,要使获得的拟合平面是最佳的,就是使得k个邻近点到该平面的距离的平方和最小,即满足:

27、

28、式中,di是点云数据中的任一点pi(xi,yi,zi)到这个平面的距离di=|axi+byi+czi+d|;

29、为了使e→min,可以采用svd矩阵分解得到;推导过程如下:

30、所有点的平均坐标为则:

31、

32、式(1)与式(4)相减得:

33、

34、假设矩阵:

35、

36、列矩阵:

37、

38、则式(5)等价于:

39、ax=0 (6)

40、理想情况下所有点都在平面上,式(6)成立;实际情况下有部分点在平面外,拟合的目的为平面距离所有点的距离之和尽量小,所以目标函数为:

41、min||ax|| (7)

42、约束条件为:

43、||x||=1 (8)

44、若矩阵a可做奇异值分解:

45、a=udvt (9)

46、则:

47、||ax||=||udvtx||=||dvtx|| (10)

48、其中:vtx为列矩阵,并且:

49、||vtx||=||x||=1 (11)

50、因为d的对角元素为奇异值,假设最后一个对角元素为最小奇异值,则当且仅当:

51、

52、时,式(10)可以取得最小值,即式(7)成立。此时:

53、

54、目标函数(7)在约束条件(8)下的最优解为:

55、x=(a,b,c)=(vn,1,vn,2,vn,3) (14)

56、所以,e的最小值就是矩阵a的最小特征值,对应的特征向量为平面参数a、b、c,利用质心可求得d;

57、s8.通过步骤s1建立的数字模型得到各姿态增材厚度(即需增材层数),判断工件当前姿态增材面是否焊接完毕;

58、如果当前姿态增材面焊接未完毕,则根据增材厚度调整机器人的高度,继续进行焊接直至当前姿态增材面焊接完毕;

59、如果当前姿态增材面焊接完毕,则移动待增材工件的角度,对待增材工件进行判断,是否已完成整体焊接;如果未完成,则返回步骤s2,获取对待增材工件当前的姿态信息,继续进行步骤s3-s8,直至整体焊接完毕整个工件。

60、基于上述方法,匹配该方法进行操作的增材系统,包括固定的安装架、机器人和焊枪,焊枪安装于机器人的作业端,机器人作业端带动焊枪移动调整焊接位置,机器人装配于安装架上,安装架调整机器人的整体位移;所述机器人的作业端还安装有3d传感器及配套防护罩,防护罩受控开合关闭,通过3d传感器对待增材工件进行扫描。

61、本发明的技术方案,具有以下有益效果:

62、(1)本发明实施的整过流程可完全自动化作业,不仅降低了成本,也提高了生产效率;

63、(2)本发明通过导入增材焊接3d视觉系统,不仅提高了焊接增材良率,同时提高了工厂数字化生产的水平,且整套3d视觉系统基于工业互联网平台,可对机器人状态,焊接状态及质量进行实时监控、远程操作、远程诊断;

64、(3)本发明具有产品自适应性,可兼容各规格不同产品,实现免编程,大幅降低人工劳动强度,实现自动化、智能化、数字化增材焊接;

65、(4)本发明对待焊接增材工件建立数字模型,通过数字模型和扫描的靶标点云数据进行配准,可实现自动定位,采用靶标的方式,无论待增材工件怎么变位,只要靶标在传感器的视野范围内,都可以自动定位待焊接起始点。

- 还没有人留言评论。精彩留言会获得点赞!