一种聚酰亚胺板料分切打孔一体化成型加工设备的制作方法

本发明属于聚酰亚胺自动化生产设备领域,尤其是涉及一种聚酰亚胺板料分切打孔一体化成型加工设备。

背景技术:

1、聚酰亚胺板材是一种综合性能优异的特种工程塑料,具有优越的热稳定性、力学性能、尺寸稳定性和自润滑耐摩擦、耐辐照性能,钢性足且材料的比重低,是钢的1/5左右。在高温条件下具有高强度、低摩擦系数、低膨胀系数等特点,长期使用温度≥280℃,短期使用可达超过≥400℃。被广泛应用于航空航天和微电子等诸多领域。

2、板材的加工分为剖料和打孔两道工序,工序效率较低、劳动强度大。设备唯一性且工作效率低,如果遇到机床保养、出现小故障需要维修等问题,没有备份设备可以加工,影响生产节奏。衬套零件数量增加,原有设备对工人操作的熟练度要求高,操作人员工作强度一直处于饱和状态。板坯剖料装夹和打孔装夹都需要人工手动装夹,人为装夹存在装夹误差。老式设备无法使用内冷钻头,只能通过外部增加的方式往孔内注入冷却液,冷却润滑效果差,钻头使用寿命低。过滤使用筛网,过滤效果差,导致冷却液喷头经常堵塞,需要清理储液池。安全方面存在隐患,人工装夹时因误操作导致的夹手。人工取料时因板坯湿滑导致的棒料砸落磕伤。人工校准过程中冷却液飞溅灼伤眼睛。人为装夹误操作,导致板坯翘曲飞料。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种聚酰亚胺板料分切打孔一体化成型加工设备,实现自动化打孔、剖料聚酰亚胺板材,解决生产瓶颈的问题,同时解决了误差过大问题。

2、本发明的目的可以通过以下技术方案来实现:一种聚酰亚胺板料分切打孔一体化成型加工设备,包括智能上下料单元、工装夹具单元、组合式加工单元;

3、所述的智能上下料单元包括弹夹式料仓和机械臂进料模块;

4、所述的工装夹具单元包括气动自定芯组件、液压旋转夹紧组件及定位夹紧组件;

5、组合式加工单元包括钻孔组件和切割组件;

6、待加工板坯置于弹夹式料仓,并通过机械臂进料模块抓取,放置于工装夹具单元,通过气动自定芯组件定位,并配合液压旋转夹紧组件夹紧,通过钻孔组件打孔,然后移动至切割点位,液压旋转夹紧组件打开,通过定位夹紧组件夹紧,并移动到切割点位,通过切割组件进行切割,完成后通过机械臂进料模块取出成品。

7、进一步地,所述的弹夹式料仓包括安装板及其上设置的气缸、推料板,以及由定位板和滑杆组成的料仓,其中气缸连接推料板,待加工板坯依次叠加于料仓内,其中最底部的板坯置于推料板上。料仓至少设有两组,可以同时满足至少两款规格的板坯的储存,不同的规格的板坯机器人夹爪无需更换卡爪,采用机械臂大大减少工作强度,提高生产效率,消除安全隐患。

8、进一步地,所述的安装板上料仓一侧还设有多个限位柱,推料板将板坯推出后通过限位柱支撑限位,便于机械臂进料模块抓取。

9、进一步地,所述的气动自定芯组件包括底板及其上设置的气缸和自定心气缸夹钳,气缸连接自定心气缸夹钳,气缸两侧设有立支板,立支板上设有支撑板和限位钉,待加工板坯置于支撑板上,通过限位钉限位,并通过自定心气缸夹钳夹紧。

10、进一步地,所述的气缸与底板之间还设有垫块。

11、进一步地,所述的液压旋转夹紧组件包括安装板以及成对设置的油压旋转缸,各油压旋转缸上均设有呈直角分叉式杠杆状柔性浮动压板,柔性浮动压板上设有多个带有弹簧的压头;待加工板坯移动至钻孔工位时,油压旋转缸驱动压板转动至板坯上方,使其从上向下压紧板坯,钻孔结束后,油压旋转缸驱动柔性浮动压板松开,并旋转打开,便于板料进入切割工位。

12、进一步地,所述的安装板安装在气动自定芯组件的底板上,自定心气缸夹钳从侧面夹紧板坯,柔性浮动压板从上向下压紧板坯。

13、进一步地,所述的定位夹紧组件包括安装座、定位夹紧缸、油缸安装板、油缸和压指,所述的定位夹紧缸设置在安装座与油缸安装板之间,所述的油缸安装在油缸安装板上,压指位于油缸上,并于油缸连接。

14、进一步地,所述的定位夹紧组件成对设置,从两侧夹紧板料;

15、进一步地,所述的压指呈弯曲两指状,两指间呈供切割组件的刀片通过的槽状。

16、进一步地,所述的钻孔组件对产品两头同时对打孔,精度可以保证在0.1mm左右,进给由伺服电机控制,速度无极变速,根据打孔的进给速度自动变化,打孔的间隔速度由前后伺服可以控制在0.01mm内。采用内冷钻头,设备内冷压力在50kg钻头使用寿命提高至少5倍,板坯左右同时打孔加工,打孔效率提高5倍;

17、进一步地,所述的切割组件包括切割刀柄和伺服电机,切割刀柄上设有多刀片或单刀片,由伺服电机控制:前后,上下,左右,转速,可以高精度切割每一个产品,减少重复加工。

18、所述的设备还包括电气系统,采用高精度伺服系统,对加工精度和效率大大提升,在生产中安全性能得以保障。

19、设备还配有冷却系统和过滤系统,冷却压力保证在50kg,保证打孔的废料顺利排出,采用四级过滤系统,最终的过滤精度达到0.01mm,保证冷却系统不堵塞。

20、与现有技术相比,本发明具有以下有益效果:

21、(1)本发明储料架采用弹夹式料仓,可以同时满足两款规格的板坯的储存,不同的规格的板坯机器人夹爪无需更换卡爪,采用机械臂大大减少工作强度,提高生产效率,消除安全隐患。

22、(2)本发明夹具采用液压气动组合夹紧方式,液压夹紧及气动自定芯。板坯尺寸存在误差现象,对芯夹重复加紧精度在0.02mm,使用气动自定芯保证不同尺寸板坯可以同时在同一中心位置,从而提高产品重复加工的精度,气动压力小,在能满足板坯装夹牢固的同时也不会损害板坯。双重组合液压系统,在打孔时候采用全浮动压紧方式在,保证板坯不偏离,且同时移动到切割点位,分叉式的杠杆缸压紧,旋转缸和对芯夹打开,抱枕切割时候和打孔的在同一直线位置不偏离,减少重复装夹产生的定位误差。工装内含有气检装置,产品不到位后设备自动报警。

23、(3)产品两头同时对打孔,精度可以保证在0.1mm左右,进给由伺服电机控制,速度无极变速,根据打孔的进给速度自动变化,打孔的间隔速度由前后伺服可以控制在0.01mm内。采用内冷钻头,钻头使用寿命提高至少5倍,板坯左右同时打孔加工,打孔效率提高1倍。

24、(4)根据板坯尺寸不同,切割刀柄可以多刀片和单刀片使用,前后,上下,左右,转速,伺服控制,可以高精度切割每一个产品,减少重复加工。

25、(5)加工精度和效率高,在生产中安全性能得以保障。打孔和切割通过冷却系统保证废料顺利排出,并通过过滤系统过滤精度达到0.01mm,保证冷却系统不堵塞。

26、(6)本发明实现了对聚酰亚胺板材进行自动化打孔、剖料,效率高,精度高。

技术特征:

1.一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,包括智能上下料单元、工装夹具单元、组合式加工单元;

2.根据权利要求1所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的弹夹式料仓(1)包括安装板(11)及其上设置的气缸(12)、推料板(13),以及由定位板(14)和滑杆(15)组成的料仓,其中气缸(12)连接推料板(13),待加工板坯依次叠加于料仓内,其中最底部的板坯置于推料板(13)上。

3.根据权利要求2所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的安装板(11)上料仓一侧还设有多个限位柱(16),推料板(13)将板坯推出后通过限位柱(16)支撑限位,便于机械臂进料模块(2)抓取。

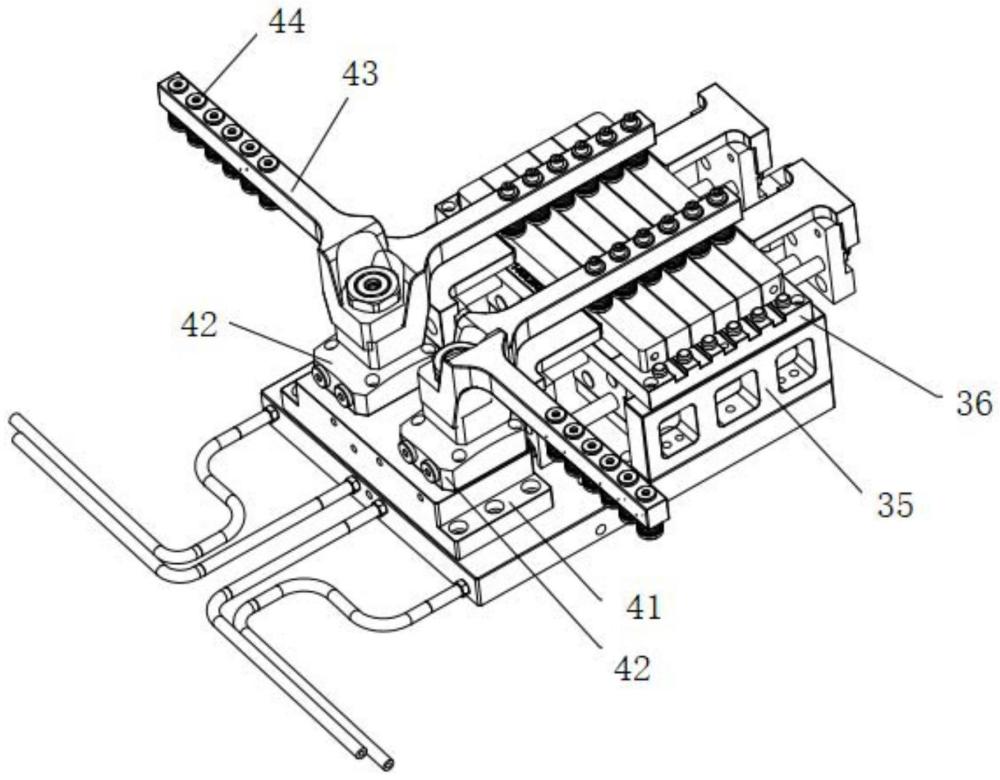

4.根据权利要求1所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的气动自定芯组件(3)包括底板(31)及其上设置的气缸(32)和自定心气缸夹钳(33),气缸(32)连接自定心气缸夹钳(33),气缸(32)两侧设有立支板(35),立支板(35)上设有支撑板(36)和限位钉(37),待加工板坯置于支撑板(36)上,通过限位钉(37)限位,并通过自定心气缸夹钳(33)夹紧。

5.根据权利要求4所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的气缸(32)与底板(31)之间还设有垫块(34)。

6.根据权利要求4所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的液压旋转夹紧组件(4)包括安装板(41)以及成对设置的油压旋转缸(42),各油压旋转缸(42)上均设有呈直角分叉式杠杆状的柔性浮动压板(43),柔性浮动压板(43)上设有多个带有弹簧的压头(44);待加工板坯移动至钻孔工位时,油压旋转缸(42)驱动柔性浮动压板(43)转动至板坯上方,使其从上向下压紧板坯,钻孔结束后,油压旋转缸(42)驱动柔性浮动压板(43)松开,并旋转打开,便于板料进入切割工位。

7.根据权利要求6所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的安装板(41)安装在气动自定芯组件(3)的底板(31)上,自定心气缸夹钳(33)从侧面夹紧板坯,柔性浮动压板(43)从上向下压紧板坯。

8.根据权利要求1所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的定位夹紧组件(5)包括安装座(51)、定位夹紧缸(52)、油缸安装板(53)、油缸(54)和压指(55),所述的定位夹紧缸(52)设置在安装座(51)与油缸安装板(53)之间,所述的油缸(54)安装在油缸安装板(53)上,压指(55)位于油缸(54)上,并于油缸(54)连接。

9.根据权利要求8所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的定位夹紧组件(5)成对设置,从两侧夹紧板料;

10.根据权利要求1所述的一种聚酰亚胺板料分切打孔一体化成型加工设备,其特征在于,所述的钻孔组件(6)对产品两头同时对打孔,进给由伺服电机控制;

技术总结

本发明涉及一种聚酰亚胺板料分切打孔一体化成型加工设备,包括智能上下料单元、工装夹具单元、组合式加工单元;所述的智能上下料单元包括弹夹式料仓(1)和机械臂进料模块(2);所述的工装夹具单元包括气动自定芯组件(3)、液压旋转夹紧组件(4)及定位夹紧组件(5);组合式加工单元包括钻孔组件(6)和切割组件(7)。与现有技术相比,本发明实现柔性自动上料自动化打孔、剖料聚酰亚胺板材,具有效率高,精度高等优点。

技术研发人员:陈克佳,徐海凌

受保护的技术使用者:上海市塑料研究所有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!