一种基于机器视觉的坡口切割路径规划及校正设备与方法

本发明涉及视觉坡口机器人,具体而言,尤其涉及一种基于机器视觉的坡口切割路径规划及校正设备与方法。

背景技术:

1、坡口切割是指在焊接之前在工件焊接面处切出小于90度的斜坡,使工件焊接时能焊透,以获得较好的焊接质量。目前的坡口切割技术由操作人员使用示教器控制机器人在模板工件上记录关键位置坐标点形成切割路径,这种坡口切割技术十分繁琐。当示教完成后进行批量切割时,要求待切割工件和示教时的工件位置必须一致,否则将会影响切割质量,因此需要使用工装夹具或通过操作人员精确调整定位,从而导致效率低下。企业需要高效率的坡口切割设备,能够自动化地进行切割路径规划,且需要在批量切割时能够自动或通过简单的人机协同即可实现切割路径校正工件位置偏差。

2、中国专利cn111805051a公开了一种通过3d相机切坡口方法,通过相机采集待加工工件的信息以获取所述待加工工件的目标点云模型,从预设的工件模板库获取与所述目标点云模型的轮廓相匹配的目标工件模板,根据所述目标工件模板,对所述待加工工件进行坡口切割。然而该专利需要使用3d相机采集待加工工件的点云模型,然后依据模型对工件进行切割,操作繁琐且效率较低。

3、中国专利cn116228858a公开了一种基于机器视觉的坡口自动检测与焊接的方法。对坡口的所述图像数据进行图像分析处理,得到坡口轮廓特征点坐标值,然后计算并提取出坡口的位置信息和坡口的尺寸信息,在基础上获取工艺参数预测模型,进一步得到各个分段的焊接参数实现焊接。然而坡口切割质量依赖于工艺参数预测模型给出的参数,若提取的特征信息有误,则会导致切割错误,且建立工艺参数预测模型,会耗费大量的时间和精力。

4、综上述,目前的自动化坡口切割方案难以适应生产现场环境和生产工况经常变化的复杂情况,且存在应用不便、效率低等不足之处。

技术实现思路

1、有鉴于此,本发明的目的在于提出一种基于机器视觉的坡口切割路径规划及校正设备与方法,提供自动和人机协同两种模式以适应不同的生产工况,能够方便地应用到企业生产中,以解决现有坡口切割效率低下的问题。

2、本发明采用的技术手段如下:

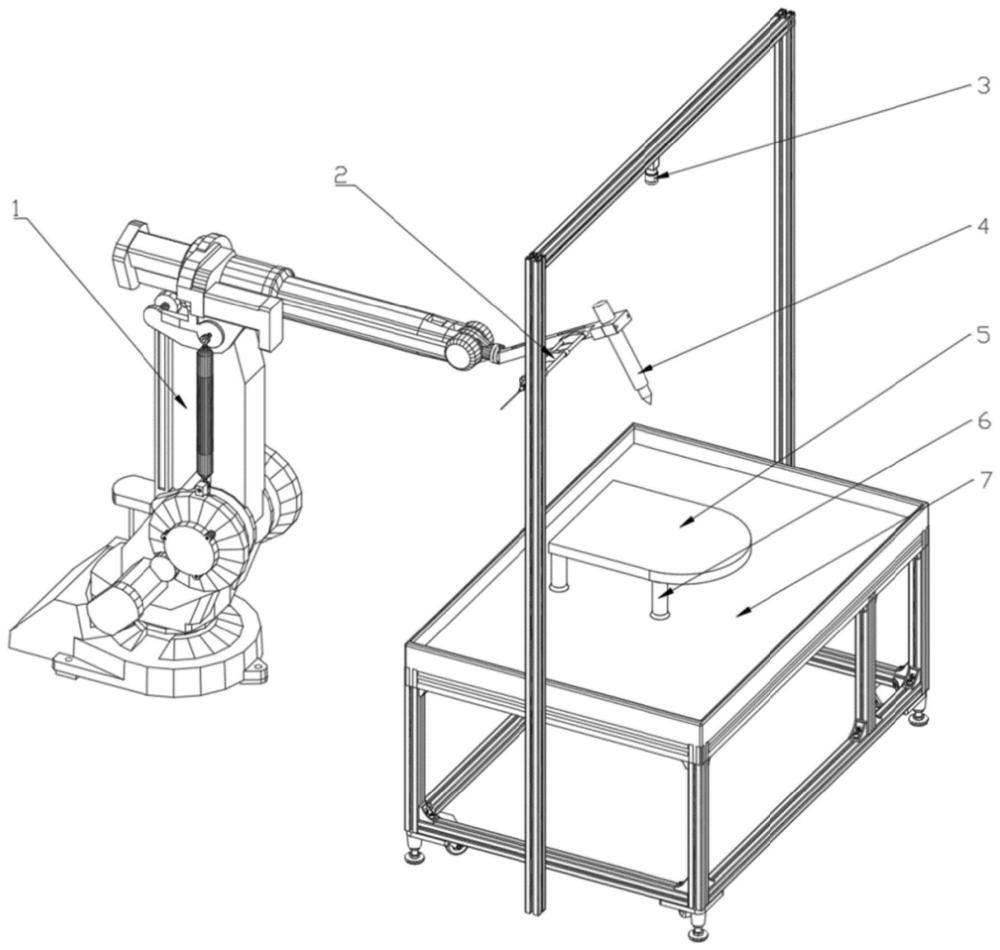

3、一种基于机器视觉的坡口切割路径规划及校正设备,包括:

4、机器人,用于带动热切割枪对待切割工件进行切割,所述机器人的机械手末端设置有热切割枪;

5、探针,用于辅助确定热切割枪的工作位置和姿态,用于确定标定点的坐标,并在轨迹规划时进行修正,所述探针与热切割枪垂直安装;

6、工业相机,用于采集待切割工件的图像信息,所述工业相机设置于工作台上方;

7、工作台,用于放置待切割工件,所述工作台上设置有立柱,所述立柱上放置有待切割工件。

8、进一步地,在切割开始前,工业相机用于采集待切割工件的图像信息以进行切割路径规划;在批量切割过程中,工业相机用于识别工件的位置偏差,进行切割路径的校正,从而保证当待切割工件的位置发生变化后也能实现正确切割。

9、本发明还提供了一种基于机器视觉的坡口切割路径规划及校正方法,基于上述任一项基于机器视觉的坡口切割路径规划及校正设备实现,包括如下步骤:

10、s1:计算图像坐标与机器人坐标之间的转换关系;使用标定板建立图像坐标与机器人坐标之间的转换关系;手动获取机器人坐标系下的示教点,相机采集图像获取所述示教点对应的图像坐标,计算从图像坐标到机器人坐标之间的转换矩阵m;

11、s2:切割路径规划;采集模板工件图像,通过人机协同方式提取工件的轮廓边缘,选择并提取所述图像的最优坡口切割路径,通过转换矩阵m将上述切割路径转化为机器人坐标系下的路径,使用探针修正切割路径坐标并进行仿真切割直到满足精度要求;

12、s3:模板设置;在所述模板工件图像上,通过人机协同方式提取工件整体或局部的轮廓边缘,形成匹配模板并进行存储,用于后续的偏差校正;

13、s4:人工标记mark点设置;在所述模板工件图像上,通过人机协同方式提取工件上的两个角点,或其他两个具有显著特征的mark点坐标进行存储,用于后续的人机协同偏差的校正;

14、s5:进行切割轨迹校正,得到校正后的切割轨迹;所述切割轨迹校正包括自动模板匹配方法和人机协同法;

15、s6:利用校正后的切割轨迹实现机器人坡口切割。

16、进一步地,s1具体包括如下步骤:

17、s11:将标定板置于工作台的不同位置,使用工业相机拍照获得标定板上多个标定点的中心像素坐标,记为pi=(ui,vi),i=1l n,其中ui,vi分别为第i个标定点的中心像素坐标;;

18、s12:通过人工示教的方式将探针(2)依次触碰各标定点的中心处并记录下对应的机器人坐标qi=(xi,yi),i=1l n,其中xi,yi分别为第i个标定点中心位置的机器人坐标;

19、s13:利用最小二乘法建立图像坐标系和机器人坐标系之间的转换关系,得到转换矩阵m。

20、进一步地,s2具体包括如下步骤:

21、s21:采用人机协同方式提取工件的坡口切割路径;使用工业相机采集模板工件图像,对图像进行灰度化、去噪、图像平滑的预处理操作,使用canny边缘检测算法检测工件图像的边缘,必要时使用鼠标手工增补未能检测到的边缘,或删除错误的边缘及噪声,并设置需要切割的边缘范围;

22、s22:删减冗余点;假设原边缘点序列为p1,p2,l pn,依次选取三个点,p1,p2,p3,计算中间点p2到直线p1 p3的距离d,若d大于预设的阈值d,则p2保留,再次选择p2,p3,p4,并按同样方法计算p3是否保留;若d小于d,则p2删除,并再次选择p1,p3,p4,并计算p3是否保留;按上述方法依次遍历所有的边缘点,最后得到精简的点序列;

23、s23:首先通过转换矩阵m将上述切割路径转化为机器人坐标系下的路径,然后使用探针自动从工件外侧依次触碰所述s22中得到的轨迹点位置修正偏差,最后通过切割角度、深度参数计算实际切割路径。

24、进一步地,s3具体包括如下步骤:

25、s31:将作为模板的标准工件放置在工位采集图像,并人机交互在图像上画出roi区域(xr,yr,wr,hr),然后分割出roi区域的图像作为模板图像t;

26、s32:用sobel算子对模板图像t进行卷积以计算各像素的梯度,如下所示:

27、

28、其中,sx和sy是sobel算子:

29、

30、对于模板图像上所有像素点组成的点集由上述公式计算出一个方向向量集:

31、

32、s33:将该方向向量集按预设定的旋转范围[α,β]及步长λ进行旋转,并依次存储为不同角度的模板:

33、

34、进一步地,s5具体包括如下步骤:

35、s51:当光照条件较好时,模板匹配效果较好,此时通过自动模板匹配方法即可获取当前工件与模板工件之间的位置偏差和旋转偏差从而计算出仿射变换矩阵,利用该矩阵可将切割轨迹点转换到当前工件;

36、s511:在待检测图像上每个像素点计算方向向量:

37、

38、s512:在待检测图像上扫描匹配,在每个扫描位置依次将不同角度的模板根据下式与待检测图像进行掩模运算相似度分值:

39、

40、s513:当扫描结束后,取最大的分值为最终相似度,如果最终相似度大于预定阈值threshold则认为匹配成功;

41、s514:根据匹配成功的模板角度及图像块位置(xr+i,yr+j,wr,hr)计算出偏差值(δu,δv,δθ),通过转换矩阵m可计算出机器人坐标系的偏差值,对原切割路径进行校正;

42、s52:当光照条件不好导致模板匹配效果达不到要求时,可通过人机协同方式获取校正参数,具体包括如下步骤:

43、s521:当在人机协同模式下,需要由操作人员在电脑显示器上标记出与s4中相同的两个定位点;

44、s522:根据s4中mark点的位置和当前工件两个定位点的位置,计算出模板工件与当前工件之间的位置偏差和旋转偏差(δu,δv,δθ);

45、s523:利用旋转偏差计算校正后的切割路径。

46、较现有技术相比,本发明具有以下优点:

47、本发明所提供的基于机器视觉的坡口切割路径规划方法可通过简单的人机协同方式即可实现,避免了人工通过示教方式进行的切割轨迹设置,显著提高了生产效率,降低了劳动强度。

48、本发明所提供的基于自动模板匹配的坡口切割路径校正方法通过创建模板来匹配待切割工件,以达到校正切割路径的目的,无需人工进行繁琐耗时的位置调整,提高了坡口切割操作的效率以及灵活度。

49、本发明所提供的人机协同校正方法可在光照强度底,工件与工作台颜色近似难以区分等情况下工作,避免使用自动模板匹配带来的局限性,提高了生产的适应性。

- 还没有人留言评论。精彩留言会获得点赞!