火箭贮箱焊缝射线检测机器人的轨迹规划方法

本发明涉及一种火箭贮箱焊缝射线检测机器人的轨迹规划方法,属于机器人轨迹规划及优化领域。

背景技术:

1、射线检测作为一项通用化检测技术,广泛应用于航空、航天、核工业、新能源、电子元器件、特种设备、船舶、铁路、汽车等行业,检测对象包括电路板、电池组件、铸件、3d打印件、焊接件、粉末等。目前国内火箭贮箱研制生产单位焊缝检测主要采用射线检测方式。随着常态化高强密度研制发射任务的不断攀升,火箭贮箱的任务量不断增加,火箭贮箱箱底、筒段、圆环零件状态下的焊缝检测,存在自动化程度低,需采用多人协同手工检测作业,过程繁琐、效率低,无法满足当前多型号并举下的快节奏研制需求;

2、目前采用的多机器人射线检测系统中轨迹规划是射线检测的基础,轨迹规划的好坏直接影响射线检测的工作效率和质量,机器人的轨迹规划涉及任务空间到关节空间的映射,且映射为非线性的,因此机器人的轨迹规划较复杂。

技术实现思路

1、针对航天火箭贮箱焊缝数字射线检测机器人轨迹规划方法复杂且效率低的问题,本发明提供一种火箭贮箱焊缝射线检测机器人的轨迹规划方法。

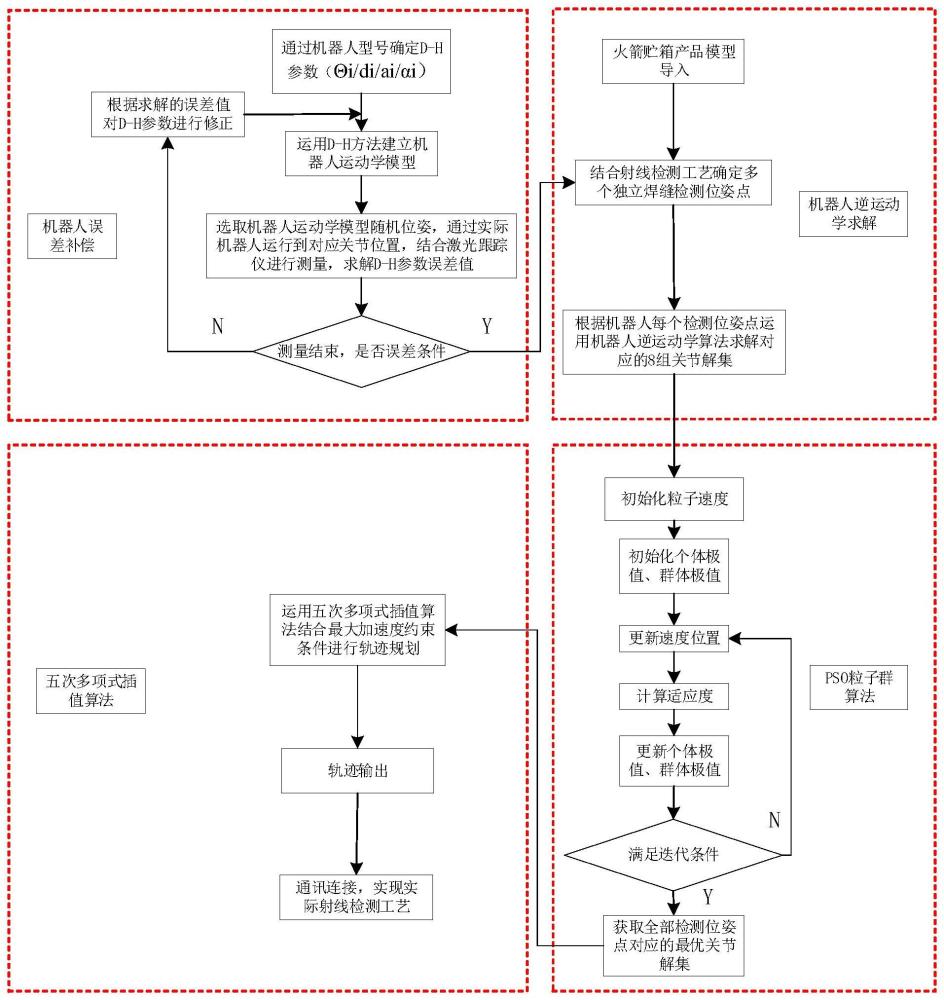

2、本发明的一种火箭贮箱焊缝射线检测机器人的轨迹规划方法,其特征在于,所述方法包括:

3、步骤1、通过火箭贮箱焊缝射线检测机器人型号确定其对应的d-h参数值,根据d-h参数建立机器人运动学模型;

4、步骤2、选取机器人运动学模型的随机位姿点,通过实际机器人运行到对应关节位置,然后运用激光跟踪仪进行测量,求解d-h参数的误差值,判断误差值是否满足误差条件,如不满足,根据求解的误差值对d-h参数进行补偿修正,根据修正后的d-h参数重新建立机器人运动学模型,然后重复步骤2,直至满足误差条件,转入步骤3;

5、步骤3、根据机器人运动学模型和火箭贮箱三维产品模型,按照射线检测工艺确定焊缝检测位姿点;

6、步骤4、根据焊缝检测位姿点运用逆运动学算法求解对应的8组机器人关节解集;

7、步骤5、将8组机器人关节解集导入粒子群算法模型中作为初始种群,进行迭代求解,满足迭代条件后,得到关节变化量最小的一组关节解集;

8、步骤6、根据获得的关节变化量最小的一组关节解集进行轨迹规划,得到规划的机器人轨迹。

9、作为优选,所述步骤1包括:

10、根据射线检测机器人型号确定d-h参数,其中d-h参数包括机器人绕zi-1轴由xi-1轴转向xi轴的关节角度θi,从xi-1轴到xi轴沿zi-1轴的连杆偏距di,从zi-1轴到zi轴沿xi轴的连杆长度ai,以及绕xi轴由zi-1轴转向zi轴的关节偏角αi,i=1,2,3,4,5,6;

11、根据d-h参数采用d-h方法对机器人进行运动学建模,得到机器人运动学模型,所述机器人运动学模型包括:

12、第i个关节处的杆件坐标系与第i+1个关节处的杆件坐标系的齐次变换矩阵iti+1:

13、

14、其中,i=1,2,3,4,5;

15、机器人末端在基坐标系中的齐次变换矩阵0t6为:

16、

17、其中,[nx ny nz]t,[ox oy oz]t,[ax ay az]t分别为机器人末端在基坐标系x、y、z轴下的旋转姿态参数,[px py pz]t为机器人末端的位置参数;

18、机器人末端在机器人基坐标系下的位姿参数p=[x,y,z,αk,β,γ]t,(x,y,z)为机器人末端的位置坐标;x=px,y=py,z=pz,

19、作为优选,所述步骤4包括:

20、根据焊缝检测位姿点确定位姿矩阵0t6,运用代数求解法完成逆运动学求解,逐个分离变量求解,得到各关节数值,具体方法为用矩阵逐次左乘,简化方程求解关节角度θi,i=1,2,3,4,5,6,简化方程为:

21、

22、作为优选,所述步骤3中的射线检测工艺的确定方法为:确定

23、根据产品到成像板的距离b和射线机焦点尺寸d确定射线机到火箭贮箱焊缝表面距离f:

24、

25、作为优选,产品到成像板的距离b大于100mm,射线机焦点尺寸d为0.4mm,射线机到火箭贮箱焊缝表面距离f为500mm。

26、作为优选,所述步骤5中,粒子群算法模型为:

27、

28、

29、其中,ω为惯性权重,r1和r2为分布与[0,1]区间的随机数,k为当前迭代次数,pbest为个体最优粒子位置,gbest为全局最优粒子位置,c1和c2为常数;为第k次迭代的粒子速度;为第k次迭代的粒子位置。

30、作为优选,所述步骤5包括:

31、步骤51:将8组机器人关节解集作为初始种群p,粒子数目为s,每个粒子的位置矢量由各个焊缝检测位姿点对应的关节解组成,粒子的位置矢量维数为m,然后进行初始化设置,设定各个焊缝检测位姿点对应的关节解集;

32、步骤52:建立适应度函数,以粒子群算法中每个粒子对应的检测点关节解的关节运动量作为适应度值,通过粒子群算法算法循环迭代,得到使适应度值不断减小的全局最优解,适应度函数为:

33、

34、其中,m为全部焊缝检测位姿点个数,fitness为适应度值,yi为第i个焊缝检测位姿点对应的关节解;

35、步骤53:每个粒子通过粒子群算法模型进行更新速度和位置;

36、步骤54:若粒子求出的当前适应度值大于pbest,则将当前适应度值作为pbest,更新粒子的当前位置;若粒子求出的当前适应度值大于gbest,则将当前适应度值作为全局极值解,更新全局的最优解;

37、步骤55:验证结束条件,若满足条件,得到关节变化量最小的一组关节解集;否则转至步骤53。

38、作为优选,根据获得的关节变化量最小的一组关节解集运用五次多项式插值算法和最大加速度约束进行轨迹规划,得到规划的机器人轨迹,

39、五次多项式插值算法方程方程为:

40、

41、其中,θ(t)表示在t时刻的关节角度值,ak0 ak1 ak2 ak3 ak4 ak5为方程系数;

42、最大加速度约束为:

43、

44、其中,q表示最大关节角加速度。

45、本发明的有益效果,本发明在机器人工作的有效工作空间内和一定约束下,选取优化变量,确定其可行域。基于运动平稳性思想,以全过程中机器人各关节角位移的变化总量最小为优化目标,搜索检测位姿点的最优值,进而获取最优的检测轨迹。本发明采用d-h方法建立火箭贮箱焊缝射线检测机器人运动学模型,并通过激光跟踪仪结合机器人逆运动学算法求解机器人d-h参数误差值,并对机器人运动学模型进行补偿,得到较为准确的机器人运动学模型。本发明根据火箭贮箱焊缝射线检测工艺采集检测位姿点,通过采集的一系列检测位姿点,结合机器人逆运动学求解算法得到各个位姿点对应的8组关节解,再通过粒子群算法迭代求解关节量变化最小的一系列关节解集,最后基于求解的变化量最小的关节解集运用五次多项式插值算法进行轨迹规划,得到效率较高的机器人检测轨迹。针对航天火箭贮箱焊缝数字射线检测机器人轨迹规划普遍存在劳动强度大、可靠性差、效率低等问题,本发明提出一种火箭贮箱焊缝射线检测机器人的轨迹规划及优化方法,该方法通过仿真和实验表明其劳动强度、可靠性和检测效率得到明显改善,可为现阶段火箭贮箱焊缝射线检测机器人提供可靠的轨迹规划和优化方法。

- 还没有人留言评论。精彩留言会获得点赞!