一种纸管切割机的制作方法

本发明涉及纸管切割加工,尤其涉及一种纸管切割机。

背景技术:

1、废弃的纸质垃圾可回收制成纸管,回收纸管再被切割加工成特定长度的纸管,以产生新的用途。

2、不过,由于纸管硬度不如塑料管和金属管,且纸管中空,且现有管夹具主要都是针对金属管或硬质塑料管,导致了在使用现有的管夹具来夹住纸管并将纸管推送到切刀位置的过程中,经常会容易出现因管夹具的夹紧力太大而压瘪纸管或因管夹具的夹紧力太小而与纸管松脱的现象,前者将导致纸管弯曲变形以及纸管切面不平整,后者将导致纸管无法输送。

3、同时,在切割纸管的过程中,若使切刀以直线压切方式来切割纸管,每当切刀在变钝到一定程度时,就会出现切刀不能第一时间切断纸管而是压瘪纸管的情况,最终导致纸管切面不齐,影响纸管切割效果;若使切刀以旋切方式来切割纸管,高速旋转的切刀在切断纸管时产生的旋转力会径向拉扯纸管,也容易导致纸管切面处不平整和导致纸管倾斜弯曲。

技术实现思路

1、本发明提供了一种纸管切割机,通过夹紧件夹住纸管的端部管壁,然后再拉动输送纸管到切刀机构处,以快速稳定输送纸管;同时切刀机构对应可同时切出多段纸管,且每个纸管的长度都可以根据实际需求调节,以灵活切割生产纸管。

2、本发明解决上述问题的技术方案是:提供一种纸管切割机,包括切刀机构、将纸管拉动输送到切刀机构处的牵引机构、用于支撑并引导纸管向切刀机构移动的引导机构;所述引导机构包括多个沿纸管输送方向设置且用于支撑引导纸管输送移动的引导件,以及对应用于支撑各引导件的支撑轴体;所述牵引机构包括电控伸缩杆、设在电控伸缩杆的一端处的夹紧件,所述夹紧件用于夹住纸管的端部管壁,所述电控伸缩杆用于拉动夹紧件水平移动,以间接拉动输送纸管到切刀机构处。

3、进一步地,所述切刀机构包括驱动电机、驱动轴、多个设在驱动轴上的圆切刀;当所述驱动电机工作时,圆切刀在驱动电机的带动下高速旋转,以切割纸管。

4、进一步地,所述驱动轴的圆周面上设有轴向延伸至驱动轴端部的第一滑槽,所述圆切刀的轴套孔的内壁上对应设有卡接体,所述圆切刀在套设到驱动轴上通过将卡接体插入到第一滑槽中以与驱动轴互相转动限位,进而使圆切刀与驱动轴同步转动;同时,圆切刀还通过卡接体以沿第一滑槽延伸方向活动,进而调整其在驱动轴上的位置,以及调整相邻圆切刀之间的间距,从而调整切割的纸管的长度。

5、进一步地,还包括基座,所述基座上开设有向纸管运输方向延伸的第二滑槽,所述支撑轴体的底部对应设有卡接滑块,所述支撑轴体的下端对应通过卡接滑块以卡接安装在第二滑槽处;所述支撑轴体通过卡接滑块以沿第二滑槽延伸方向滑动,进而调整自身以及引导件到圆切刀侧下方,以用于在圆切刀切割纸管时支撑纸管。

6、进一步地,所述圆切刀位于引导机构上方,所述切刀机构安装在升降机构上,所述升降机构用于带动切刀机构下降以切割纸管,或将切刀机构上升至高位以便于输送纸管至切刀机构下方。

7、进一步地,所述升降机构包括升降气缸和安装在升降气缸的输出伸缩轴端的升降平台,所述升降气缸竖直朝上,所述切刀机构设置在升降平台上。

8、进一步地,所述引导件的外侧还设有用于支撑所述电控伸缩杆的牵引支撑件。

9、进一步地,所述引导件为弧形曲面板,且每个弧形曲面板的开口均位于所述夹紧件的移动路径上。

10、进一步地,所述夹紧件通过弧形安装板以安装在所述电控伸缩杆的一端处,所述夹紧件和所述电控伸缩杆分别位于所述弧形安装板的两端处,从而使所述夹紧件相对于所述电控伸缩杆沿圆周方向异位。

11、进一步地,所述夹紧件包括贴合于纸管外圆周面的外夹板和贴合于纸管内壁的内夹板;当所述电控伸缩杆将夹紧件推送到纸管的端部位置后,内夹板通过伸入到纸管内并与外夹板互相配合以夹紧纸管。

12、本发明的有益效果:

13、一、相较于现有的直接夹住整个管体的夹具结构,本申请的夹紧件由于只夹紧在纸管的端部管壁处,因此其可以在稳定夹紧纸管的同时,又不会夹瘪纸管;同时,在通过电控伸缩杆来拉动夹紧件以及纸管向切刀机构处移动时,由于夹紧件只夹持在纸管的管段处,且电控伸缩杆完全不伸入到纸管内部,因此切刀机构可以直接切割纸管,而不用担心切刀电控伸缩杆。

14、此外,由于电控伸缩杆不伸入到纸管内,因此电控伸缩杆可以由多个直杆型伸缩电缸组装形成,以在满足纸管输送行程的前提下,大大降低电控伸缩杆采购成本。

15、二、由于驱动轴上设有多个圆切刀,且每个圆切刀均可以在驱动轴上轴向移动以调整位置,因此切刀机构对应可同时切出多根特定长度的纸管,甚至多根纸管的长度各不相同,以满足纸管多样化生产切割需求。

16、三、纸管在输送过程中被引导机构所支撑引导,以避免其悬空部分过重而导致弯曲。而且,由于电控伸缩杆在伸长时不伸入纸管内,而是位于纸管外侧,因此,当引导机构在引导并支撑纸管时,通过将支撑引导纸管的引导件的开口设在夹紧件的移动路径上,从而有效防止引导件对移动的夹紧件形成阻碍,使牵引机构能牵引拉动输送纸管的同时,引导机构也能稳定支撑引导纸管输送移动。

17、四、通过升降机构以控制切刀机构的高度位置,以使得通过将切刀机构上升至高位时,纸管对应可被输送到圆切刀下方;而将切刀机构下降至低位时,切刀机构下降的过程中对应可切割已被输送到圆切刀下方的纸管,使纸管的输送移动与圆切刀的切割工作也互不干扰。

技术特征:

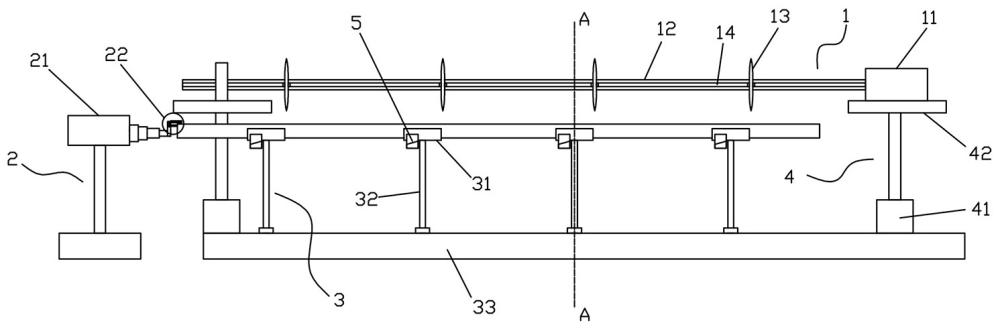

1.一种纸管切割机,其特征在于,包括切刀机构(1)、将纸管拉动输送到切刀机构(1)处的牵引机构(2)、用于支撑并引导纸管向切刀机构(1)移动的引导机构(3);所述引导机构(3)包括多个沿纸管输送方向设置且用于支撑引导纸管输送移动的引导件(31),以及对应用于支撑各引导件(31)的支撑轴体(32);所述牵引机构(2)包括电控伸缩杆(21)、设在电控伸缩杆(21)的一端处的夹紧件(22),所述夹紧件(22)用于夹住纸管的端部管壁,所述电控伸缩杆(21)用于拉动夹紧件(22)水平移动,以间接拉动输送纸管到切刀机构(1)处。

2.如权利要求1所述的纸管切割机,其特征在于,所述切刀机构(1)包括驱动电机(11)、驱动轴(12)、多个设在驱动轴(12)上的圆切刀(13);当所述驱动电机(11)工作时,圆切刀(13)在驱动电机(11)的带动下高速旋转,以切割纸管。

3.如权利要求2所述的纸管切割机,其特征在于,所述驱动轴(12)的圆周面上设有轴向延伸至驱动轴(12)端部的第一滑槽(14),所述圆切刀(13)的轴套孔的内壁上对应设有卡接体,所述圆切刀(13)在套设到驱动轴(12)上通过将卡接体插入到第一滑槽(14)中以与驱动轴(12)互相转动限位,进而使圆切刀(13)与驱动轴(12)同步转动;同时,圆切刀(13)还通过卡接体以沿第一滑槽(14)延伸方向活动,进而调整其在驱动轴(12)上的位置,以及调整相邻圆切刀(13)之间的间距,从而调整切割的纸管的长度。

4.如权利要求2所述的纸管切割机,其特征在于,还包括基座(33),所述基座(33)上开设有向纸管运输方向延伸的第二滑槽(34),所述支撑轴体(32)的底部对应设有卡接滑块(35),所述支撑轴体(32)的下端对应通过卡接滑块(35)以卡接安装在第二滑槽(34)处;所述支撑轴体(32)通过卡接滑块(35)以沿第二滑槽(34)延伸方向滑动,进而调整自身以及引导件(31)到圆切刀(13)侧下方,以用于在圆切刀(13)切割纸管时支撑纸管。

5.如权利要求2所述的纸管切割机,其特征在于,所述圆切刀(13)位于引导机构(3)上方,所述切刀机构(1)安装在升降机构(4)上,所述升降机构(4)用于带动切刀机构(1)下降以切割纸管,或将切刀机构(1)上升至高位以便于输送纸管至切刀机构(1)下方。

6.如权利要求5所述的纸管切割机,其特征在于,所述升降机构(4)包括升降气缸(41)和安装在升降气缸(41)的输出伸缩轴端的升降平台(42),所述升降气缸(41)竖直朝上,所述切刀机构(1)设置在升降平台(42)上。

7.如权利要求1所述的纸管切割机,其特征在于,所述引导件(31)的外侧还设有用于支撑所述电控伸缩杆(21)的牵引支撑件(5)。

8.如权利要求7所述的纸管切割机,其特征在于,所述引导件(31)为弧形曲面板,且每个弧形曲面板的开口均位于所述夹紧件(22)的移动路径上。

9.如权利要求1或8所述的纸管切割机,其特征在于,所述夹紧件(22)通过弧形安装板(6)以安装在所述电控伸缩杆(21)的一端处,所述夹紧件(22)和所述电控伸缩杆(21)分别位于所述弧形安装板(6)的两端处,从而使所述夹紧件(22)相对于所述电控伸缩杆(21)沿圆周方向异位。

10.如权利要求1所述的纸管切割机,其特征在于,所述夹紧件(22)包括贴合于纸管外圆周面的外夹板(221)和贴合于纸管内壁的内夹板(222);当所述电控伸缩杆(21)将夹紧件(22)推送到纸管的端部位置后,内夹板(222)通过伸入到纸管内并与外夹板(221)互相配合以夹紧纸管。

技术总结

本发明公开了一种纸管切割机,涉及纸管切割加工技术领域。包括切刀机构、牵引机构、引导机构;引导机构包括多个沿纸管输送方向设置且用于支撑引导纸管输送移动的引导件,以及对应用于支撑各引导件的支撑轴体;牵引机构包括电控伸缩杆、设在电控伸缩杆的一端处的夹紧件,夹紧件用于夹住纸管的端部管壁,电控伸缩杆用于拉动夹紧件水平移动,以间接拉动输送纸管到切刀机构处。本发明的一种纸管切割机,通过夹紧件夹住纸管的端部管壁,然后再拉动输送纸管到切刀机构处,以快速稳定输送纸管;同时切刀机构对应可同时切出多段纸管,且每个纸管的长度都可以根据实际需求调节,以灵活切割生产纸管。

技术研发人员:赵胜杰,赵胜胜

受保护的技术使用者:浙江环龙机器有限公司

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!