用于涡流发生器的安装设备和安装系统的制作方法

本技术大体涉及一种安装设备和安装系统,用于将一个或多个涡流发生器安装到风力涡轮机的叶片的表面上。

背景技术:

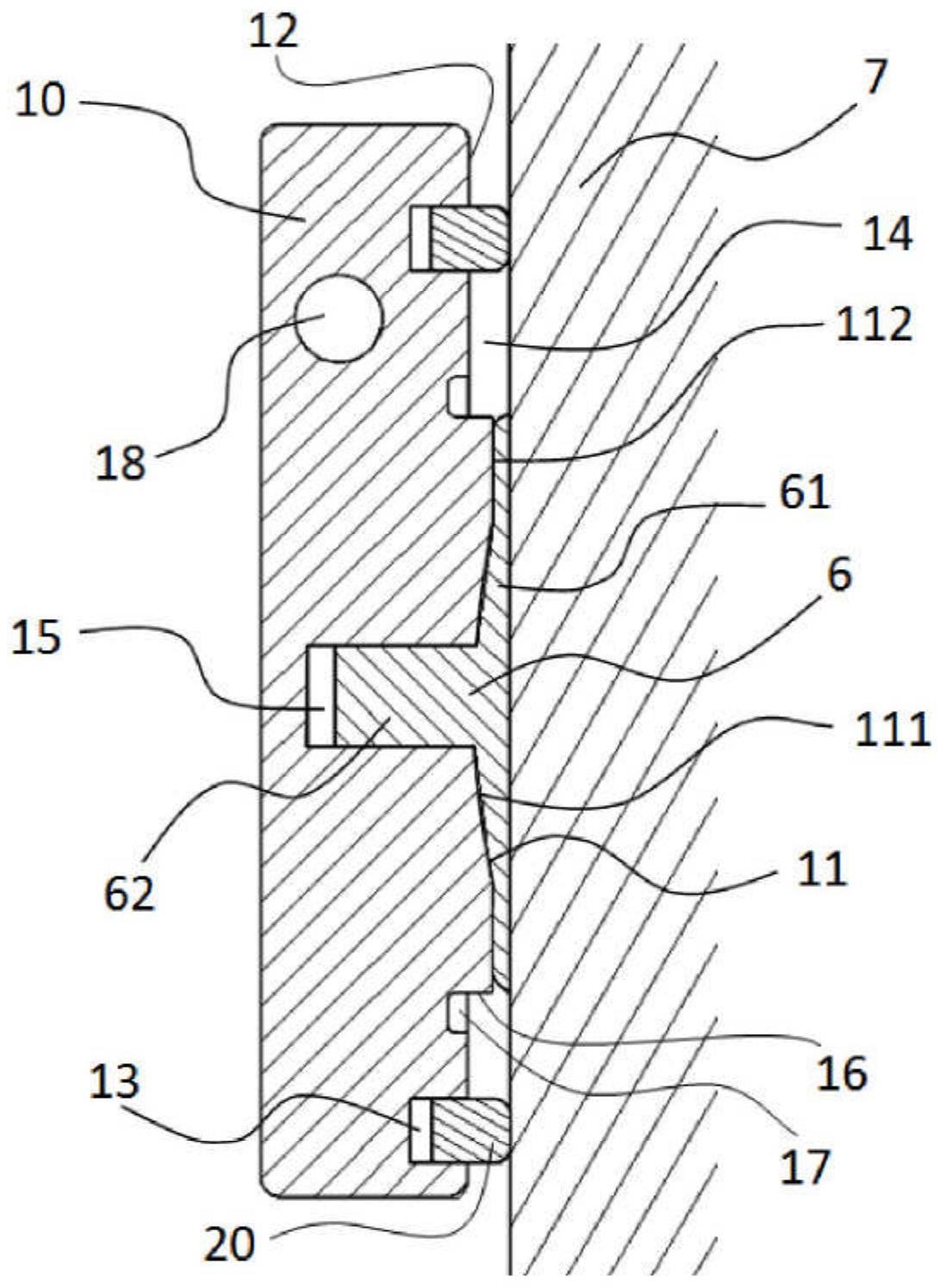

1、在风力涡轮机的叶片的生产过程中,需要在叶片表面布置例如涡流发生器(vg)的流改变装置来改进叶片的气动特性。如图1所示,涡流发生器6通常具有基板61以及从基板61突出的翅片62。基板61通常利用粘合剂附接到叶片表面,并且为了实现更好的附接效果,需要排出基板61和叶片之间的空气以使基板61和叶片表面之间全部被粘合剂填充,没有空隙。

2、在现有技术中,通常使用手动安装设备来完成该安装工艺。具体地,操作人员利用安装设备对着叶片表面手动地按压涡流发生器的基板,以将叶片和涡流发生器之间的空气挤出来,确保粘合剂具有良好的附着力。该方法需要耗费大量时间和人力,并且无法保证安装质量的一致性。

3、美国专利申请us20190309726a1提出了一种用于涡流发生器的安装设备。如图2所示,该安装设备1包括安装模板10以及附接到安装模板10的环形密封件20。在安装涡流发生器时,使涡流发生器的翅片配合到安装模板10的多个空腔15中,并使环形密封件20抵靠叶片表面,从而在环形密封件20之内的区域中形成矩形腔室。当通过压力端口181向该腔室施加真空压力时,安装模板10对着叶片表面按压涡流发生器的基板,从而将涡流发生器粘结至叶片表面。该方案的缺点在于,压力端口181位于安装模板10的用于按压基板的按压区域中,使得真空腔室与按压区域重合并发生干涉。具体地,当安装模板10在真空压力下接触并按压基板时,压力端口181将被基板阻挡,从而无法继续施加真空压力并保持按压力。另一方面,为了在腔室中保持真空压力,则要求安装模板10与基板间隔开,从而无法由安装模板10按压基板。因此,这种方案无法实现对涡流发生器良好的按压效果。

技术实现思路

1、通过根据本实用新型的用于涡流发生器的安装设备、安装系统和安装方法解决了上述问题。

2、根据一个方面,本实用新型提供了一种安装设备,用于将一个或多个涡流发生器安装到风力涡轮机的叶片的表面上,所述一个或多个涡流发生器中的每一个具有待粘结到所述叶片的表面的基板以及从所述基板延伸的翅片,其特征在于,所述安装设备包括:安装模板,其在面向所述叶片的表面的底面上具有按压表面以及环绕所述按压表面的环形表面,所述按压表面用于抵靠所述基板并向所述基板施加压力,在所述按压表面中形成有用于容纳所述一个或多个涡流发生器的翅片的空腔;环形密封件,其环绕所述按压表面且与所述按压表面间隔开地附接到所述环形表面,所述环形密封件配置为在安装所述一个或多个涡流发生器期间抵靠所述叶片的表面,从而在所述环形表面、所述环形密封件和所述叶片的表面之间形成围绕所述按压表面和所述基板的封闭的环形腔室;以及压力源装置,其经由位于所述环形表面上的压力端口连通至所述环形腔室,其中,所述压力源装置配置为在安装所述一个或多个涡流发生器期间将真空压力施加到所述环形腔室,使得所述按压表面向着所述叶片的表面按压所述基板,以将所述基板粘结至所述叶片的表面。

3、根据上述方案,安装设备使用真空产生的负压代替现有技术中的手工按压,可以大大减少操作人员的工作强度。压力源装置将安装模板的底面抽成真空环境,安装模板顶面的大气压向着叶片推动安装模板以及涡流发生器,从而将涡流发生器按压并安装到叶片表面上。同时,用于形成真空的腔室围绕按压区域形成,不会与安装模板对于涡流发生器的按压作用发生干涉,从而能够在环形腔室中保持真空压力的同时,由按压表面按压涡流发生器的基板。另外,由于叶片表面和涡流发生器之间的气泡被挤出到环形腔室中,因此对环形腔室抽真空也会促进气泡从粘合剂中逸出,由此减少或避免粘合剂中气泡的存在。

4、优选地,所述按压表面相对于所述环形表面突出,从而在所述按压表面与所述环形表面之间形成台阶。利用台阶,可以形成具有足够厚度的环形腔室,以产生均匀稳定的真空压力。

5、优选地,在所述环形表面中形成有环绕所述按压表面且与所述按压表面间隔开的密封槽,其中,所述环形密封件附接到所述密封槽。有利地,所述环形密封件粘结到所述密封槽。替代地,所述环形密封件通过过盈配合附接到所述密封槽。有利地,所述密封槽为跑道形凹槽,并且所述环形密封件为对应的跑道形密封件。

6、优选地,所述按压表面具有沿着所述安装模板的纵向轴线延伸的按压凹面以及位于所述按压凹面的两侧的按压平面,使得在按压所述基板期间,所述基板的中间区域首先受到按压,以便从所基板的两侧排出在所述基板和所述叶片的表面之间的粘合剂中存在的空气。

7、优选地,在所述环形表面中邻近并环绕所述按压表面的周边形成有环形槽,所述环形槽用于接收从所述基板和所述叶片的表面之间挤出的多余粘合剂。特别地,在所述按压表面与所述环形表面之间形成有台阶的情况下,所述环形槽邻近并围绕所述台阶形成。

8、优选地,所述环形密封件的横截面包括矩形区域和半圆形区域,所述矩形区域附接到所述环形表面,所述半圆形区域配置为抵靠所述叶片的表面。特别地,在所述环形表面中形成有所述密封槽的情况下,所述矩形区域附接到所述密封槽。有利地,所述矩形区域粘结到所述密封槽,或者通过过盈配合附接到所述密封槽。

9、优选地,所述压力源装置经由导管以及在所述安装模板中形成的通道连通至所述环形腔室,其中,所述通道经由所述压力端口通往所述环形腔室。有利地,所述通道经由位于所述安装模板的侧面上的连接端口连接至所述导管。有利地,所述导管为软管。有利地,在所述导管上设置有释放阀,以便释放在所述环形腔室中形成的真空压力。释放阀安装在导管上,无需在安装模板上设置额外的释放孔,减少了真空泄露的风险,也方便该释放阀的更换。释放阀可以是针阀或球阀,其安装在接近安装模板的位置,以方便及时释放真空压力。替代地,所述压力源装置进一步配置为将正压力施加到所述环形腔室,以便释放在所述环形腔室中形成的真空压力,由此可以省去释放阀。有利地,在所述导管上设置有压力计,以便监测所述环形腔室中的压力。通过监测压力,可以在环形腔室中施加预期大小的真空压力,以实现对涡流发生器的预期按压力,从而保证安装质量的一致性。

10、优选地,在所述按压表面中形成有凹陷部,所述凹陷部配置为在所述按压表面按压所述基板时容纳从所述基板突出的模制特征。所述模制特征在对所述涡流发生器进行模制时在基板的上侧上形成。所述模制特征例如为从所述基板的上侧突出的胶柱。

11、优选地,所述空腔的底部配置为在安装所述一个或多个涡流发生器期间抵靠所述翅片,从而向着所述叶片的表面按压所述翅片。有利地,所述空腔具有与所述翅片形状互补的轮廓。替代地,所述空腔的尺寸(长度、宽度、深度中的一者或多者)大于所述翅片的尺寸(长度、宽度、高度中的一者或多者),使得所述空腔可以容纳不同规格或不同尺寸的翅片。

12、根据另一个方面,本实用新型提供了一种安装系统,用于将一个或多个涡流发生器安装到风力涡轮机的叶片的表面上,其特征在于,所述安装系统包括搬运车以及根据本实用新型的安装设备,所述搬运车配置为在安装操作期间承载所述安装设备的压力源装置,并且在非安装操作期间搬运或存放所述安装设备。优选地,所述搬运车具有用于承载所述安装模板的上承载台以及用于承载所述压力源装置的下承载台。优选地,所述搬运车装有手柄和车轮。有利地,所述搬运车为手推车。

13、根据又一个方面,本实用新型提供了一种安装方法,其利用安装设备将一个或多个涡流发生器安装到风力涡轮机的叶片的表面上,所述一个或多个涡流发生器中的每一个具有基板以及从所述基板延伸的翅片,其特征在于,所述安装方法包括:将所述安装设备的环形密封件附接到所述安装设备的安装模板的环形表面;在所述叶片的表面上定位所述安装模板和所述一个或多个涡流发生器;通过使所述环形密封件抵靠所述叶片的表面,在所述环形表面、所述环形密封件和所述叶片的表面之间形成围绕所述安装模板的按压表面和所述基板的封闭的环形腔室;通过所述安装设备的压力源装置将真空压力施加到所述环形腔室,使得所述按压表面向着所述叶片的表面按压所述基板,以将所述基板粘结至所述叶片的表面;释放施加到所述环形腔室的真空压力,以从所述叶片的表面移除所述安装模板。

14、优选地,定位所述安装模板和所述一个或多个涡流发生器的步骤包括:通过将所述一个或多个涡流发生器的翅片放置到所述安装模板的对应的空腔中,并且通过使所述一个或多个涡流发生器的基板的上侧与所述按压表面贴合,将所述一个或多个涡流发生器保持在所述安装模板上;在所述一个或多个涡流发生器的基板的下侧上施用粘合剂;将附接有所述环形密封件的所述安装模板连同所述一个或多个涡流发生器一起放置到所述叶片的表面上的安装区域。

15、替代地,定位所述安装模板和所述一个或多个涡流发生器步骤包括:在所述一个或多个涡流发生器的基板的下侧上施用粘合剂;将所述一个或多个涡流发生器放置到所述叶片的表面上的安装区域;通过使所述安装模板的空腔接收所述一个或多个涡流发生器的对应的翅片,并且通过使所述按压表面与所述一个或多个涡流发生器的基板的上侧贴合,将附接有所述环形密封件的所述安装模板放置到所述叶片的表面上。

16、根据本实用新型的安装设备可以同时安装数个涡流发生器,减少了操作人员的工作强度和重复劳动,缩短了安装时间,极大地提高了涡流发生器的安装效率。

- 还没有人留言评论。精彩留言会获得点赞!