一种轴承/ABS一体化自动压装检测工装的制作方法

本技术涉及轴承加工,具体为一种轴承/abs一体化自动压装检测工装。

背景技术:

1、轴承是当代机械设备中一种重要零部件,它的主要功能是支撑机械旋转体,降低其运动过程中的摩擦系数,并保证其回转精度,在对轴承进行加工时,会用到该轴承/abs一体化自动压装检测工装。

2、目前的一种双轴承压装机构,如公告号cn217291216u的专利所述一种双轴承压装机构,其组成包括:工作台以及设于工作台上的压装工位,所述压装工位的上下分别设有上压装组件和下压装组件,所述上压装组件包括固定安装在工作台上表面的第一支架以及固定安装在第一支架上的上压装机,所述下压装组件包括固定安装在工作台下表面的第二支架以及固定安装在第二支架上的下压装机。本实用新型可一次性完成两个轴承的同时压装,大大提高了生产效率,同时装配后的同轴度高,提高产品合格率。

3、针对上述中的相关技术,发明人认为一种轴承/abs一体化自动压装检测工装在对轴承加工过程中,由于液压杆的压力较大,从而很容易导致轴承陷入工作台内,无法取出,因此降低了该轴承/abs一体化自动压装检测工装的工作效率。

技术实现思路

1、本实用新型的目的在于提供一种轴承/abs一体化自动压装检测工装,可以解决上述背景技术中提出液压油缸在使用过程中,通过顶柱的工作,可以将轴承在加工完毕时,进行顶出,避免了轴承陷入工作台中,无法取出。

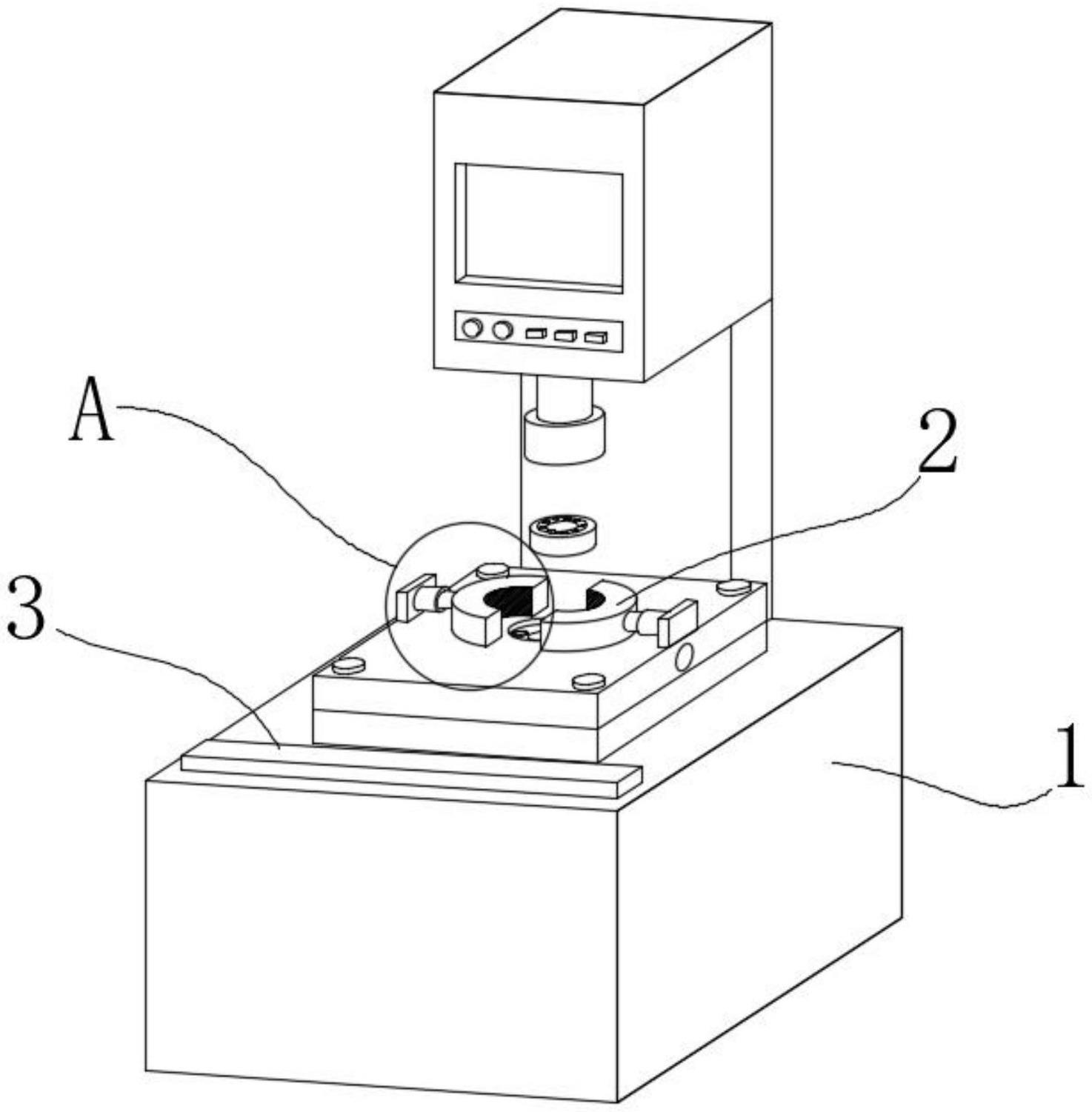

2、为实现上述目的,本实用新型提供如下技术方案:一种轴承/abs一体化自动压装检测工装,包括主体,所述主体的顶部设置有出料机构,所述主体的顶部设置有防护机构;

3、所述出料机构包括平台、第一电动推杆、加持块、防滑垫、轴承本体、槽体、顶柱、滚珠螺母、滚珠丝杆、转轴和电机,所述平台固定连接在主体的顶部。

4、作为优选的,所述平台的顶部配合安装有第一电动推杆,所述第一电动推杆的另一端固定连接有加持块,所述加持块的内壁胶粘连接有防滑垫,所述防滑垫的内壁活动连接有轴承本体。

5、作为优选的,所述平台的顶部开设有槽体,所述槽体的内壁卡合连接有顶柱。

6、作为优选的,所述顶柱的底部焊接连接有滚珠螺母,所述滚珠螺母的内壁啮合连接有滚珠丝杆。

7、作为优选的,所述滚珠丝杆的底端固定连接有转轴,所述转轴的底端与电机的输出端固定连接。

8、作为优选的,所述防护机构包括液压杆、加压块、第二电动推杆、防护板、固定板、卡块和卡槽,所述主体的底部设置有液压杆,所述液压杆的底端焊接连接有加压块。

9、作为优选的,所述主体的内部设置有第二电动推杆,所述第二电动推杆的顶端配合安装有防护板,所述防护板的顶部固定连接有固定板。

10、作为优选的,所述固定板的底部固定连接有卡块,所述主体的顶部开设有卡槽。

11、与现有技术相比,本实用新型的有益效果是:

12、首先,通过出料机构之间的相互配合,可以有效地对轴承本体进行自动出料,避免了轴承本体陷入平台的上方,具体的是,首先启动第一电动推杆,第一电动推杆带动加持块向后移动,从而对轴承本体进行松开,此时启动电机,电机通过转轴带动滚珠丝杆进行旋转,旋转的滚珠丝杆209带动滚珠螺母向上移动,同时滚珠螺母带动顶柱在槽体的内部向上顶出,使加工完成的轴承顶出,避免了轴承受到加压陷入平台的上方,导致轴承无法取出,从而对轴承的自动出料起到了有效的保障。

技术特征:

1.一种轴承/abs一体化自动压装检测工装,包括主体(1),其特征在于:所述主体(1)的顶部设置有出料机构(2),所述主体(1)的顶部设置有防护机构(3);

2.根据权利要求1所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述平台(201)的顶部配合安装有第一电动推杆(202),所述第一电动推杆(202)的另一端固定连接有加持块(203),所述加持块(203)的内壁胶粘连接有防滑垫(204),所述防滑垫(204)的内壁活动连接有轴承本体(205)。

3.根据权利要求2所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述平台(201)的顶部开设有槽体(206),所述槽体(206)的内壁卡合连接有顶柱(207)。

4.根据权利要求2所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述顶柱(207)的底部焊接连接有滚珠螺母(208),所述滚珠螺母(208)的内壁啮合连接有滚珠丝杆(209)。

5.根据权利要求2所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述滚珠丝杆(209)的底端固定连接有转轴(210),所述转轴(210)的底端与电机(211)的输出端固定连接。

6.根据权利要求1所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述防护机构(3)包括液压杆(301)、加压块(302)、第二电动推杆(303)、防护板(304)、固定板(305)、卡块(306)和卡槽(307),所述主体(1)的底部设置有液压杆(301),所述液压杆(301)的底端焊接连接有加压块(302)。

7.根据权利要求6所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述主体(1)的内部设置有第二电动推杆(303),所述第二电动推杆(303)的顶端配合安装有防护板(304),所述防护板(304)的顶部固定连接有固定板(305)。

8.根据权利要求7所述的一种轴承/abs一体化自动压装检测工装,其特征在于:所述固定板(305)的底部固定连接有卡块(306),所述主体(1)的顶部开设有卡槽(307)。

技术总结

本技术公开了一种轴承/ABS一体化自动压装检测工装,涉及轴承加工技术领域,解决了轴承因受压过大,从而无法取出的问题,包括主体,所述主体的顶部设置有出料机构。本技术通过出料机构之间的相互配合,可以有效地对轴承本体进行自动出料,避免了轴承本体陷入平台的上方,首先启动第一电动推杆,第一电动推杆带动加持块向后移动,从而对轴承本体进行松开,此时启动电机,电机通过转轴带动滚珠丝杆进行旋转,旋转的滚珠丝杆209带动滚珠螺母向上移动,同时滚珠螺母带动顶柱在槽体的内部向上顶出,使加工完成的轴承顶出,避免了轴承受到加压陷入平台的上方,导致轴承无法取出,从而对轴承的自动出料起到了有效的保障。

技术研发人员:孙兆耕,郑祖智,徐媛媛,刘全义

受保护的技术使用者:山东裕东汽车零部件有限公司

技术研发日:20230428

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!