一种新型车门铰链机构的制作方法

本技术涉及车门铰链,特别涉及一种新型车门铰链机构。

背景技术:

1、近年来,框架式电动全封闭篷车发展迅速,然而其车门铰链的装配结构严重滞后,严重阻碍了整车美学性能的提升。

技术实现思路

1、为了解决上述技术问题,本实用新型是通过以下技术方案实现的:

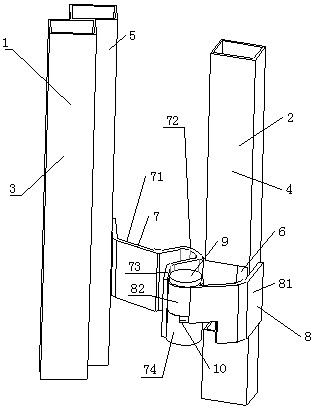

2、一种新型车门铰链机构,包括前车门门框、后车门门框,所述前车门门框包括前车门框立管,所述后车门门框包括后车门框立管,一车壳侧围框架立柱方管与所述前车门框立管固定连接,所述后车门框立管上开设有避让口,所述车壳侧围框架立柱方管上固定连接铰链一,所述后车门框立管上避让口处固定连接铰链二,所述铰链一、铰链二通过销钉连接,所述铰链一包括“v”状板一,所述“v”状板一的一侧与车壳侧围框架立柱方管固定连接,所述“v”状板一一体式连接一底部开口的“口”状板,所述“口”状板一体式连接一斜板,所述斜板刚性连接一销钉筒一;所述铰链二包括“v”状板二,所述“v”状板二刚性连接一销钉筒二,所述销钉的上半段与销钉筒二连接,所述销钉的下半段与销钉筒一连接。

3、作为优选方案,所述“v”状板一、“v”状板二的夹角均为钝角。

4、作为优选方案,所述铰链一与车壳侧围框架立柱方管采用焊接或螺栓连接方式固定。

5、作为优选方案,所述铰链二与后车门框立管采用焊接或螺栓连接方式固定。

6、作为优选方案,所述销钉筒一上销钉筒一与“v”状板二连接处设有错台。

7、与现有技术相比,本实用新型的有益效果是:本实用新型的铰链结构,使车门的开合更加灵活,且能减小前车门门框、后车门门框之间的缝隙,实现外观美学性能的提升。

技术特征:

1.一种新型车门铰链机构,包括前车门门框(1)、后车门门框(2),其特征在于,所述前车门门框(1)包括前车门框立管(3),所述后车门门框(2)包括后车门框立管(4),一车壳侧围框架立柱方管(5)与所述前车门框立管(3)固定连接,所述后车门框立管(4)上开设有避让口(6),所述车壳侧围框架立柱方管(5)上固定连接铰链一(7),所述后车门框立管(4)上避让口(6)处固定连接铰链二(8),所述铰链一(7)、铰链二(8)通过销钉(9)连接,所述铰链一(7)包括“v”状板一(71),所述“v”状板一(71)的一侧与车壳侧围框架立柱方管(5)固定连接,所述“v”状板一(71)一体式连接一底部开口的“口”状板(72),所述“口”状板(72)一体式连接一斜板(73),所述斜板(73)刚性连接一销钉筒一(74);所述铰链二(8)包括“v”状板二(81),所述“v”状板二(81)刚性连接一销钉筒二(82),所述销钉(9)的上半段与销钉筒二(82)连接,所述销钉(9)的下半段与销钉筒一(74)连接。

2.根据权利要求1所述的新型车门铰链机构,其特征在于,所述“v”状板一(71)、“v”状板二(81)的夹角均为钝角。

3.根据权利要求1所述的新型车门铰链机构,其特征在于,所述铰链一(7)与车壳侧围框架立柱方管(5)采用焊接或螺栓连接方式固定。

4.根据权利要求1所述的新型车门铰链机构,其特征在于,所述铰链二(8)与后车门框立管(4)采用焊接或螺栓连接方式固定。

5.根据权利要求1所述的新型车门铰链机构,其特征在于,所述销钉筒一(74)上销钉筒一(74)与“v”状板二(81)连接处设有错台(10)。

技术总结

本技术提供一种新型车门铰链机构,包括前车门门框、后车门门框,所述所述前车门门框包括前车门框立管,所述后车门框包括后车门框立管,一车壳侧围框架立柱方管与所述前车门框立管固定连接,所述后车门框立管上开设有避让口,所述车壳侧围框架立柱方管上固定连接铰链一,所述后车门框立管上避让口处固定连接铰链二,所述铰链一、铰链二通过销钉连接,所述销钉的下半段与销钉筒一连接。本技术的铰链结构,使车门的开合更加灵活,且能减小前车门门框、后车门门框之间的缝隙,实现外观美学性能的提升。

技术研发人员:李大生,常文龙,岳肖磊,李伟,李大玉

受保护的技术使用者:山东鲁阔车辆制造有限公司

技术研发日:20230515

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!