一种锻造重载夹持机械手的制作方法

本技术涉及自动化设备领域,具体涉及一种锻造重载夹持机械手。

背景技术:

1、机械手能够代替人工在各种恶劣工作环境下从事一些具有重复性、危险性的工作,同时其所带来的效率也是人工无法比拟的,在现今的锻造行业中,大型锻件有尺寸大,重量大、锻造要求高的特点,而且在锻造过程中对温度要求十分严格,必须能够满足在短时间内完成各个锻造设备之间的转移过程,这就对工件的搬运过程提出了非常高的要求。

2、各锻造工厂内使用的机械手,不能在满足驱动大负载的同时实现搬运时的快速性和准确性,大多搬运行程短,稳定性不高。

3、而现有的技术方案中,如授权公告号为cn 105082107 b的一种锻造用重载搬运机械手,包括行走机构、位移调整机构、夹持机构和驱动加持机构动作的动力机构,夹持机构通过位移调整机构设置在行走机构上并随同行走机构同步移动,通过位移调整机构驱动夹持机构在水平方向和垂直方向的运动实现夹持机构搬运物体的目的,三组平行四边形结构起到了主要作用,但是当目标物体处于无法水平拿取的位置,如上方或者周围存在障碍物的情况下,机械手无法到达目标位置,则无法完成装取料动作。

4、如申请公布号为cn 102689299 a的装料取料伺服仿真机械手,前大臂、中间大臂、后大臂、上小臂、下小臂、联板、上肘杆、下肘杆和回转工作台铰接构成三个平行四边形,主要是通过垂直升降、水平移动和夹持动作来实现装取料动作,但是当目标物体处于无法水平拿取的位置,如上方或者周围存在障碍物的情况下,机械手无法到达目标位置,则无法完成装取料动作 。

5、如授权公告号为cn 200974239y的机械手手臂,采用几组平行四边形,实现机械手近似垂直升降和近似水平伸缩运动,但是当目标物体处于无法水平拿取的位置,如上方或者周围存在障碍物的情况下,机械手无法到达目标位置,则无法完成装取料动作。

6、为了解决以上技术问题,本实用新型提出了一种锻造重载夹持机械手。

技术实现思路

1、本实用新型的目的是克服现有技术的不足,提出一种锻造重载夹持机械手,能够实现近似垂直升降、近似水平伸缩以及下倾上仰,通过下倾上仰动作扩大运行范围,且在不便于水平拿取的位置,能够通过下倾上仰来实现倾斜装取料工作。

2、为实现以上目的,本实用新型提出以下技术方案:

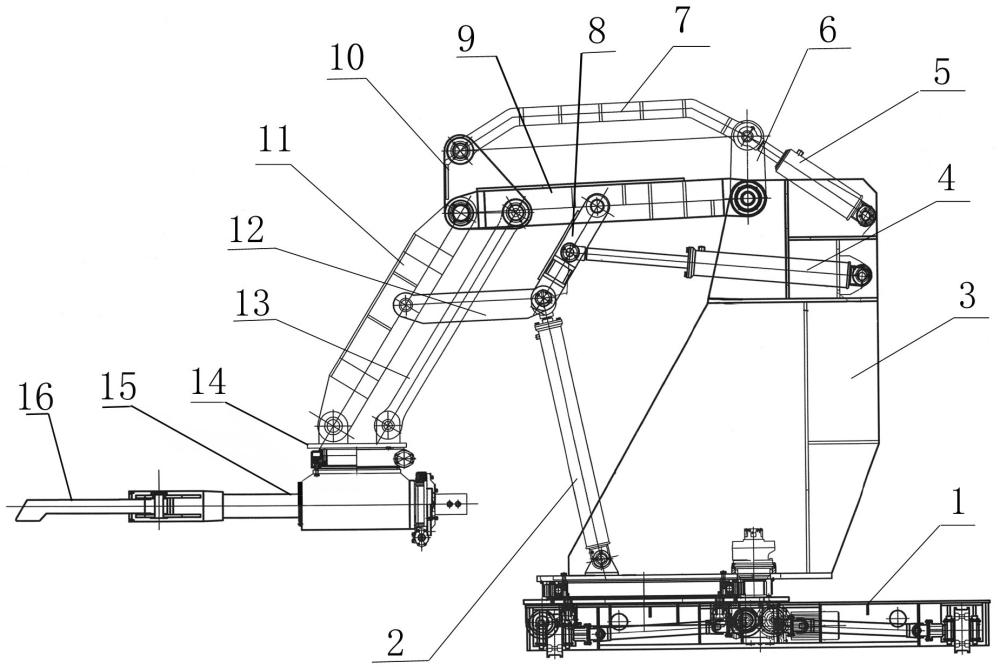

3、一种锻造重载夹持机械手,包括底座、提升油缸、支撑体、伸缩油缸、倾斜油缸、后支臂、上支臂、驱动臂、主臂、三角块、前提升吊杆、推杆、后吊杆和夹持部;

4、所述夹持部包括钳头部、夹臂和钳口部,三者依次连接,夹臂一端与钳头部连接,夹臂另一端与钳口部连接,钳头部上设有夹紧油缸,能够带动钳口部实现夹紧和放松,夹持部属于现有技术设备中已采用的机械结构,可以直接拿来使用;

5、所述支撑体竖向固定在底座上;

6、所述提升油缸的缸体铰接在底座上,所述提升油缸的缸杆与驱动臂一端铰接;所述驱动臂另一端与主臂中间部分铰接;

7、所述伸缩油缸的缸体与支撑体中间偏上位置铰接;所述伸缩油缸的缸杆与驱动臂中间部分铰接;

8、所述倾斜油缸的缸体与支撑体上端一侧铰接,倾斜油缸的缸杆与后支臂上端铰接;

9、所述后支臂下端与支撑体上端另一侧铰接,所述上支臂一端与后支臂上端铰接,所述上支臂一端和倾斜油缸的缸杆在同一位置与后支臂铰接;所述上支臂另一端与三角块第一角铰接;

10、所述主臂一端与支撑体上端另一侧铰接,所述主臂一端与后支臂下端在同一位置与支撑体铰接;所述主臂另一端与三角块第二角处铰接;

11、所述前提升吊杆上端与三角块第二角处铰接,所述前提升吊杆上端和主臂另一端在同一位置与三角块第二角铰接;所述前提升吊杆下端与钳头部上方铰接;

12、所述后吊杆上端与三角块第三角铰接,所述后吊杆下端与钳头部上方铰接;

13、所述前提升吊杆与钳头部上方的铰接处位于后吊杆与钳头部上方的铰接处的前侧,前侧为朝向钳口部的一侧;

14、所述推杆一端与前提升吊杆在前提升吊杆中间偏上位置铰接,所述推杆另一端与驱动臂一端铰接,所述推杆另一端和提升油缸的缸杆在同一位置与驱动臂铰接;

15、所述后支臂、上支臂、三角块、主臂组成第一个平行四边形结构;

16、所述主臂、前提升吊杆、推杆、驱动臂组成第二个平行四边形结构;

17、所述前提升吊杆、钳头部、后吊杆、三角块组成第三个平行四边形结构。

18、优选地,所述三角块为直角三角块,前提升吊杆与三角块的直角处铰接。

19、优选地,所述三角块为直角等腰三角形。

20、优选地,所述上支臂为拱形臂,中间高,两端向下延伸。

21、优选地,所述上支臂的拱起部分是整体长度的60~80%。

22、优选地,所述伸缩油缸、倾斜油缸与支撑体连接处之间的距离等于支撑体整体高度的10~40%。

23、优选地,所述倾斜油缸与支撑体的铰接处低于主臂与支撑体的铰接处。

24、优选地,所述驱动臂长度等于前提升吊杆长度的35~50%。

25、优选地,所述前提升吊杆前侧设有多组加强筋,对前提升吊杆强度进行加强。

26、具体地,在需要进行近似水平伸出动作时,倾斜油缸保持原长,需要伸缩油缸伸长缸杆,提升油缸随之配合,伸缩油缸的缸杆带动驱动臂围绕与主臂铰接处顺时针转动,进而推动着第二个平行四边形结构前移,同时第一个平行四边形结构配合移动,进而带动第三个平行四边形结构前移,从而实现近似水平伸出动作。

27、在需要进行近似水平缩回动作时,倾斜油缸保持原长,需要伸缩油缸缩短缸杆,提升油缸随之配合,伸缩油缸的缸杆带动驱动臂围绕与主臂铰接处逆时针转动,进而推动着第二个平行四边形结构整体后移,同时第一个平行四边形结构配合移动,进而带动第三个平行四边形结构整体后移,从而实现近似水平缩回动作。

28、在需要进行近似垂直上升动作时,倾斜油缸保持原长,需要提升油缸伸长缸杆,伸缩油缸随之配合,提升油缸的缸杆推动第二个平行四边形结构整体上移,同时第一个平行四边形相对于后支臂整体顺时针转动,进而实现第三个平行四边形结构上移,从而实现近似垂直上升动作。

29、在需要进行近似垂直下降动作时,倾斜油缸保持原长,需要提升油缸缩短缸杆,伸缩油缸随之配合,提升油缸的缸杆拉动第二个平行四边形结构整体下移,同时第一个平行四边形相对于后支臂整体逆时针转动,进而实现第三个平行四边形结构下移,从而实现近似垂直下降动作。

30、在需要进行上仰动作时,需要倾斜油缸缩短缸杆,提升油缸和伸缩油缸与之配合,在倾斜油缸的缸杆缩短后,带动后支臂围绕其与支撑体铰接处顺时针转动,上支臂随之转动,进而连带着三角块围绕第二角顺时针转动,使得第三角低于第二角,第三个平行四边形结构中后吊杆下移,使得钳头部与后吊杆铰接处下移,低于钳头部与前提升吊杆铰接处,进而实现夹臂以及钳口部上仰,对于需要上仰夹持目标物体时便可通过上述操作进行夹取。

31、在需要进行下倾动作时,需要倾斜油缸伸长缸杆,提升油缸和伸缩油缸与之配合,在倾斜油缸伸长油缸后,带动后支臂围绕其与支撑体铰接处逆时针转动,上支臂随之转动,进而连带着三角块围绕第二角逆时针转动,使得第三角高于第二角,第三个平行四边形结构中后吊杆上移并围绕与三角块铰接处逆时针转动,使得钳头部与后吊杆铰接处上移,高于钳头部与前提升吊杆铰接处,进而实现夹臂以及钳口部下倾,对于需要上倾夹持目标物体时便可通过上述操作进行夹取。

32、当进行上仰或者下倾动作时,夹紧油缸驱动钳口部夹紧或者松开,为了保证夹紧时的稳定性,可以加宽加大钳口部的夹紧面,或者在钳口部内侧活动安装接触面积大的活动钳口,活动钳口内侧的接触面摩擦系数大,进而加强夹持目标物时的稳定性和安全性。

33、对于本领域技术人员来说,采用上仰和下倾动作来实现夹紧效果是可以实现的。

34、本实用新型有益效果在于:

35、本实用新型通过设置三组平行四边形结构以及提升油缸、伸缩油缸、倾斜油缸、夹紧油缸,对夹持部实现近似垂直升降、近似水平伸缩以及下倾上仰,同时通过三组平行四边形结构相互配合,相互作用,加强了各个动作的稳定性的准确性;

36、本实用新型通过设置后支臂、上支臂、三角块、主臂组成第一个平行四边形结构以及倾斜油缸,通过倾斜油缸的伸长和缩短,带动第一个平行四边形转动,由于三角块与前提升吊杆、钳头部、后吊杆组成第三个平行四边形结构,进而带动第三个平行四边形转动,进而实现上仰和下倾的动作,当目标物体处于无法水平拿取的位置,如上方或者周围存在障碍物的情况下,便可通过上仰或下倾动作来实现目标物的夹取或放下。

37、采用上述方案,本实用新型能够实现近似垂直升降、近似水平伸缩以及下倾上仰,通过下倾上仰动作扩大运行范围,且在不便于水平拿取的位置,能够通过下倾上仰来实现倾斜装取料工作。

- 还没有人留言评论。精彩留言会获得点赞!