一种机器人的模组滑座注油系统的制作方法

本发明涉及机器人管理,具体是一种机器人的模组滑座注油系统。

背景技术:

1、随着工业自动化的快速发展,机器人技术在各行各业得到了广泛的应用,机器人的模组滑座是一种机器人组件,它由马达驱动以进行移动,并由滚珠螺杆和u型线性滑轨导引,在机器人技术中,保持机器人的模组滑座的润滑是一项关键任务,对机器人的高效运作和使用寿命起到促进作用;

2、现有应用于机器人的模组滑座润滑系统往往无法对模组滑座运行过程中的异常状况进行合理分析反馈,并在出现相关异常时准确判断注油润滑的紧迫性,不利于实现对模组滑座的及时且自动润滑,以及在判断需要对模组滑座进行润滑时不能快速评估机器人中所储存润滑油的品质,不利于保证对模组滑座的注油润滑效果,智能化和自动化程度低;

3、针对上述的技术缺陷,现提出一种解决方案。

技术实现思路

1、本发明的目的在于提供一种机器人的模组滑座注油系统,解决了现有技术无法对模组滑座运行过程中的异常状况进行合理分析反馈,并在出现相关异常时准确判断注油润滑的紧迫性,且在判断需要对模组滑座进行润滑时不能快速评估机器人中所储存润滑油的品质,智能化和自动化程度低的问题。

2、为实现上述目的,本发明提供如下技术方案:

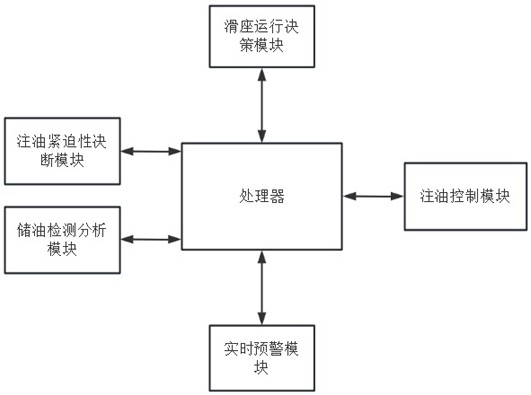

3、一种机器人的模组滑座注油系统,包括处理器、滑座运行决策模块、注油紧迫性决断模块、储油检测分析模块、注油控制模块以及实时预警模块;滑座运行决策模块用于在机器人的模组滑座进行运动时对其运动状况进行检测分析,通过分析生成滑座运行决策异常信号或滑座运行决策正常信号,且将滑座运行决策异常信号经处理器发送至注油紧迫性决断模块和实时预警模块;注油紧迫性决断模块接收到滑座运行决策异常信号时,通过注油紧迫性决断分析以生成高紧迫性决断信号或低紧迫性决断信号,且将高紧迫性决断信号或低紧迫性决断信号经处理器发送至实时预警模块;

4、注油紧迫性决断模块将高紧迫性决断信号经处理器发送至注油控制模块和储油检测分析模块,储油检测分析模块对机器人的润滑油储存机构中所储存的润滑油进行质量检测,并通过分析以生成油质检测合格信号或油质检测不合格信号,且将油质检测不合格信号经处理器发送至实时预警模块,并将油质检测合格信号经处理器发送至注油控制模块;注油控制模块接收到高紧迫性决断信号和油质检测合格信号后,发出相应控制指令以使润滑油储存机构中的润滑油向模组滑座内注入,对机器人的模组滑座进行注油润滑。

5、进一步的,滑座运行决策模块的具体运行过程包括:

6、在机器人的模组滑座进行运动时,在检测时段内设定若干个检测时点,相邻两组检测时点的时间间隔相同;采集到对应检测时点模组滑座的实际运动速度,以及获取到模组滑座所设定的运动速度并将其标记为标准运动速度,将标准运动速度减去实际运动速度得到运速偏离值;将运速偏离值与预设运速偏离阈值进行数值比较,若运速偏离值超过预设运速偏离阈值,则将对应检测时点标记为速偏存疑时点,将检测时段内速偏存疑时点的数量与检测时点的数量进行比值计算得到速偏校验值;

7、通过曲线入系分析获取到滑噪评估值和滑振评估值,将速偏校验值、滑噪评估值和滑振评估值进行数值计算得到滑座运行决策值;将滑座运行决策值与预设滑座运行决策阈值进行数值比较,若滑座运行决策值超过预设滑座运行决策阈值,则生成滑座运行决策异常信号;若滑座运行决策值未超过预设滑座运行决策阈值,则生成滑座运行决策正常信号。

8、进一步的,曲线入系分析的具体分析过程如下:

9、获取到检测时段模组滑座运动时所产生的噪音曲线和振动曲线,将噪音曲线置入以时间为x轴的直角坐标系中,噪音曲线的初始端位于y轴上;在直角坐标系中划设平行于x轴的噪音判定直线,将噪音曲线位于噪音判定直线上方的总时长标记为噪超时和值;将噪音曲线位于噪音判定直线上方的部分与噪音判定直线所围成的若干个封闭区域标记为噪超区域,将所有噪超区域的面积进行求和计算得到噪超面和值;将噪超时和值和噪超面和值进行赋权求和计算得到滑噪评估值;同理获取到振超时和值和振超面和值,将振超时和值和振超面和值进行赋权求和计算得到滑振评估值。

10、进一步的,注油紧迫性决断分析的具体分析过程包括:

11、获取到相邻上一次对机器人的模组滑座进行注油润滑的时刻,将当前时刻与相邻上一次对机器人的模组滑座进行注油润滑的时刻进行时间差计算得到注油间隔时长;获取到注油间隔时长内机器人的模组滑座的运动时长,将注油间隔时长和运动时长与预设注油间隔时长阈值和预设运动时长阈值分别进行数值比较,若注油间隔时长或运动时长超过对应预设阈值,则生成模组滑座的高紧迫性决断信号;

12、若注油间隔时长和运动时长均未超过对应预设阈值,则通过运温检测分析获取到高温运析值,将注油间隔时长、运动时长和高温运析值进行数值计算得到注油决断值;将注油决断值与预设注油决断阈值进行数值比较,若注油决断值超过预设注油决断阈值,则生成模组滑座的高紧迫性决断信号;若注油决断值未超过预设注油决断阈值,则生成模组滑座的低紧迫性决断信号。

13、进一步的,运温检测分析的具体分析过程如下:

14、实时采集机器人的模组滑座在运动时的运动部位温度,将运动部位温度与预设运动部位温度阈值进行数值比较,若运动部位温度超过预设运动部位温度阈值,则判断机器人的模组滑座处于高温运行状态;获取到机器人的模组滑座在注油间隔时长内处于高温运行状态的时长并将其标记为高温表现时长,将高温表现时长与运动时长进行比值计算得到高温运析值。

15、进一步的,储油检测分析模块的具体运行过程包括:

16、在机器人的润滑油储存机构中设定若干个监测点,采集到对应监测点润滑油的流动性数据和杂质污染数据,将流动性数据与预设流动性数据范围的中值进行差值计算并取绝对值以得到油流检测值;将油流检测值和杂质污染数据进行数值计算得到油质点评值,将所有监测点的油质点评值进行均值计算和方差计算以得到油质评均系数和油质评波系数;

17、将油质评均系数和油质评波系数与预设油质评均系数阈值和预设油质评波系数阈值分别进行数值比较,若油质评均系数超过预设油质评均系数阈值且油质评波系数未超过预设油质评波系数阈值,则生成油质检测不合格信号;若油质评均系数未超过预设油质评均系数阈值且油质评波系数未超过预设油质评波系数阈值,则生成油质检测合格信号;其余情况则将油质细致分析。

18、进一步的,油质细致分析的具体分析过程如下:

19、将对应监测点的油质点评值与预设油质点评阈值进行数值比较,若油质点评值超过预设油质点评阈值,则将对应监测点标记为油劣点;将润滑油储存机构中油劣点的数量与监测点的数量进行比值计算得到油劣检测值,将油劣检测值与油质评均系数进行数值计算得到油质细分值;

20、将油质细分值与预设油质细分阈值进行数值比较,若油质细分值超过预设油质细分阈值,则生成油质检测不合格信号;若油质细分值未超过预设油质细分阈值,则生成油质检测合格信号。

21、进一步的,处理器与注油执行监管模块通信连接,在控制润滑油储存机构中的润滑油向模组滑座内注入的过程中,注油执行监管模块采集到若干个时刻的注油速率,将所注油速率进行均值计算得到注油速率平均值,将注油速率平均值与预设注油速率平均值范围的中值进行差值计算并取绝对值以得到注油速率表现值;

22、且将相邻两时刻的注油速率进行差值计算得到注油速率变幅值,将所有注油速率变幅值进行求和计算并取均值以得到注油速率波动值;将注油速率表现值和注油速率波动值与预设注油速率表现值阈值和预设注油速率波动值阈值分别进行数值比较,若注油速率表现值或注油速率波动值超过对应预设阈值,则生成注油执行异常信号,若注油速率表现值和注油速率波动值均未超过对应预设阈值,则生成注油执行正常信号;且将注油执行异常信号经处理器发送至实时预警模块。

23、与现有技术相比,本发明的有益效果是:

24、1、本发明中,通过滑座运行决策模块对模组滑座的运动状况进行检测分析,通过分析生成滑座运行决策异常信号或滑座运行决策正常信号,且在生成滑座运行决策异常信号时通过注油紧迫性决断模块进行注油紧迫性决断分析以生成高紧迫性决断信号或低紧迫性决断信号,能够精准判断模组滑座注油的紧迫性状况,以及时对模组滑座进行注油润滑,保证其后续稳定顺利运行;

25、2、本发明中,在生成高紧迫性决断信号时通过储油检测分析模块对润滑油储存机构中所储存的润滑油进行质量检测,通过分析以生成油质检测合格信号或油质检测不合格信号,实现对润滑油质量的准确评估,且在生成高紧迫性决断信号和油质检测合格信号时,通过注油控制模块发出相应控制指令以使润滑油储存机构中的润滑油向模组滑座内注入,实现对模组滑座的自动注油润滑,智能化和自动化程度高,降低机器人的管理难度,有效保证机器人后续的稳定顺利运行。

- 还没有人留言评论。精彩留言会获得点赞!