一种多因素影响下工业机器人绝对定位误差预测补偿方法

本发明属于工业机器人误差预测领域,具体涉及一种多因素影响下工业机器人绝对定位误差预测补偿方法。

背景技术:

1、随着产业的转型升级,工业机器人的使用得到了快速的发展。工业机器人在工作中需要较高的重复定位精度,而其绝对定位精度存在一定误差。

2、目前,工业机器人在使用前按照使用场景对其进行编程,编程包括为与重复定位精度对应的示教编程和与绝对定位精度对应的离线编程。工业机器人由于在制造、装配、运动等环节不可避免地会引入误差,进而使得机器人在定位时产生误差,对精度造成影响。影响工业机器人的定位精度的因素主要分为几何因素和非几何因素,工业机器人的几何因素误差是影响机器人作业精度的主要误差源,约占总误差的90%,机器人标定则是降低几何因素误差,提高机器人的定位精度的主要方法,机器人标定通常可以按照四个步骤来进行,分别是建模、测量、参数辨识和误差补偿。现有大多的标定方法没有考虑考虑齿轮间隙、机械臂的质量分布、负载变化、热效应等非几何因素影响,使得标定后工业机器人的精度仍存在着一定的误差。基于空间误差相似性来解决工业机器人因非几何因素造成的精度相关问题,如基于空间网格采样方法,获得工业机器人绝对定位误差沿机器人基坐标系不同方向的误差变化规律从而验证建模补偿的可行性;将工业机器人空间误差相似度与rbf神经网络相结合,预测空间点的位置误差;基于空间插值的补偿方法在构建的插值空间中进行待插值点空间误差的预测并进行补偿;利用半方差函数分析位置误差的空间相似度,并根据空间相似度建立位置误差模型。然而,很少有同时考虑影响工业机器人定位精度的几何和非几何因素,随着机器人在工业应用中逐渐变得广泛,高精密加工制造中需要考虑机器人不同的影响因素,才可以满足加工制造的需求。因此有必要对工业机器人的定位精度预测和补偿展开进一步的研究。

技术实现思路

1、本发明的目的在于提供一种多因素影响下工业机器人绝对定位误差预测补偿方法,该补偿方法同时考虑到几何因素和非几何因素对工业机器人的精度的影响,大幅提供了工业机器人的定位精度。

2、为实现上述目的,本发明采用如下技术方案:

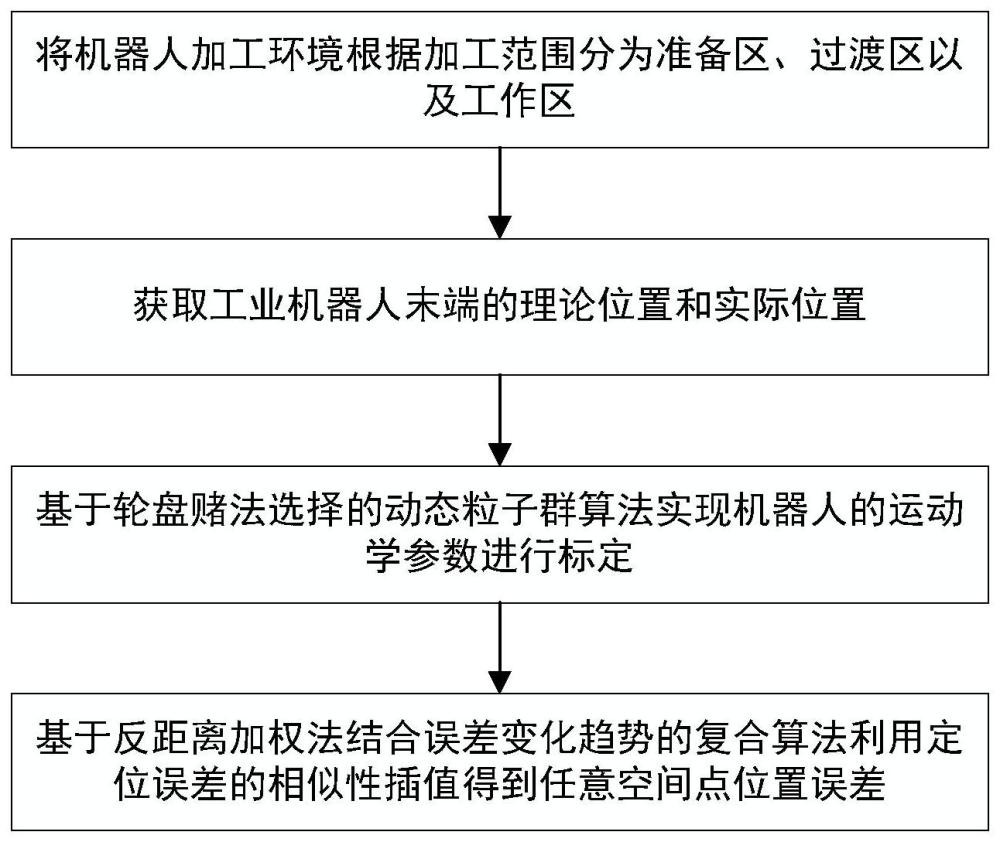

3、一种多因素影响下工业机器人绝对定位误差预测补偿方法,包括如下步骤:

4、步骤1:将机器人加工环境根据加工范围分为准备区、过渡区以及工作区,准备区为工件或者加工末端的放置区,过渡区为机械臂从准备区前往工位进行加工的区域,工作区为工件加工的区域;

5、步骤2:获取工业机器人末端的理论位置和实际位置;

6、机器人末端的理论位置由正运动学获取,其中,pbase为机器人末端点在基坐标系下的理论空间位置p(x,y,z),为从基坐标系开始到机器人末端关节坐标系之间的总变换矩阵;为末端关节坐标系与工具坐标系之间的变换矩阵,ptool为末端点在工具坐标系下的空间位置;

7、机器人末端的实际位置的获取:首先,获取末端关节坐标系与工具坐标系之间的转换关系,然后,机器人基坐标系与仪器坐标器的转化关系计算出机器人的实际基座标系,通过机器人的实际基座标系获取机器人末端的实际位置;

8、步骤3:基于轮盘赌法选择的动态粒子群算法实现机器人的运动学参数进行标定;

9、令e=p-pr=(x-xr,y-yr,z-zr)为工业机器人工具末端实际位置与理论位置的误差,p(x,y,z)为工业机器人工具末端理论位置,pr(xr,yr,zr)为工业机器人工具末端实际位置;

10、设定初始值范围得到粒子群,个体初始值为所有几何参数的误差,将所有误差与机器人的几何参数理论值进行叠加后进行正运动学计算得到工具末端的理论位置,建立目标函数f;

11、

12、式中,f为目标函数,(xi,yi,zi)为机器人工具末端的理论位置,(xri,yri,zri)为机器人工具末端的实际位置;

13、所有粒子根据当前个体极值和当前全局最优值更新速度和位置;

14、

15、式中,vi为粒子当前的速度,xi为当前粒子的具体值;pb为粒子当前的最优值,gb为粒子群中的全局最优值,c1和c2为学习因子,rand()为[0,1]之间的随机数,ω为惯性因子,tmax为最大迭代次数,t为当前迭代次数,ωini为初始惯性权值,ωend为迭代至最大迭代次数时的惯性权值;

16、在每迭代n次后,对种群中的粒子按照轮盘赌法选择合适数量的种群进行下一轮迭代;

17、最终迭代后得到机器人的几何误差参数,将其补偿至机器人理论几何参数,得到机器人实际几何参数;

18、步骤4:基于反距离加权法结合误差变化趋势的复合算法利用定位误差的相似性插值得到任意空间点位置误差;

19、通过分层采样法获取空间点的位置,空间点的距离从准备区、过渡区和工作区依次减小,通过数个空间点建立一个方形空间,方形空间的8个顶点为已知空间点pi(xi,yi)(i=1,2,…,8);

20、首先,计算目标点p到8个已知点的距离di(i=1,2,…,8),计算已知空间点权重wi为已知点权重的权重,di为目标点到已知空间点的距离;

21、然后,利用误差变化加权法采用空间网格作为插值空间,将空间网格中的点两两相连,再确定不同直线上各个方向误差的变化规律;规定在同一条空间直线上误差总是由数值较小的一点指向数值较大的一点,并用箭头表征;每个点都存在共四个箭头指向或者背离,并对所有点的进行权重赋值,规定若有箭头指向该点,则将其标注为得分+1,背离点则得分为0,统计得到所有空间的得分集合s={s1,s2,s3,s4,s5,s6,s7,s8},每个元素得分最高4分,最低0分,每个点误差的得分权重

22、将误差变化加权法得到的x、y、z方向误差得分权重与idw算法得到权重值进行融合:

23、

24、式中,ρi为某一方向最终的误差权重值,n1和n2为融合系数,wi为idw算法得到权重值,σi为edw获取的某一方向的误差;

25、目标点某一方向的误差式中,ei为第i个顶点的某一方向的误差值,e为预测得到的目标点某一方向的空间误差;

26、获取x、y、z三方向的误差ex、ey、ez;通过预测目标位置的定位误差并进行补偿,此时通过逆运动学可以得到机械臂各个关节角所需转动的关节角度值。

27、进一步地,步骤2中获取末端关节坐标系与工具坐标系之间的转换关系是通过如下步骤获取的:

28、步骤2-1:将激光跟踪仪的靶球安装到工业机器人的机械臂末端,在机器人直角坐标系zc下分别沿x轴和y轴以及绕着x轴和y轴进行运动,沿x轴和y轴运动时分别获取2个空间点pxi和pyi,i=1,2;绕着x轴和y轴分别获取6个空间点prxi和pryi,i=1,2,3,4,5,6;

29、步骤2-2:根据空间点pxi和pyi拟合直线确定新的x轴和y轴,x轴和y轴方向与直角坐标系zc的x轴和y轴相同,据空间点prxi和pryi拟合球体并定义球心为新的坐标系原点,从而建立机器人末端坐标系z6;

30、步骤2-3:计算工具坐标系ztool与机器人末端坐标系z6的转换关系;

31、

32、式中,为工具坐标系与机器人末端坐标系的转换关系,ptool为末端点在工具坐标系下的空间位置,pmes为激光跟踪仪测量的空间点位置,为仪器坐标系与机器人末端关节坐标系的转换矩阵。

33、进一步地,步骤2中所述机器人末端的实际位置采取多点融合方式获取的:在准备区测量2个点,过渡区测量3个点,工作区测量5个点,共计10个空间点计算得到10个不同的实际基坐标系,并沿x、y、z方向的均值作为机械臂实际基坐标系zbaser;

34、最终机器人的实际空间位置:

35、

36、式中,pbaser为工具末端在机器人实际基坐标系下的理论空间位置,其值为pr(xr,yr,zr),为机器人基坐标系与仪器坐标器的转化关系,pmes为激光跟踪仪测量的空间点。

37、进一步地,步骤3中在每迭代n次后对种群中的粒子按照轮盘赌法选择合适数量的种群的实现:

38、设某一粒子xi的适应度值为f(xi),其被选中概率和累积概率

39、生成一个取值范围在0和1之间的随机数m,并将其与个体累积概率q(xi)进行比较,若q(xi)>m,则个体xi被选中,否则比较下一个体xi+1,直至选出个体为止。

40、进一步地,步骤4中所述空间点的距离在准备区为50mm,过渡区为20mm,工作区为10mm。

41、进一步地,步骤4中分层采样法获取空间点的位置的实现:首先,在确保y轴和z轴位置不变的情况下,将机械臂沿x轴正方向移动;当机械臂移动到x轴的最后一点时,再沿y轴的正方向移动,移动到y轴的最后一点时,然后沿x轴的负方向移动,当激光跟踪仪完上一层的所有点后沿z轴的负方向移动机械臂,开始下一层的采集。

42、与现有技术相比,本发明具有如下有益效果:

43、(1)根据工业机器人实际工作空间将其进行区域划分,不同的区域对定位精度的要求不同,提高补偿效率;

44、(2)为了得到准确的机器人实际基坐标系,在不同区域进行空间点采集,得到多个实际基坐标系并进行融合,提高建立的实际基坐标系的准确度;

45、(3)提出针对pso算法中影响因子的动态调整,调整算法的全局和局部搜索能力;pso算法进行一定次数迭代后通过rws进行选择,控制算法中种群规模,提高算法效率;

46、(4)在idw基础上,考虑已知点误差的变化趋势,计算误差点得分权重,并于idw距离权重融合,提高对非几何因素引起的误差的预测精度;

47、(5)得到预测的空间误差,对机器人期望位置进行补偿,消除非几何因素影响,补偿后基于改进的几何参数进行逆向运动学解算,得到机器人的关节角度,回传至机器人控制器并进行运动。

- 还没有人留言评论。精彩留言会获得点赞!