一种多直径机车车轮变位装置及方法与流程

本发明涉及车辆生产制造,具体涉及一种多直径机车车轮变位装置及方法。

背景技术:

1、铁路作为运输行业中的主要运输手段,具有运量大、运输安全等特点。车轮作为走行部重要组成部件,承载整车重量。在车轮加工及组装过程中,根据不同工序要求,需要对车轮进行反复变位操作,以达到合适的位置。

2、目前采用传统、老旧的人工变位方式,在地面上平铺车轮,利用吊钩将其吊起并翻转,具体地,如图1所示,将车轮放在地面上,使用垫块垫起车轮一侧,使其与地面产生足够空间,将车轮专用吊具安装到车轮辋,将吊钩连接到吊具上,吊起车轮,车轮另一侧着地,通过吊车起吊,直至将车轮重心移动到另一侧,同时将垫块放置到车轮下方,操纵吊车将车轮中心对正垫块放下车轮,使得车轮离开地面一定距离,方便后续起吊车轮。

3、现有技术存在以下缺点:1.效率低:需要将车轮放置在地面上,再安装专用吊具。为了保证吊绳稳定,变位过程速度无法过快,整个过程效率较低。2.存在安全隐患:利用吊车吊起车轮,车轮重约800kg,此时操作人员需要手扶车轮保持起吊过程稳定,此时存在吊钩失效的风险,操作人员距离车轮较近存在砸伤隐患。3.人工成本较高:现有技术下,车轮变位一次需要2人共同作业,1人负责吊车起吊,另1人负责扶稳车轮,并放置垫块,造成人员成本的浪费。4.无法满足特殊情况要求:在车轮后续组装过程中需要将车轮变位至与地面夹角30°左右,进行装配膏涂抹;需要将车轮垂直地面进行部分尺寸测量,但现有技术只能保证车轮与地面平行,无法做到其他角度的悬停作业。

4、现有技术这种采用在地面车轮翻面的方式,过程中需要安装吊具,吊车起吊,为了保证安全性需要降低吊车移动速度,同时需要操作人员全过程监控,扶稳车轮。随着加工及组装过程的不断优化,现有技术显然已经无法与工序过程相适应,变位的角度无法满足工艺过程的需求。基于此,现有技术仍然有待改进。

技术实现思路

1、针对现有技术的不足,本发明提出一种多直径机车车轮变位装置及方法,至少能够为车轮提供任意角度的变位,以满足工序需求,提高车轮在加工及组装过程中变位效率,降低过程的安全风险,降低变位过程中的人工成本。

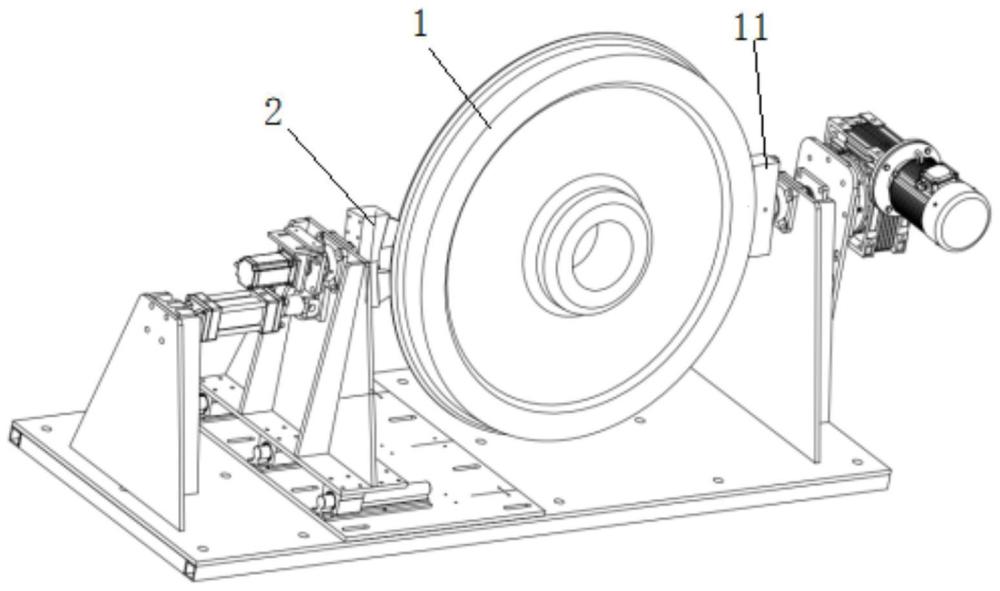

2、本发明的一种多直径机车车轮变位装置包括夹持机构和变位机构。夹持机构有两个,两个夹持机构沿水平方向相对设置,以夹持车轮的轮缘;其中两个夹持机构的相对位置可调。变位机构与夹持机构连接,变位机构用于驱动两个夹持机构绕沿该水平方向的水平轴线转动。

3、在一些实施例中,多直径机车车轮变位装置还包括底座和安装在底座的变位立板和夹紧立板,夹紧立板沿底座可滑动地设置,以靠近或远离变位立板;两个夹持机构分别为变位卡爪和夹紧卡爪;变位卡爪绕上述水平轴线可转动地安装于变位立板;夹紧卡爪绕上述水平轴线可转动地安装于夹紧立板。夹紧卡爪和变位卡爪的转动轴线共线,夹紧立板带动夹紧卡爪靠近或远离变位卡爪,以使变位卡爪和夹紧卡爪共同配合夹持或松开车轮,且夹紧卡爪和变位卡爪在变位机构的驱动下能够带动车轮转动。

4、在一些实施例中,多直径机车车轮变位装置还包括液压缸,液压缸的缸体安装于底座,液压缸的伸缩杆与夹紧立板连接。液压缸的缸体通过支撑立板安装于底座,液压缸的伸缩杆与夹紧立板连接,以驱动夹紧立板在底座上移动,夹紧卡爪靠向车轮轮缘,进而将车轮轮缘贴靠到变位卡爪上,直到完全加紧后液压缸自动保压。

5、在一些实施例中,变位机构包括变位电机和减速机;变位电机通过减速机与变位卡爪连接,用于控制变位卡爪转动。变位电机启动时通过减速机获得降速度升扭矩的效果,以带动变位卡爪以合适的速度旋转。

6、在一些实施例中,变位机构还包括辅助电机,辅助电机安装于夹紧立板,辅助电机的输出轴与所述夹紧卡爪连接,用于控制夹紧卡爪转动。变位电机启动时,辅助电机同步启动,为车轮的角度调整提供辅助驱动力。

7、在一些实施例中,多直径机车车轮变位装置还包括控制面板;控制面板上设置有分别用于控制变位电机和辅助电机启动与关闭的变位按钮和停止按钮。通过操控按钮控制变位电机和辅助电机的启闭,操作简单方便。

8、在一些实施例中,底座上还设置有用于控制液压缸的伸缩杆伸长和缩短的脚踏开关,脚踏开关控制液压缸的伸缩杆缩短的反应时间在预设时间以上。

9、在一些实施例中,变位卡爪和夹紧卡爪上均设置有用于使车轮边缘插入的凹槽。

10、在一些实施例中,底座上设置有导轨,夹紧立板沿导轨可滑动地设置。

11、一种多直径机车车轮变位方法,应用上述的多直径机车车轮变位装置进行,包括以下步骤:

12、将车轮水平或竖直放置于两个夹持机构之间;

13、调整两个夹持机构的相对位置,以夹紧车轮;

14、控制变位机构启动,使车轮转动到预设角度;

15、将吊具安装到车轮上,松开两个夹持机构,完成车轮变位。

16、本发明的有益效果为:本发明的多直径机车车轮变位装置通过设置位置可调的夹持机构以及驱动夹持机构转动的变位机构,能够提升车轮变位的效率,满足多直径车的变位需求,能够根据需要实现车轮加工与组装过程中的任意角度变位,降低操作过程中的人工成本,同时提升操作便捷性,提升车轮变位过程的安全性。

技术特征:

1.一种多直径机车车轮变位装置,其特征在于,包括:

2.根据权利要求1所述的多直径机车车轮变位装置,其特征在于,还包括底座(8)和安装在所述底座(8)的变位立板(10)和夹紧立板(3),所述夹紧立板(3)沿所述底座(8)可滑动地设置,以靠近或远离所述变位立板(10);两个所述夹持机构分别为变位卡爪(11)和夹紧卡爪(2);所述变位卡爪(11)绕所述水平轴线可转动地安装于所述变位立板(10);所述夹紧卡爪(2)绕所述水平轴线可转动地安装于夹紧立板(3)。

3.根据权利要求2所述的多直径机车车轮变位装置,其特征在于,还包括液压缸(4),所述液压缸(4)的缸体安装于所述底座(8),所述液压缸(4)的伸缩杆与所述夹紧立板(3)连接。

4.根据权利要求2所述的多直径机车车轮变位装置,其特征在于,所述变位机构包括变位电机(12)和减速机(13);所述变位电机(12)通过所述减速机(13)与所述变位卡爪(11)连接,用于控制所述变位卡爪(11)转动。

5.根据权利要求4所述的多直径机车车轮变位装置,其特征在于,所述变位机构还包括辅助电机(14),所述辅助电机(14)安装于所述夹紧立板(3),所述辅助电机(14)的输出轴与所述夹紧卡爪(2)连接,用于控制所述夹紧卡爪(2)转动。

6.根据权利要求5所述的多直径机车车轮变位装置,其特征在于,还包括控制面板(5);所述控制面板(5)上设置有分别用于控制所述变位电机(12)和所述辅助电机(14)启动与关闭的变位按钮和停止按钮。

7.根据权利要求3所述的多直径机车车轮变位装置,其特征在于,所述底座(8)上还设置有用于控制液压缸(4)的伸缩杆伸长和缩短的脚踏开关,所述脚踏开关控制液压缸(4)的伸缩杆缩短的反应时间在预设时间以上。

8.根据权利要求2所述的多直径机车车轮变位装置,其特征在于,所述变位卡爪(11)和所述夹紧卡爪(2)上均设置有用于使车轮(1)边缘插入的凹槽。

9.根据权利要求2所述的多直径机车车轮变位装置,其特征在于,所述底座(8)上设置有导轨(6),所述夹紧立板(3)沿所述导轨(6)可滑动地设置。

10.一种多直径机车车轮变位方法,其特征在于,应用权利要求1至9中任意一项所述的多直径机车车轮变位装置进行,包括以下步骤:

技术总结

本发明涉及车辆生产制造技术领域,具体涉及一种多直径机车车轮变位装置及方法。本发明的一种多直径机车车轮变位装置包括夹持机构和变位机构。夹持机构有两个,两个夹持机构沿水平方向相对设置,以夹持车轮的轮缘;其中两个夹持机构的相对位置可调。变位机构与夹持机构连接,变位机构用于驱动两个夹持机构绕沿该水平方向的水平轴线转动。本发明的多直径机车车轮变位装置通过设置位置可调的夹持机构以及驱动夹持机构转动的变位机构,能够提升车轮变位的效率,满足多直径车的变位需求,能够根据需要实现车轮加工与组装过程中的任意角度变位,降低操作过程中的人工成本,同时提升操作便捷性,提升车轮变位过程的安全性。

技术研发人员:杨国伟,卫志龙,王德伟,吴增奎,张立文,宋德凯,薛振庆,冯纪尊

受保护的技术使用者:中车大连机车车辆有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!