一种消防作业行进设备的制作方法

1.本发明属于消防设备技术领域,具体涉及一种消防作业行进设备。

背景技术:

2.在消防作业救援过程中,会存在一些空间狭小,人员难以进入的地方,并且在这些狭小的空间中会遇到不同情况的环境,例如弯曲角度较大甚至达到转弯角度接近180度的拐角、泥土或油渍等容易产生设备打滑的路面。

3.文献号为cn205978982u的中国专利文献公开了一种用于管道机器人的多功能环及防撞管道机器人。

4.文献号为cn216180481u的中国专利文献公开了一种一种视觉管道机器人。

5.上述专利在使用过程中,管道中常有弯曲程度较大的弯道,机器人将无法通过,局限性较大。

技术实现要素:

6.本发明所要解决的技术问题是:针对现有技术存在的不足,提供一种能够使得两个车身分离进而通过任意角度的弯道的可任意角度转向的行进设备。

7.为实现本发明之目的,采用以下技术方案予以实现:一种消防作业行进设备,包括有两个车身;各个所述车身内均设置有两个纵向排列的连接组件,各个所述车身下端均转动连接有两个左右对称设置的车轮。

8.所述连接组件包括有转动连接于所述车身内部的转轴沿上下方向设置的连杆,以及转动连接于所述车身内部的与所述连杆一端传动连接的转动盘;所述连杆的转轴与所述转动盘的转轴平行且不重合;一个所述车身上的所述连杆远离对应的所述转动盘的一端与另一个所述车身上的对应的所述连杆转动连接;所述车身内部固定连接有用于驱动一个所述转动盘转动的切换电机。

9.所述车身内的两个所述转动盘之间设置有切换组件;所述切换组件包括有转动连接于所述车身内部的转轴与所述转动盘转轴重合设置的切换管,沿水平方向滑动连接于所述切换管内部的能够与所述车身相对固定的插接杆,转动连接于所述切换管外周的转轴与所述切换管转轴垂直设置的活动齿环,以及固定连接于所述切换管远离转轴一端内部的能够带动所述插接杆移动的反弹器;所述插接杆能够与两个所述转动盘相对固定。

10.当所述插接杆与所述车身相对固定时,两个所述转动盘转动方向相反,两个所述车身在前后方向上的相对移动。

11.当所述插接杆与两个所述转动盘相对固定时,两个所述转动盘转动方向相同,两个所述车身相对转动,实现转弯。

12.作为优选方案:所述反弹器输出端固定连接有推板,所述推板与所述插接杆靠近所述反弹器一端之间设置有能够推动或拉动所述插接杆的复位弹簧。

13.所述插接杆上下两侧分别成型有对称设置的同步插块,所述转动盘靠近所述切换

管一端成型有沿周向设置的能够与对应的所述同步插块相抵的限位圈,所述限位圈内壁成型有能够与对应的所述同步插块插接的同步插槽。

14.所述车身内部成型有与所述转动盘转动连接的、与所述切换管转动连接的转动柱,所述转动柱外壁成型有能够与所述插接杆插接的插孔。

15.当两个所述车身移动至相互靠近极限位置时,所述推板位于第一位置,当两个所述车身在前后方向相互远离时,所述推板弹出至第二位置,所述复位弹簧拉伸蓄力,所述同步插块与所述限位圈内壁相抵,当两个所述车身移动至前后正对且相互远离极限位置时,一个车身内的两个连杆在上下方向上相互平行,所述插接杆与所述插孔正对,所述同步插块与所述同步插槽正对,所述同步插块与所述同步插槽插接,所述插接杆从所述插孔内移出,此时,两个转动盘转动方向相同,且同步运动,能进行转弯。

16.当两个所述车身进行转弯且相对转动至极限位置时,所述推板位于第一位置,当两个车身离开相对转动的极限位置并结束转弯时,所述推板位于第三位置,所述复位弹簧收缩蓄力,所述插接杆与所述转动柱相抵,当两个所述车身转动至前后正对且相互远离极限位置时,所述插接杆与所述插孔正对,所述同步插块与所述同步插槽正对,所述插接杆与所述插孔插接,所述同步插块从所述同步插槽内移出,此时,两个转动盘转动方向相反,一个车身内的两个连杆能从相互平行转动至相互交叉,能直线行驶。

17.作为优选方案:所述推板下端固定连接有能够带动所述推板移动的下从动杆;所述车身内部固定连接有两个左右对称设置的第二切换板;所述第二切换板远离所述转动盘转轴一端成型有能够与所述下从动杆相抵的第二切换抵面;所述第二切换抵面位于水平方向上的侧壁成型有能够与所述下从动杆相抵并挤压推动所述下从动杆的第二切换斜面。

18.当所述下从动杆与所述第二切换斜面相抵时,所述转动盘继续转动使得所述第二切换斜面向靠近所述反弹器方向推动所述下从动杆,当所述下从动杆与所述第二切换抵面相抵时,所述推板移动至第一位置,两个所述车身相对转动至极限位置。

19.当所述下从动杆与所述第二切换板不再相抵时,两个车身离开相对转动的极限位置,所述推板从所述反弹器内弹出至第三位置。

20.作为优选方案:所述推板上端固定连接有能够带动所述推板移动的上从动杆;位于上方的所述转动盘外壁固定连接有两个沿所述转动盘径向对称设置的第一切换板,所述第一切换板远离所述转动盘转轴一端成型有能够与所述上从动杆相抵的第一切换抵面,所述第一切换抵面位于水平方向上的侧壁成型有能够与所述上从动杆相抵并挤压推动所述上从动杆的第一切换斜面。

21.当所述上从动杆与所述第一切换斜面相抵时,所述转动盘继续转动使得所述第一切换斜面向靠近所述反弹器方向推动推动所述上从动杆,当所述上从动杆与所述第一切换抵面相抵时,所述推板移动至第一位置,两个所述车身移动至相互靠近极限位置。

22.当所述上从动杆与所述第一切换板不再相抵时,所述推板从所述反弹器内弹出至第二位置。

23.当所述第一切换板与所述第二切换板中的任意一个挤压推动所述推板时,所述推板位于第一位置;当所述第一切换板不与所述推板接触后,所述反弹器使得所述推板移动至第二位置;当所述第二切换板不与所述推板接触后,所述反弹器使得所述推板移动至第三位置;所述第二位置位于第一位置与第三位置之间。

24.作为优选方案:所述车身下部设置有两个左右对称设置的脱离组件;所述脱离组件包括有滑动连接于所述车身下部的能够与地面相对固定的螺纹管,设置于所述车身下部的用于驱动所述螺纹管伸出的脱离电机。

25.当后方的所述车身上的所述螺纹管与地面相对固定时,所述切换电机正向运作,位于同一个所述车身上的两个所述连杆之间的夹角减小,前方的所述车身被向前推动。

26.当前方的所述车身上的所述螺纹管与地面相对固定时,所述切换电机反向运作,位于同一个所述车身上的两个所述连杆之间的夹角增大,后方的所述车身被向前拉动,实现脱离打滑。

27.作为优选方案:各个所述车轮与对应的所述脱离组件之间均设置有用于改变所述螺纹管朝向的调节组件;所述脱离组件还包括有转动连接于所述车身内部的转轴沿水平方向设置的转动杆;所述螺纹管滑动连接于所述转动杆上且滑动方向与所述转动杆转轴垂直设置;所述调节组件包括有转动连接于所述车身内部的与对应的所述车轮传动连接的切换板;所述切换板的转动带动所述转动杆同步反向转动。

28.当所述车轮转动时,所述车身移动,所述切换板转动使得所述转动杆转动,当所述切换板转动至极限时,所述转动杆停止转动,所述螺纹管的下端朝向所述车身行进方向后方并倾斜向下。

29.作为优选方案:所述调节组件还包括有转动连接于所述车身内部的与所述切换板滑动连接的切换杆;所述切换杆与所述车身之间设置有用于带动所述切换板转动至竖直的扭簧。

30.当所述切换板倾斜时,所述扭簧扭转蓄力,所述切换板在所述扭簧弹力作用下与所述车轮紧密相抵。

31.作为优选方案:所述转动杆上固定连接有与所述螺纹管滑动连接的螺纹管环;所述螺纹管外壁成型有沿轴向设置的限转槽,所述螺纹管环内壁成型有与所述限转槽滑动连接的限转块。

32.作为优选方案:所述转动盘靠近所述切换管一端中心成型有沿周向设置的与所述活动齿环啮合的转盘齿圈。

33.作为优选方案:所述车身外壁固定连接有用于观测环境的摄像头。

34.与现有技术相比较,本发明的有益效果是:初始状态下,两个车身之间有一定距离,第一切换板与上从动杆不相抵,推板位于第三位置,复位弹簧收缩蓄力,同步插槽与同步插块前后不正对。

35.在使用本发明时,将本发明平稳放置在地面上,然后按下操控器上的启动按钮,控制器控制各个车轮电机同步运作,两个车身以相同的速度向前移动,进入作业区域内。

36.当摄像头观测到需要转弯的弯道时,按下操控器上的转弯按钮并输入转弯方向,由于此时插接杆与插孔插接,因此切换管不能绕转动柱转动,转动盘的转动带动转盘齿圈转动使得活动齿环转动,活动齿环的转动带动另一侧的转盘齿圈转动进而使得另一侧的转动盘反向转动;同一个车身上的两个转动盘转动使得分别与两个转动盘相连的连杆夹角增大,两个车身相互靠近。

37.当上方的转动盘上的第一切换板上的第一切换斜面与推板上的上从动杆相抵时,转动盘继续转动带动推板向靠近反弹器方向移动;当两个车身移动至相互靠近极限位置

时,上从动杆与第一切换抵面相抵,此时推板移动至第一位置。

38.接着,控制器控制切换电机正向运作带动转动盘转动至第一切换板与上从动杆不再相抵,此时推板从反弹器内弹出至第二位置,复位弹簧拉伸蓄力,同步插块与限位圈内壁相抵紧。

39.接着控制器控制切换电机继续正向运作,切换电机带动转动盘转动使得车身向远离另一个车身方向移动;当两个车身移动至相互远离极限位置时,连杆与车身在前后方向上平行,同步插块与对应的同步插槽在前后方向上正对,此时插接杆在复位弹簧的弹力作用下向远离转动柱方向移动,插接杆从插孔内移出;当插接杆完全从插孔内移出时,切换管能够相对转动柱转动,同步插块与对应的同步插槽插接,使得一个车身上的两个转动盘与切换管相对固定,同步转动,此时两个车身能够相对转动。

40.然后前方的车身上的两个车轮电机以不同的功率运作,使得两个车轮转速不同,进而使得位于前方的车身进行转弯;同理,后方的车身上的两个车轮电机以不同功率运作进行转弯,进而实现整体的转弯。

41.在转弯过程中,推板上的下从动杆与一个第二切换板上的第二切换斜面相抵,转动盘继续转动带动推板向靠近反弹器方向移动,当下从动杆与第二切换抵面相抵时,推板重新移动至第一位置;当转弯结束时,切换电机反向运作带动转动盘反向转动,转动盘的反向转动带动下从动杆移动至不与第二切换板相抵,推板从反弹器内弹出至第三位置,复位弹簧收缩蓄力,此时插接杆在复位弹簧的弹力作用下与转动柱紧密相抵。

42.当两个车身重新移动至在前后方向上正对时,插接杆移动至与插孔正对,插接杆在复位弹簧的弹力作用下移动至与插孔插接,使得切换管与转动柱相对固定,同时同步插块与同步插槽不再插接,使得两个转动盘与切换管不再同步转动,同一个车身上的两个转动盘同步向相反方向转动;控制器控制切换电机继续反向运作,两个车身相互靠近,当两个车身移动至初始位置时的间距时,控制器控制切换电机停止运作。

43.在车身移动过程中,车轮的转动通过摩擦力带动切换板转动,切换板的转动带动切换滑槽转动使得切换轴转动,进而使得切换杆转动,切换杆的转动能带动切换齿轮转动,切换齿轮的转动带动从动齿轮转动使得转动杆转动,进而使得螺纹管倾斜并下端朝向行进方向后方。

44.当摄像头观测到车轮打滑无法继续移动时,按下操控器上的脱离按钮,控制器控制位于行进方向后方的车身上的脱离电机正向运作,脱离电机带动丝杆转动,由于螺纹管与螺纹管环周向相对固定,轴向能够相对滑动,因此丝杆的转动带动螺纹管向斜下方滑动,使得螺纹管与地面相抵并相对固定;然后控制器控制切换电机正向运作,使得两个车身相对远离,进而使得位于行进方向前方的车身被向前推动,然后控制器控制位于行进方向后方的车身上的脱离电机反向运作,螺纹管被收回;同理,控制器控制位于行进方向前方的脱离电机正向运作,前方的车身相对地面固定,然后控制器控制切换电机方向转动,两个车身相互靠近,位于行进方向后方的车身被向前拉动,接着控制器控制位于行进方向前方的车身上的脱离电机反向运作,螺纹管被收回;多次重复上述操作,使得整体能够脱离打滑区域。

45.当使用结束时,按下结束按钮,控制器控制各个车轮电机反向运作,车身返回起点,然后控制器控制车轮电机停止运作,恢复初始状态。

46.本发明通过设置了转动盘,既能够带动推板移动,使得反弹器运作,改变推板位置,实现功能切换,又能够带动连杆转动,使得连杆间夹角改变,实现两个车身之间距离改变。

47.本发明通过设置了插接杆,既能够与插孔插接,切换管与转动柱相对固定,使得转动盘转动时仅带动活动齿环转动,进而使得另一侧的转动盘反向转动,实现两个转动盘相向转动,改变两个车身之间的距离,又能够通过同步插块与同步插槽插接,使得两个转动盘与切换管相对固定,进而使得两个转动盘同向转动,实现两个车身相对转动,进行转弯。

48.本发明通过设置了车轮,既能够带动车身移动,又能够在行进过程中带动切换板转动,使得螺纹管朝向改变,进而使得能够向行进方向脱离打滑。

49.本发明能够在作业区域中先使车身分离再转弯,实现转弯较大的角度;本发明能够在车轮打滑时进行脱离,避免在作业区域中无法移动,造成损失;本发明能够在改变移动方向时自动改变螺纹管朝向,使得脱离打滑的方向始终朝向行进方向前方。

附图说明

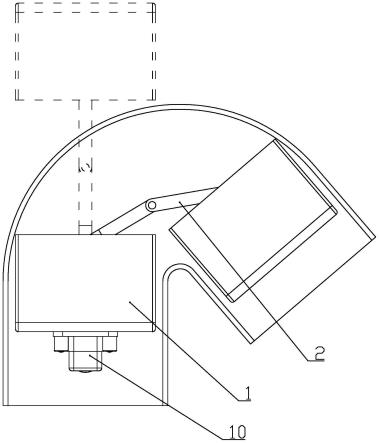

50.图1是本发明在弯道内转弯时的结构示意图。

51.图2是本发明的分解结构示意图。

52.图3是本发明连接组件的分解结构示意图。

53.图4是本发明切换组件的剖视分解结构示意图。

54.图5是本发明车身的剖视结构示意图。

55.图6是本发明脱离组件的剖视分解结构示意图。

56.图7是本发明调节组件的结构示意图。

57.图8是本发明直线行驶时的剖视结构示意图。

58.图9是本发明推板移动至第一位置时的剖视结构示意图。

59.图10是本发明同步插块与同步插槽插接时的剖视结构示意图。

60.图11是本发明推板重新移动至第一位置时的剖视结构示意图。

61.图12是本发明转弯结束时的剖视结构示意图。

62.图13是本发明插接杆与插孔插接时的剖视结构示意图。

63.图14是本发明螺纹管随车轮行进方向同步改变时的剖视结构示意图。

64.图15是本发明螺纹管与地面固定时的剖视结构示意图。

65.1、车身;10、摄像头;11、固定板;111、第二切换板;112、第二切换斜面;113、第二切换抵面;12、转动柱;121、插孔;13、车轮架;14、安装板;15、连杆转柱;2、连接组件;21、转动盘;211、转盘驱动柱;212、第一切换板;213、转盘齿圈;214、同步插槽;215、第一切换斜面;216、第一切换抵面;217、限位圈;22、连杆;221、转动从动槽;222、连杆转孔;223、连杆连接孔;3、切换组件;31、切换管;311、安装套;312、从动滑槽;314、插杆滑槽;315、齿环挡边;32、反弹器;321、推板;322、上从动杆;323、下从动杆;325、复位弹簧;33、插接杆;331、同步插块;34、活动齿环;4、切换电机;5、脱离组件;51、转动杆;511、固定架;512、从动齿轮;513、螺纹管环;514、限转块;52、脱离电机;521、丝杆;53、螺纹管;531、限转槽;6、调节组件;61、切换板;611、切换滑槽;62、切换杆;621、切换轴;622、切换齿轮;63、扭簧;7、车轮;71、车轮电机。

具体实施方式

66.实施例1根据图1至图15所示,本实施例所述的一种消防作业行进设备,包括有两个车身1;各个所述车身1内均设置有两个纵向排列的连接组件2,各个所述车身1下端均转动连接有两个左右对称设置的车轮7;所述车身1下端成型有与所述车轮7转动连接的车轮架13;所述车身1内底部固定连接有用于驱动所述车轮7转动的车轮电机71。

67.所述连接组件2包括有转动连接于所述车身1内部的转轴沿上下方向设置的连杆22,以及转动连接于所述车身1内部的与所述连杆22一端传动连接的转动盘21;所述连杆22靠近所述转动盘21一侧成型有沿径向设置的转动从动槽221,所述转动盘21靠近所述连杆22一端成型有与所述转动从动槽221滑动连接的转盘驱动柱211;所述转盘驱动柱211轴线与所述转动盘21转轴平行且不重合设置。

68.所述连杆22的转轴与所述转动盘21的转轴平行且不重合;所述连杆22中部成型有上下贯通的连杆转孔222,所述车身1内部成型有与对应的两个所述连杆22上的所述连杆转孔222转动连接的连杆转柱15。

69.一个所述车身1上的所述连杆22远离对应的所述转动盘21的一端与另一个所述车身1上的对应的所述连杆22转动连接;所述连杆22远离所述对应的所述转动盘21一端成型有上下贯通的连杆连接孔223,两个所述车身1上的所述连杆22上的连杆连接孔223通过插销转动连接;所述车身1内部固定连接有用于驱动一个所述转动盘21转动的切换电机4。

70.所述车身1内的两个所述转动盘21之间设置有切换组件3;所述切换组件3包括有转动连接于所述车身1内部的转轴与所述转动盘21转轴重合设置的切换管31,沿水平方向滑动连接于所述切换管31内部的能够与所述车身1相对固定的插接杆33,转动连接于所述切换管31外周的转轴与所述切换管31转轴垂直设置的活动齿环34,以及固定连接于所述切换管31远离转轴一端内部的能够带动所述插接杆33移动的反弹器32;所述插接杆33能够与两个所述转动盘21相对固定;所述切换管31外壁位于所述活动齿环34两侧成型有用于阻止所述活动齿环34沿所述切换管31轴向滑动的齿环挡边315。

71.当所述插接杆33与所述车身1相对固定时,所述切换电机4运作,一个所述转动盘21正向转动,所述转动盘21带动所述活动齿环34绕自身转轴转动使得另一个所述转动盘21反向转动,两个所述转动盘21转动方向相反,两个所述车身1在前后方向上的相对移动,当两个所述车身1移动至相互靠近极限位置然后相互远离时,所述反弹器32带动所述插接杆33移动至与两个所述转动盘21相对固定。

72.当所述插接杆33与两个所述转动盘21相对固定时,所述切换电机4运作,一个所述转动盘21正向转动,所述转动盘21带动所述活动齿环34绕所述转动盘21转轴转动使得另一个所述转动盘21同步正向转动,两个所述转动盘21转动方向相同,两个所述车身1相对转动,实现转弯,当转弯结束,两个所述车身1相对转动至在前后方向上正对时,所述反弹器32带动所述插接杆33移动至与所述车身1相对固定。

73.所述反弹器32输出端固定连接有推板321,所述推板321与所述插接杆33靠近所述反弹器32一端之间设置有能够推动或拉动所述插接杆33的复位弹簧325。

74.所述插接杆33上下两侧分别成型有对称设置的同步插块331,所述转动盘21靠近所述切换管31一端成型有沿周向设置的能够与对应的所述同步插块331相抵的限位圈217,

所述限位圈217内壁成型有能够与对应的所述同步插块331插接的同步插槽214。

75.所述车身1内部成型有与所述转动盘21转动连接的、与所述切换管31转动连接的转动柱12,所述转动柱12外壁成型有能够与所述插接杆33插接的插孔121。

76.所述切换管31靠近所述转动盘21转轴一端成型有与所述转动柱12转动连接的安装套311;所述切换管31内部成型有与所述插接杆33滑动连接的与所述安装套311内连通的插杆滑槽314。

77.当两个所述车身1移动至相互靠近极限位置时,所述推板321位于第一位置,当两个所述车身1在前后方向相互远离时,所述推板321弹出至第二位置,所述复位弹簧325拉伸蓄力,所述同步插块331与所述限位圈217内壁相抵,当两个所述车身1移动至前后正对且相互远离极限位置时,一个车身内的两个连杆在上下方向上相互平行,所述插接杆33与所述插孔121正对,所述同步插块331与所述同步插槽214正对,所述同步插块331与所述同步插槽214插接,所述插接杆33从所述插孔121内移出,此时,两个转动盘转动方向相同,且同步运动,能进行转弯。

78.当两个所述车身1进行转弯且相对转动至极限位置时,所述推板321位于第一位置,当两个车身离开相对转动的极限位置并结束转弯时,所述推板321位于第三位置,所述复位弹簧325收缩蓄力,所述插接杆33与所述转动柱12相抵,当两个所述车身1转动至前后正对且相互远离极限位置时,所述插接杆33与所述插孔121正对,所述同步插块331与所述同步插槽214正对,所述插接杆33与所述插孔121插接,所述同步插块331从所述同步插槽214内移出,此时,两个转动盘转动方向相反,一个车身内的两个连杆能从相互平行转动至相互交叉,能直线行驶。

79.所述推板321下端固定连接有能够带动所述推板321移动的下从动杆323;所述车身1内部中部固定连接有固定板11,所述固定板11上端固定连接有两个左右对称设置的第二切换板111;所述第二切换板111远离所述转动盘21转轴一端成型有能够与所述下从动杆323相抵的第二切换抵面113;所述第二切换抵面113位于水平方向上的侧壁成型有能够与所述下从动杆323相抵并挤压推动所述下从动杆323的第二切换斜面112。

80.当所述下从动杆323与所述第二切换斜面112相抵时,所述转动盘21继续转动使得所述第二切换斜面112向靠近所述反弹器32方向推动所述下从动杆323,当所述下从动杆323与所述第二切换抵面113相抵时,所述推板321移动至第一位置,两个所述车身1相对转动至极限位置。

81.当所述下从动杆323与所述第二切换板111不再相抵时,两个车身离开相对转动的极限位置,所述推板321从所述反弹器32内弹出至第三位置。

82.所述推板321上端固定连接有能够带动所述推板321移动的上从动杆322;位于上方的所述转动盘21外壁固定连接有两个沿所述转动盘21径向对称设置的第一切换板212,所述第一切换板212远离所述转动盘21转轴一端成型有能够与所述上从动杆322相抵的第一切换抵面216,所述第一切换抵面216位于水平方向上的侧壁成型有能够与所述上从动杆322相抵并挤压推动所述上从动杆322的第一切换斜面215;所述切换管31上端成型有与所述上从动杆322滑动连接的从动滑槽312。

83.当所述上从动杆322与所述第一切换斜面215相抵时,所述转动盘21继续转动使得所述第一切换斜面215向靠近所述反弹器32方向推动推动所述上从动杆322,当所述上从动

杆322与所述第一切换抵面216相抵时,所述推板321移动至第一位置,两个所述车身1移动至相互靠近极限位置。

84.当所述上从动杆322与所述第一切换板212不再相抵时,所述推板321从所述反弹器32内弹出至第二位置。

85.当所述第一切换板212与所述第二切换板111中的任意一个挤压推动所述推板321时,所述推板321位于第一位置;当所述第一切换板212不与所述推板321接触后,所述反弹器32使得所述推板321移动至第二位置;当所述第二切换板111不与所述推板321接触后,所述反弹器32使得所述推板321移动至第三位置;所述第二位置位于第一位置与第三位置之间。

86.当所述推板321位于第三位置时,所述第一切换板212挤压推动所述推板321,推板321移动至第一位置,当所述第一切换板212不再挤压所述推板321时,所述推板321弹出至第二位置,当所述第二切换板111挤压推动所述推板321时,所述推板321再次移动至第一位置,当所述第二切换板111不挤压所述推板321时,所述推板321弹出至第三位置,如此往复。

87.所述反弹器为标准化零件,其内部具体结构本方案不再赘述。

88.所述车身1下部设置有两个左右对称设置的脱离组件5;所述车身1下部成型有两个左右对称设置的用于安装对应的所述脱离组件5的安装板14;所述脱离组件5包括有滑动连接于所述车身1下部的能够与地面相对固定的螺纹管53,设置于所述车身1下部的用于驱动所述螺纹管53伸出的脱离电机52;所述脱离电机52输出轴上固定连接有与所述螺纹管53螺纹连接的丝杆521。

89.当后方的所述车身1上的所述螺纹管53与地面相对固定时,所述切换电机4正向运作,位于同一个所述车身1上的两个所述连杆22之间的夹角减小,前方的所述车身1被向前推动。

90.当前方的所述车身1上的所述螺纹管53与地面相对固定时,所述切换电机4反向运作,位于同一个所述车身1上的两个所述连杆22之间的夹角增大,后方的所述车身1被向前拉动,实现脱离打滑。

91.各个所述车轮7与对应的所述脱离组件5之间均设置有用于改变所述螺纹管53朝向的调节组件6;所述调节组件6安装在对应的所述安装板14上。

92.所述脱离组件5还包括有转动连接于所述车身1内部的转轴沿水平方向设置的转动杆51;所述螺纹管53滑动连接于所述转动杆51上且滑动方向与所述转动杆51转轴垂直设置;所述转动杆51上固定连接有与所述脱离电机52固定连接的固定架511。

93.所述调节组件6包括有转动连接于所述车身1内部的与对应的所述车轮7传动连接的切换板61;所述切换板61的转动带动所述转动杆51同步反向转动。

94.当所述车轮7转动时,所述车身1移动,所述车轮7带动所述切换板61转动使得所述转动杆51转动,当所述切换板61转动至极限时,所述转动杆51停止转动,所述螺纹管53的下端朝向所述车身1行进方向后方并倾斜向下。

95.所述调节组件6还包括有转动连接于所述车身1内部的与所述切换板61滑动连接的切换杆62;所述切换杆62与所述车身1之间设置有用于带动所述切换板61转动至竖直的扭簧63。

96.所述转动杆51靠近所述调节组件6一端固定连接有从动齿轮512,所述切换杆62靠

近所述脱离组件5一端固定连接有与所述从动齿轮512啮合的切换齿轮622;所述切换板61两侧成型有沿径向设置的切换滑槽611,所述切换杆62外壁成型有截面为非圆形的与所述切换滑槽611滑动连接的切换轴621。

97.当所述切换板61倾斜时,所述扭簧63扭转蓄力,所述切换板61在所述扭簧63弹力作用下与所述车轮7紧密相抵;当所述切换板61竖直时,所述扭簧63处于自然状态,所述切换板61在自身重力作用下与所述车轮7紧密相抵,使得所述切换板61无论位于什么位置,始终与所述车轮7紧密相抵。

98.所述转动杆51上固定连接有与所述螺纹管53滑动连接的螺纹管环513;所述螺纹管53外壁成型有沿轴向设置的限转槽531,所述螺纹管环513内壁成型有与所述限转槽531滑动连接的限转块514。

99.所述转动盘21靠近所述切换管31一端中心成型有沿周向设置的与所述活动齿环34啮合的转盘齿圈213。

100.所述车身1外壁固定连接有用于观测环境的摄像头10。

101.所述车身1内部固定连接有控制器,所述车身1内部固定连接有用于接收操作器的信号的接收器,所述操作器上设置有启动按钮、转弯按钮、脱离按钮、结束按钮;所述操作器与所述控制器通过无线连接,所述接收器、所述摄像头10、所述切换电机4、所述脱离电机52、所述车轮电机71与所述控制器电连接。

102.初始状态下,两个车身1之间有一定距离,第一切换板212与上从动杆322不相抵,推板321位于第三位置,复位弹簧325收缩蓄力,同步插槽214与同步插块331前后不正对。

103.在使用本发明时,将本发明平稳放置在地面上,然后按下操控器上的启动按钮,控制器控制各个车轮电机71同步运作,两个车身1以相同的速度向前移动,进入作业区域内。

104.当摄像头观测到需要转弯的弯道时,按下操控器上的转弯按钮并输入转弯方向,由于此时插接杆33与插孔121插接,因此切换管31不能绕转动柱12转动,转动盘21的转动带动转盘齿圈213转动使得活动齿环34转动,活动齿环34的转动带动另一侧的转盘齿圈213转动进而使得另一侧的转动盘21反向转动;同一个车身1上的两个转动盘21转动使得分别与两个转动盘21相连的连杆22夹角增大,两个车身1相互靠近。

105.当上方的转动盘21上的第一切换板212上的第一切换斜面215与推板321上的上从动杆322相抵时,转动盘21继续转动带动推板321向靠近反弹器32方向移动;当两个车身1移动至相互靠近极限位置时,上从动杆322与第一切换抵面216相抵,此时推板321移动至第一位置。

106.接着,控制器控制切换电机4正向运作带动转动盘21转动至第一切换板212与上从动杆322不再相抵,此时推板321从反弹器32内弹出至第二位置,复位弹簧325拉伸蓄力,同步插块331与限位圈217内壁相抵紧。

107.接着控制器控制切换电机4继续正向运作,切换电机4带动转动盘21转动使得车身1向远离另一个车身1方向移动;当两个车身1移动至相互远离极限位置时,连杆22与车身1在前后方向上平行,同步插块331与对应的同步插槽214在前后方向上正对,此时插接杆33在复位弹簧325的弹力作用下向远离转动柱12方向移动,插接杆33从插孔121内移出;当插接杆33完全从插孔121内移出时,切换管31能够相对转动柱12转动,同步插块331与对应的同步插槽214插接,使得一个车身1上的两个转动盘21与切换管31相对固定,同步转动,此时

两个车身1能够相对转动。

108.然后前方的车身1上的两个车轮电机71以不同的功率运作,使得两个车轮7转速不同,进而使得位于前方的车身1进行转弯;同理,后方的车身1上的两个车轮电机71以不同功率运作进行转弯,进而实现整体的转弯。

109.在转弯过程中,推板321上的下从动杆323与一个第二切换板111上的第二切换斜面112相抵,转动盘21继续转动带动推板321向靠近反弹器32方向移动,当下从动杆323与第二切换抵面113相抵时,推板321重新移动至第一位置;当转弯结束时,切换电机4反向运作带动转动盘21反向转动,转动盘21的反向转动带动下从动杆323移动至不与第二切换板111相抵,推板321从反弹器32内弹出至第三位置,复位弹簧325收缩蓄力,此时插接杆33在复位弹簧325的弹力作用下与转动柱12紧密相抵。

110.当两个车身1重新移动至在前后方向上正对时,插接杆33移动至与插孔121正对,插接杆33在复位弹簧325的弹力作用下移动至与插孔121插接,使得切换管31与转动柱12相对固定,同时同步插块331与同步插槽214不再插接,使得两个转动盘21与切换管31不再同步转动,同一个车身1上的两个转动盘21同步向相反方向转动;控制器控制切换电机4继续反向运作,两个车身1相互靠近,当两个车身1移动至初始位置时的间距时,控制器控制切换电机4停止运作。

111.在车身1移动过程中,车轮7的转动通过摩擦力带动切换板61转动,切换板61的转动带动切换滑槽611转动使得切换轴621转动,进而使得切换杆62转动,切换杆62的转动能带动切换齿轮622转动,切换齿轮622的转动带动从动齿轮512转动使得转动杆51转动,进而使得螺纹管53倾斜并下端朝向行进方向后方。

112.当摄像头10观测到车轮7打滑无法继续移动时,按下操控器上的脱离按钮,控制器控制位于行进方向后方的车身上的脱离电机52正向运作,脱离电机52带动丝杆521转动,由于螺纹管53与螺纹管环513周向相对固定,轴向能够相对滑动,因此丝杆521的转动带动螺纹管53向斜下方滑动,使得螺纹管53与地面相抵并相对固定;然后控制器控制切换电机4正向运作,使得两个车身1相对远离,进而使得位于行进方向前方的车身1被向前推动,然后控制器控制位于行进方向后方的车身1上的脱离电机52反向运作,螺纹管53被收回;同理,控制器控制位于行进方向前方的脱离电机52正向运作,前方的车身1相对地面固定,然后控制器控制切换电机4方向转动,两个车身1相互靠近,位于行进方向后方的车身1被向前拉动,接着控制器控制位于行进方向前方的车身1上的脱离电机52反向运作,螺纹管53被收回;多次重复上述操作,使得整体能够脱离打滑区域。

113.正常情况下,通过控制车轮电机工作,带动车身运动,并且通过摄像头进行观察,进行人员搜救或物品巡查工作。

114.当使用结束时,按下结束按钮,控制器控制各个车轮电机71反向运作,车身1返回起点,然后控制器控制车轮电机71停止运作,恢复初始状态。

115.本发明通过设置了转动盘21,既能够带动推板321移动,使得反弹器32运作,改变推板321位置,实现功能切换,又能够带动连杆22转动,使得连杆22间夹角改变,实现两个车身1之间距离改变。

116.本发明通过设置了插接杆33,既能够与插孔121插接,切换管31与转动柱12相对固定,使得转动盘21转动时仅带动活动齿环34转动,进而使得另一侧的转动盘21反向转动,实

现两个转动盘21相向转动,改变两个车身1之间的距离,又能够通过同步插块331与同步插槽214插接,使得两个转动盘21与切换管31相对固定,进而使得两个转动盘21同向转动,实现两个车身1相对转动,进行转弯。

117.本发明通过设置了车轮7,既能够带动车身1移动,又能够在行进过程中带动切换板61转动,使得螺纹管53朝向改变,进而使得能够向行进方向脱离打滑。

118.本发明能够在作业区域中先使车身1分离再转弯,实现转弯较大的角度;本发明能够在车轮7打滑时进行脱离,避免在作业区域中无法移动,造成损失;本发明能够在改变移动方向时自动改变螺纹管53朝向,使得脱离打滑的方向始终朝向行进方向前方。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1