一种消防水箱及其装配工艺的制作方法

1.本发明属于消防技术领域,具体涉及一种消防水箱及其装配工艺。

背景技术:

2.消防水箱是一种消防设施,灭火救援活动中为消防队提供水源的消防设施,根据用途分为循环消防水箱和循环消防水箱两类。具有水质好,清洁无污染,强度高,重量轻等优点。但现有消防水箱产品重、有效容积小、装配工艺复杂、人工成本高,且容易漏水。

技术实现要素:

3.针对现有技术中存在的不足,本发明的目的在于提供一种结构简单、使用方便的消防水箱,本发明还提供了一种消防水箱的装配工艺。

4.为实现上述目的,本发明的技术方案为:一种消防水箱,所述消防水箱为玻璃钢材质,消防水箱包括箱体、内隔板、加强件和管道,内隔板设置在箱体中,加强件设置在各板之间的连接处且位于箱体内,管道位于箱体中且穿过相应的内隔板,箱体和内隔板均为拼装件。

5.进一步的,所述箱体包括前板、后板、左板、右板、上板和底板,前板、右板、后板和左板通过手糊操作首尾连接构成框体结构,前板、右板、后板和左板连接在一起形成为箱体的四周框板,四周框板的底部通过密封胶连接在底板上。

6.进一步的,所述加强件包括若干个l型件和t型件,在箱体内前板、后板、左板、右板、上板、底板各相邻两板之间的直角位置手糊l型件进行加强连接;在箱体内部四周板材中间位置手糊t型件形成框体结构对四周板材进行加强,t型件粘接在前板、右板、后板、左板的中部。

7.进一步的,所述内隔板包括多个纵隔板和横隔板,纵隔板与横隔板纵横交叉拼装在箱体,纵隔板和横隔板上设有相互插接的插接口,纵隔板和横隔板通过插接口拼装在一起,在纵隔板与横隔板的交叉直角处设置l型件,纵隔板和横隔板与箱体的四周框板交接的直角处设置l型件,纵隔板和横隔板与上板和底板交接的直角处设置l型件。

8.进一步的,所述横隔板包括横框ⅰ、横框ⅱ和横框ⅲ,横框ⅰ和横框ⅱ上设有防荡孔,横框ⅲ为整块平板,横框ⅲ与前板之间的区域为密封区;纵隔板包括纵框ⅰ、纵框ⅱ、纵框ⅲ和纵框ⅳ,纵框ⅰ、纵框ⅱ、纵框ⅲ和纵框ⅳ上均设有防荡孔,纵框ⅲ和纵框ⅳ设置在横框ⅲ与前板之间,将横框ⅲ与前板之间的区域分隔为三个区域,纵框ⅰ和纵框ⅱ设置在横框ⅲ与后板之间且与横框ⅰ和横框ⅱ相互插接连接在一起,将横框ⅲ与后板之间的区域分隔为九个区域。

9.进一步的,所述管道为玻璃钢材质,管道包括外注水管路、炮供液管路、后进水管、泡沫吸液管、水罐溢流管、泡沫溢流通气管、穿线管ⅰ和穿线管ⅱ,横框ⅰ、横框ⅱ和横框ⅲ将纵框ⅰ和纵框ⅱ之间的空间、纵框ⅲ和纵框ⅳ之间的空间分割成第一腔室、第二腔室、第三腔室和第四腔室,炮供液管路和后进水管设置在第一腔室中,外注水管路穿过横框ⅰ设置在

第一腔室和第二腔室中,水罐溢流管设置在第二腔室中,炮供液管路依次穿过后板、横框ⅰ、横框ⅱ和横框ⅲ贯穿第一腔室、第二腔室、第三腔室终止于第四腔室中,泡沫溢流通气管设置在第四腔室中,第四腔室中还设有穿线管ⅱ,穿线管ⅰ设置在第一腔室中。

10.进一步的,所述内隔板还包括小隔框、用于支撑后进水管的支撑板和压板,压板的一端连接在底板上,压板的另一端连接在纵隔板与底板交接处的l型件上;支撑板的底部固定连接在底板上,支撑板的顶部设有用于卡接后进水管的圆弧卡槽,后进水管卡接在圆弧卡槽中;小隔框设置在第一腔室中用于支撑炮供液管路。

11.基于上述一种消防水箱,本发明还涉及一种消防水箱的装配工艺,所述装配工艺为:

12.s1.按照设计尺寸,切割前板、后板、左板、右板、上板和底板,并进行开孔和边缘切割,在底板上雕刻纵隔板与横隔板的位置;

13.s2.前板、右板、后板和左板通过手糊操作首尾连接构成框体结构,前板、右板、后板和左板连接在一起形成为箱体的四周框板;

14.s3.前板、右板、后板和左板组成的四周框板与底板连接,在四边直角位置进行涂抹密封胶,再进行水密试验;对箱体进行第一次水密检验,先将水箱的孔位置进行密封,初步采用密封胶条的方法将箱体内注满水,注意每加一段时间,检查一次箱体漏水情况;

15.s4.在箱体内前板、后板、左板、右板与上板、底板各相邻两板之间的直角位置手糊l型件进行加强连接;在箱体内部四周板材中间位置手糊t型件形成框体结构对四周板材进行加强,t型件粘接在前板、右板、后板、左板的中部;在底板与l型件上连接压板,压板的一端连接在底板上,压板的另一端连接在纵隔板与底板交接处的l型件上;

16.s5.在箱体中装配纵框ⅰ和纵框ⅱ,在纵框ⅰ和纵框ⅱ与箱体形成的直角处采用手糊工艺成型l型件;

17.s6.安装外注水管路、炮供液管路、后进水管和穿线管ⅰ;检验所有管道与四周框板连接的法兰位置的密封效果;装配小隔框并在小隔框顶部手糊l型件;

18.s7.装配横框ⅰ、横框ⅱ和横框ⅲ,泡沫吸液管从后板、横框ⅰ、横框ⅱ一直横穿过横框ⅲ,泡沫吸液管穿过位置涂抹密封胶;然后在前框和横框ⅲ之间加水,进行水密试验;

19.s8.装配纵框ⅲ和纵框ⅳ:纵框ⅲ和纵框ⅳ的位置依据图纸划线定位,位置固定后,采用撑杆将纵框ⅲ和纵框ⅳ固定撑住,然后再进行手糊l型材;

20.s9.装配水罐溢流管、泡沫溢流通气管、穿线管ⅰ和穿线管ⅱ,各管道与底板上的孔对准,根据图纸测量管道的高度,采用热熔胶进行固定位置,然后手糊下端面法兰;

21.s10.组装上板:为提高上板的粘接强度,在所有横框和纵框的底部粘接成品l型件,l型件的直角外表面打磨清理干净,在粘接位置涂抹结构胶,粘接到位后,采用c型夹加压;在上板吊装装配前,采用胶枪在成品l型件的上表面涂抹结构胶;上板采用吊装形式,从上而下,穿过所有管道的孔,对准安装位置垂直落下。

22.进一步的,所述s2中前板、右板、后板和左板连接的具体操作为:a、使用直角器将相邻两块板材连接,注意直角器的拧紧和防松处理,操作过程中必须进行巡检,看是否有松动,直角器的压紧面需要刚度较好的垫片;b、利用直角器将四周板材连接到位后,进行长度、宽度和对角位置的测量并与目标值进行对比,直至调节到位;c、采用手糊工艺将四块板材连接位置直角进行连接,在连接板的面上标记前后左右板位置,避免后续错位;d、整体框

板连接后,吊装转运至底板上,注意吊装过程吊装点尽量保持垂直,避免拉弯连接后的板材;

23.所述s3中四周框板与底板连接的具体操作为:a、底板放置的位置前后左右与四周框板相互平行,行车吊起四周框板,并保持平稳;b、将底板抬高后,使用塑料薄膜放置于底板下,然后托运底板至四周框板正下方,然后缓慢下落四周框板,直至与底板的位置对齐;c、四周框板与底板位置到位后,在四边直角位置进行涂抹密封胶,再进行水密试验,然后再进行手糊l型件连接;

24.进一步的,所述s7中横框ⅰ和横框ⅱ与纵框ⅰ和纵框ⅱ交叉,将横框ⅰ和横框ⅱ上的插接口同时与纵框ⅰ和纵框ⅱ上的插接口对齐,从上到下穿过至底部,左右边缘的间隙调整均匀,高度位置要求框和梁齐平;纵框ⅰ和纵框ⅱ的端面要求平齐,能保证横框ⅲ的位置,采用固定尺寸的撑杆,将横框ⅲ和前板之间的距离撑住,横框ⅲ的底部以及左右缝隙位置涂抹密封胶。

25.采用本发明技术方案的优点为:

26.1、本发明的消防水箱和内隔板均为玻璃钢材质,组成箱体的各板件之间通过手糊工艺和胶粘接,箱体和内隔板均为拼装件;水箱内的管道也可为玻璃钢材质,可通过手糊工艺和胶接安装在水箱中;该水箱装配简单、重量轻、有效容积大、密封性好、生产效率高。

27.2、本发明消防水箱采用玻璃钢材质具有阻燃、隔热的作用,提高了消防水箱的耐热性;组成箱体的各板件之间和内隔板与箱体之间的而连接处均设置l型件,可以增加部件之间的连接强度和稳定轻,在箱体四个侧板的中间设置t型件,增加了箱体的结构强度,l型件和t型件起到加强筋的作用,可以提高水箱的结构强度,延长水箱的使用寿命,这种结构设置在增大承载能力的同时可使消防水箱减重40%以上;此外采用本发明的水箱结构各板件的厚度也可减薄70%以上,且各板件之间通过胶粘接方式连接,进而可增大消防水箱的有效容积。

附图说明

28.下面结合附图和具体实施方式对本发明作进一步详细的说明:

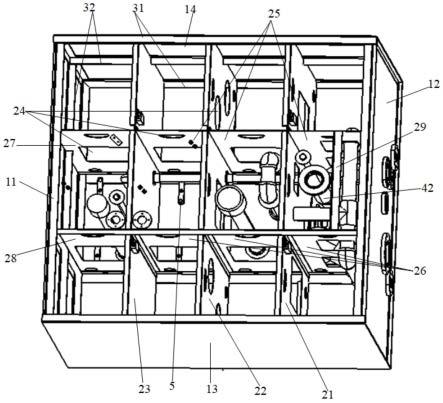

29.图1为本发明消防水箱内部结构示意图;

30.图2为本发明消防水箱整体结构示意图;

31.图3为本发明消防水箱内部局部放大示意图;

32.图4为本发明消防水箱内部侧视示意图。

33.上述图中的标记分别为:1、箱体;11、前板;12、后板;13、左板;14、右板;15、上板;16、底板;20、支撑板;21、横框ⅰ;22、横框ⅱ;23、横框ⅲ;24、防荡孔;25、纵框ⅰ;26、纵框ⅱ;27、纵框ⅲ;28、纵框ⅳ;29、小隔框;31、l型件;32、t型件;41、外注水管路;42、炮供液管路;43、后进水管;44、泡沫吸液管;45、水罐溢流管;46、泡沫溢流通气管;47、穿线管ⅰ;48、穿线管ⅱ;01、第一腔室;02、第二腔室;03、第三腔室;04、第四腔室。

具体实施方式

34.在本发明中,需要理解的是,术语“长度”;“宽度”;“上”;“下”;“前”;“后”;“左”;“右”;“竖直”;“水平”;“顶”;“底”“内”;“外”;“顺时针”;“逆时针”;“轴向”;“平面方向”;“周

向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位;以特定的方位构造和操作,因此不能理解为对本发明的限制。

35.如图1至图4所示,本发明提供了一种消防水箱,所述消防水箱为玻璃钢材质,消防水箱包括箱体1、内隔板、加强件和管道,内隔板设置在箱体1中,加强件设置在各板之间的连接处且位于箱体1内,管道位于箱体1中且穿过相应的内隔板,箱体1和内隔板均为拼装件。该水箱装配简单、生产效率高、密封性好。

36.箱体1包括前板11、后板12、左板13、右板14、上板15和底板16,前板11、右板14、后板12和左板13为箱体1的四周板材,利用直角器四周板材连接到位后,进行长度、宽度和对角位置的测量并与目标值进行对比,直至调节到位,目标值为水箱实际设计的尺寸值,前板11、右板14、后板12和左板13通过手糊操作首尾连接构成框体结构,前板11、右板14、后板12和左板13连接在一起形成为箱体的四周框板,四周框板的底部通过密封胶连接在底板16上,在四周框板的直角位置涂抹密封胶。

37.加强件包括若干个l型件31和t型件32,在箱体1内前板11、后板12、左板13、右板14、上板15、底板16各相邻两板之间的直角位置手糊l型件31进行加强连接;在箱体1内部四周板材中间位置手糊t型件32形成框体结构对四周板材进行加强,t型件32粘接在前板11、右板14、后板12、左板13的中部。l型件31和t型件32起到加强筋的作用,可以提高水箱的结构强度,延长水箱的使用寿命。

38.内隔板包括多个纵隔板和横隔板,纵隔板与横隔板纵横交叉拼装在箱体1,纵隔板和横隔板上设有相互插接的插接口,纵隔板和横隔板通过插接口拼装在一起,在纵隔板与横隔板的交叉直角处设置l型件31,纵隔板和横隔板与箱体的四周框板交接的直角处设置l型件31,纵隔板和横隔板与上板15和底板16交接的直角处设置l型件31。

39.横隔板包括横框ⅰ21、横框ⅱ22和横框ⅲ23,横框ⅰ21和横框ⅱ22上设有防荡孔24,横框ⅲ23为整块平板,横框ⅲ23与前板11之间的区域为密封区(也称为泡沫腔体,用于盛放泡沫);纵隔板包括纵框ⅰ25、纵框ⅱ26、纵框ⅲ27和纵框ⅳ28,纵框ⅰ25、纵框ⅱ26、纵框ⅲ27和纵框ⅳ28上均设有防荡孔24,纵框ⅲ27和纵框ⅳ28设置在横框ⅲ23与前板11之间,将横框ⅲ23与前板11之间的区域分隔为三个区域,纵框ⅰ25和纵框ⅱ26设置在横框ⅲ23与后板12之间且与横框ⅰ21和横框ⅱ22相互插接连接在一起,将横框ⅲ23与后板12之间的区域分隔为九个区域。箱体1内被纵隔板和横隔板分割成了12个区域。

40.管道为玻璃钢材质,管道包括外注水管路41、炮供液管路42、后进水管43、泡沫吸液管44、水罐溢流管45、泡沫溢流通气管46、穿线管ⅰ47和穿线管ⅱ48,横框ⅰ21、横框ⅱ22和横框ⅲ23将纵框ⅰ25和纵框ⅱ26之间的空间、纵框ⅲ27和纵框ⅳ28之间的空间分割成第一腔室01、第二腔室02、第三腔室03和第四腔室04,炮供液管路42和后进水管43设置在第一腔室01中,外注水管路41穿过横框ⅰ21设置在第一腔室01和第二腔室02中,水罐溢流管45设置在第二腔室02中,炮供液管路42依次穿过后板12、横框ⅰ21、横框ⅱ22和横框ⅲ23贯穿第一腔室01、第二腔室02、第三腔室03终止于第四腔室04中,泡沫溢流通气管46设置在第四腔室04中,第四腔室04中还设有穿线管ⅱ48,穿线管ⅰ47设置在第一腔室01中。

41.内隔板还包括小隔框29、用于支撑后进水管43的支撑板20和压板5,压板5的一端连接在底板16上,压板5的另一端连接在纵隔板与底板交接处的l型件31上;支撑板20的底

部固定连接在底板16上,支撑板20的顶部设有用于卡接后进水管43的圆弧卡槽,后进水管43卡接在圆弧卡槽中;小隔框29设置在第一腔室01中用于支撑炮供液管路42,炮供液管路42与上板连接的一端的端部贴合在小隔框29上,炮供液管路42上端法兰连接的底面与小隔框29的顶面贴合。

42.消防水箱的外部有用于喷水的喷水炮,炮供液管路42用于将从水箱泵出的液体输送到喷水炮进行喷水,由于此端管路内液体压力有十多公斤,pp或玻璃钢管一般承受不了这么大的压力,所以炮供液管路42采用钢管。

43.基于上述消防水箱,本发明还提出了一种消防水箱的装配工艺,所述装配工艺为:

44.s1.按照设计尺寸,切割前板11、后板12、左板13、右板14、上板15和底板16,并进行开孔和边缘切割,在底板16上雕刻纵隔板与横隔板的位置;若实际需求中底板要求尺寸过大,则底板需要拼接,底板由两块8mm厚板材拼接,采用重物将拼接缝位置压平。等待固化后,在整张板材的上下表面均铺贴玻璃纤维布和碳纤维布各一层,采用手糊工艺制备整张底板;然后按照图纸进行开孔和边缘切割,在底板上雕刻各个纵框和横框的位置。

45.s2.前板11、右板14、后板12和左板13通过手糊操作首尾连接构成框体结构,前板11、右板14、后板12和左板13连接在一起形成为箱体的四周框板;具体的:选择空间位置合适的场地长宽不小于5m,具有行车转运能力,进行四周框板连接;使用直角器将相邻两块板材连接,注意直角器的拧紧和防松处理,操作过程中必须进行巡检,看是否有松动,直角器的压紧面需要刚度较好的垫片;利用直角器将四周板材连接到位后,进行长度、宽度和对角位置的测量并与目标值进行对比,直至调节到位,目标值为水箱实际设计的尺寸值;采用手糊工艺将四块板材连接位置直角进行连接;在连接板的面上标记前后左右板位置,避免后续错位;整体框板连接后,吊装转运至底板上,注意吊装过程吊装点尽量保持垂直,避免拉弯连接后的板材。

46.s3.前板11、右板14、后板12和左板13组成的四周框板与底板连接,在四边直角位置进行涂抹密封胶,再进行水密试验,具体的:底板放置的位置前后左右与四周框板相互平行,行车吊起四周框板高度视情况,并保持平稳;将底板抬高后,使用塑料薄膜放置于底板下,然后托运底板至四周框板正下方,然后缓慢下落四周框板,直至与底板的位置对齐;四周框板与底板位置到位后,在四边直角位置进行涂抹密封胶,再进行水密试验,然后再进行手糊l型件连接;注意:在四周框板的直角器夹持位置,设计有余量位置进行切割打磨处理。对箱体进行第一次水密检验,先将水箱的孔位置进行密封,采用密封胶条的方法(也可采用其它方法),将箱体内注满水,注意每加一段时间,检查一次箱体漏水情况,不能全部加满在检查,这样找漏点非常被动;

47.s4.在箱体1内前板11、后板12、左板13、右板14与上板15、底板16各相邻两板之间的直角位置手糊l型件31进行加强连接;在箱体1内部四周板材中间位置手糊t型件32形成框体结构对四周板材进行加强,t型件32粘接在前板11、右板14、后板12、左板13的中部;

48.在底板与l型件31上连接压板,压板5的一端连接在底板16上,压板5的另一端连接在纵隔板与底板交接处的l型件31上;具体的,使用m14螺栓将底板与压板连接,将连接面打磨清理后涂结构胶,然后使用螺栓连接加压,在使用玻璃布手糊3层布连接,等待树脂固化后,将连接螺栓拆卸。

49.s5.在箱体中装配纵框ⅰ25和纵框ⅱ26,在纵框ⅰ25和纵框ⅱ26与箱体形成的直角

处采用手糊工艺成型l型件;具体的:将纵框ⅰ25和纵框ⅱ26的位置采用划线方式进行定位准确,注意检测高度、宽度和长度;使用等长度的撑杆,采用502快干胶将撑杆粘接在需要固定的位置;检验纵框ⅰ25和纵框ⅱ26与左右框板是否在同一个高度的方法:采用细绳两头栓重物垂吊,观察纵框ⅰ25和纵框ⅱ26是否与细绳相互接触,以下采用相同方法检验高度;该区域不用打密封胶,在直角处采用手糊工艺成型l型角材即l型件;

50.s6.安装外注水管路41、炮供液管路42、后进水管43和穿线管ⅰ47:所有管道接口位置的法兰要求涂抹密封胶,然后再进行手糊成型,后进水管43的一端连接在底板上,后进水管43的另一端连接在后板上,要求两头定位准确,设有支撑板对后进水管43进行支撑;炮供液管路42存在悬空所以增加小隔框29对其进行支撑,炮供液管路42的一端通法兰连接在后板上,炮供液管路42的另一端采用成品法兰连接在上板上;外注水管路41装配时要求两头位置先定位,中间t型接口位置要与横框1上的开孔位置相对齐,目前暂时不装配成固定位置;安装穿线管ⅰ47;检验所有管道与四周框板连接的法兰位置的密封效果;装配小隔框并在小隔框顶部手糊l型件。

51.s7.装配横框ⅰ21、横框ⅱ22和横框ⅲ23,横框ⅰ21和横框ⅱ22与纵框ⅰ25和纵框ⅱ26交叉,将横框ⅰ21和横框ⅱ22上的插接口同时与纵框ⅰ25和纵框ⅱ26上的插接口对齐,从上到下穿过至底部,左右边缘的间隙调整均匀,高度位置要求框和梁齐平;先装横框ⅰ21再装横框ⅱ22,具体为:横框ⅰ21与纵框ⅰ25和纵框ⅱ26交叉,将横框ⅰ21上的插接口同时与纵框ⅰ25和纵框ⅱ26上的插接口对齐,从上到下穿过至底部,左右边缘的间隙调整均匀,高度位置要求框和梁齐平;泡沫吸液管44横穿后板、横框ⅰ21、横框ⅱ22和横框ⅲ23,横框ⅰ21位置调整时,泡沫吸液管44要从后板穿过并顺利穿过横框ⅰ21。位置确认后,在直角位置进行手糊l型材。横框ⅰ21上有两个吊环,该位置的定位和结构固定可根据需求进行调整,建议在框板上雕刻凹槽位置,这样位置精度更能保证,吊装强度是否更好。

52.横框ⅱ22与纵框ⅰ25和纵框ⅱ26交叉,将横框ⅱ22上的插接口同时与纵框ⅰ25和纵框ⅱ26上的插接口对齐,从上到下穿过至底部,左右边缘的间隙调整均匀,高度位置要求框和梁齐平。横穿后板、横框ⅰ21和横框ⅱ22的泡沫吸液管44要能够穿过,则说明横框ⅱ22位置定位准确;横框ⅱ22的底部左中右三个小型的长方形开孔。

53.纵框ⅰ25和纵框ⅱ26的端面要求平齐,能保证横框ⅲ23的位置,采用固定尺寸的撑杆648mm,将横框ⅲ23和前板之间的距离撑住,然后泡沫吸液管44从后板、横框ⅰ21、横框ⅱ22一直横穿过横框ⅲ23,即将横框ⅲ23的位置定位。横框ⅲ23的底部以及左右缝隙位置涂抹密封胶,泡沫吸液管44穿过位置涂抹密封胶;然后在前框和横框ⅲ23之间加水,进行水密试验,水密试验通过后,再在各处进行手糊l型件。

54.s8.装配纵框ⅲ27和纵框ⅳ28:纵框ⅲ27和纵框ⅳ28的位置依据图纸划线定位,位置固定后,采用撑杆将纵框ⅲ27和纵框ⅳ28固定撑住,然后再进行手糊l型材;在纵框ⅲ27和纵框ⅳ28的底部l型材位置需要开小孔。

55.s9.装配水罐溢流管45、泡沫溢流通气管46、穿线管ⅰ47和穿线管ⅱ48,各管道与底板上的孔对准,根据图纸测量管道的高度,采用热熔胶进行固定位置,然后手糊下端面法兰;

56.s10.组装上板:为提高上板的粘接强度,在所有横框和纵框的底部粘接成品l型件,l型件的直角外表面打磨清理干净;在粘接位置涂抹结构胶,粘接到位后,采用c型夹加

压;在上板吊装装配前,采用胶枪在成品l型件的上表面涂抹结构胶;上板采用吊装形式,从上而下,穿过所有管道的孔,然后对准安装位置垂直落下。

57.在s10之前将成品l型材预先固定到位,采用绳索拉直的方法观察l型材是否在同一水平面上,然后涂抹结构胶加垫片方式进行调整;然后在所有横框和纵框的底部粘接成品l型件。

58.装配过程中,要求手糊的位置处理过程均以如下步骤操作:1、标记需要手糊的区域;2、使用80#砂纸对标记区域进行打磨,直至所有区域发白;3、使用乙酸乙酯等溶剂对表面进行清理;4、等待表面溶剂进行挥发,挥发完全后方可进行手糊操作。

59.所有手糊操作根据《手糊作业指导书》进行,本文件中不进行详细描述。所有零件的装配过程都是先预装配定位,尺寸根据图纸确认没问题后,在进行手糊成型的定位工作。

60.以上结合附图对本发明进行了示例性描述,显然本发明具体实现并不受上述方式的限制,只要采用了本发明技术方案进行的各种非实质性的改进,或未经改进将本发明的构思和技术方案直接应用于其它场合的,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1