一种压缩空气泡沫自动收集和性能检测装置的制作方法

本发明涉及电网消防安全,具体为一种压缩空气泡沫自动收集和性能检测装置。

背景技术:

1、作为特高压换流站的重要灭火方式,压缩空气泡沫灭火系统(compressed-airfoam systems简称cafs)是一种新型高效的灭火系统,其产生的泡沫具有泡沫动量大、存留时间长等特点,可有效扑灭特高压换流站大型换流变压器火灾。现实场景中,压缩空气泡沫一般需要通过管道长距离输送,并且作业场景复杂(包括一字型、背靠背、相机区等)。为对特高压工程消防安全的可靠应用提供技术支撑,工程中会采用试验测量并采集分析喷射泡沫的发泡倍数、析液特性以及喷射强度等参数,依据参数演化规律设计多场景超长距离管道压缩空气泡沫输运优化配置及泡沫释放装置配置方案。

2、在相关的测试试验过程中,以往方式为采用简化管道实施单一的泡沫性能(析液时间)测试或者人工采集。但是需要说明的是:

3、1):在实际的应用场景中,压缩空气泡沫经过长距离复杂管道输运后,泡沫的性能(析液时间、发泡倍数)与初始状态不同。因此,有必要通过大尺度的喷淋试验测试经长距离复杂管道输运后的泡沫性能(析液时间、发泡倍数)。

4、2):在实际的应用场景中,喷淋系统在不同区域的喷淋效果和强度不同,且一次大尺度的喷淋试验由于成本较高往往在几分钟内结束,有必要实现高效的多点位、多功能(泡沫析液、发泡倍数和喷淋强度)泡沫采集方式。

5、3):人员手持仪器反复进入喷淋试验区拾取泡沫,人员的安全性和试验的精准性相对不足,也无法形成高效的多位置采集。

6、现有技术中,专利公开号为cn115025434a的发明专利,公开一种特高压换流站灭火系统性能检测装置,包括车体、检测管路系统和泡沫性能检测机构,所述车体内设置有贯穿车体的检测管路系统,在车体内部的检测管路系统输出端底部设置有泡沫性能检测机构;所述泡沫性能检测机构包括泡沫测量装置、泡沫析液测量装置和刮平装置,所述泡沫测量装置的底部设置有泡沫析液输出口,所述泡沫测量装置的泡沫析液输出口底部设置有泡沫析液测量装置,所述泡沫测量装置的顶部还设有刮平装置。本发明的优点在于,该泡沫灭火系统性能检测装置不仅操作简单,防止了泡沫液的浪费,而且还防止泡沫飞溅而影响测量精度的现象出现,提高检测精度。但是,现有技术主要用在末端管道的,链接末端管道,检测末端管道的泡沫性能,但无法精准测量压缩空气泡沫通过不同释放装置(压缩空气泡沫炮、泡沫喷淋系统、泡沫机器人等)喷出后的释放性能,难以评估不同场景下的泡沫喷出释放强度,进而优化不同场景下的泡沫释放装置配置方案。

技术实现思路

1、本发明所要解决的技术问题在于:解决以往采用简化管道实施单一的泡沫性能测试或者人工采集,无法精准测量压缩空气泡沫释放性能和各个测点喷出释放强度的问题。

2、为解决上述技术问题,本发明提供如下技术方案:

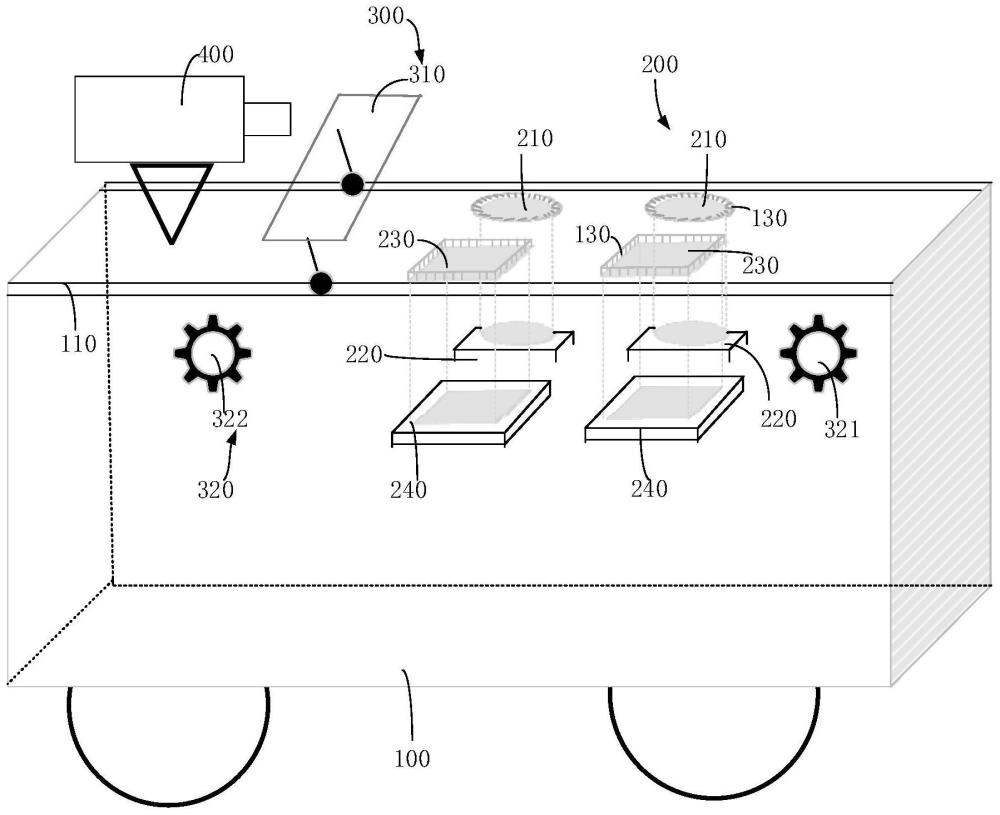

3、一种压缩空气泡沫自动收集和性能检测装置,包括车体100和性能测试装置200;性能测试装置200位于车体100上,车体100携带性能测试装置200来回穿梭压缩空气泡沫喷淋场地,性能测试装置200多点位的承接喷淋的泡沫,采集性能数据,进行性能检测;

4、其中,性能测试装置200包括析液、发泡倍数测量装置和喷射强度装置;在车体100的顶部设置有多个预留孔;

5、析液、发泡倍数测量装置包括第一测量容器210和第一称量装置220;第一测量容器210位于预留孔内,且第一测量容器210的采集口呈开口设置;第一称量装置220固定于车体100的内部,且第一测量容器210放置在第一称量装置220上;

6、喷射强度装置包括第二测量容器230和第二称量装置240;第二测量容器230测量容器210位于预留孔内,并与第一测量容器210并列设置,以及第二测量容器230的采集口呈开口设置;第二称量装置240固定于于车体100的内部,且第二测量容器230放置在第二称量装置240上。

7、在本发明的一实施例中,至少两套析液、发泡倍数测量装置和喷射强度装置,并列设置在车体100上。

8、在本发明的一实施例中,第一测量容器210采用漏斗式设计,第二测量容器230采用矩形设置。

9、在本发明的一实施例中,装置还包括刮平装置300;刮平装置300位于性能测试装置200的一侧;

10、刮平装置300包括水平挡板310和驱动装置320;在车体100顶部的两侧设置有移动轨道110;驱动装置320驱动刮平装置300沿着移动轨道110往复移动,刮抹第一测量容器210里溢出和多余的泡沫液。

11、在本发明的一实施例中,压缩空气泡沫的发泡倍数和25%析液时间检测方法如下:

12、s1,获取第一测量容器210的体积v和初始质量m0;

13、s2,车体100携带性能测试装置200来回穿梭压缩空气泡沫喷淋场地,喷淋的泡沫自动收集至第一测量容器210内,然后启动水平挡板310刮平第一测量容器210外溢泡沫,再将水平挡板310复位,第一称量装置220记录收集泡沫后的第一测量容器210的重量m1并开始计时;

14、s3,发泡倍数等于:n=v/(m1-m0);

15、s4,将泡沫溶液密度按照1g/cm3计算,25%析液质量(m1-m0)/4,停计时,记录25%析液时间。

16、在本发明的一实施例中,喷射强度装置与析液、发泡倍数测量装置同步进行采集泡沫、水平挡板310同步刮平第一测量容器210和第二测量容器230和复位,以及第二称量装置240记录第二测量容器230收集泡沫后的重量。

17、在本发明的一实施例中,设置两套性能测试装置200,以靠近水平挡板310的性能测试装置200作为第一组性能测试装置,另外一套作为第二组性能测试装置;多点位泡沫液收集方法,包括:

18、s11,初始时刻,将2套的测量容器均放置于车体100的预留孔位上,此时水平挡板310位于第一组性能测试装置旁;

19、s12,当开始采集时,驱动装置320将水平挡板310移动沿着移动轨道110并覆盖第一组性能测试装置的上表面,只保留第二组性能测试装置上方无水平挡板310覆盖;操控车体100进至指定位置进行测试、采集;

20、s13,当第二组性能测试装置中的第一测量容器210采集完泡沫后,启动驱动装置320带动水平挡板310移动沿着移动轨道110移动至第二组性能测试装置上,刮平测量容器采集口溢出的泡沫液,并覆第二组性能测试装置,并保留第一组性能测试装置上方无无水平挡板310覆盖;操控车体100进至下一指定位置开始测试、采集;

21、s14,当第一组性能测试装置中的第一测量容器210采集完泡沫后,启动驱动装置320带动水平挡板310移动沿着移动轨道110向第一组性能测试装置的方向移动,刮平测量容器采集口溢出的泡沫液并同时覆盖第一组性能测试装置和第二组性能测试装置;

22、s15,操控车体100撤离试验区,记录两组性能测试装置中,称量装置称量测量容器采集泡沫后的重量,以及第一测量容器210中的泡沫液,25%析液时间后,通过将测量容器中的泡沫液倒出,准备下一组试验。

23、在本发明的一实施例中,装置包括监测装置400;监测装置400固定位于车体100的顶部,以及监测装置400监测第一测量容器210的采集情况,判断第一测量容器210是否装满。

24、在本发明的一实施例中,车体100能够通过手持式遥控器进行遥控;遥控器的功能分区包括:视频图像显示区121、记时分区122、质量分区123和按键分区124;其中,视频图像显示区121显示监测装置400拍摄的画面;记时分区122中包括归零和计时按钮组合用于记录泡沫析液时间;质量分区123中,质量分区1中用于记录第一测量容器210的质量变化,质量分区2用于记录第二测量容器230的质量变化;按键分区124包括开机、关机按键,车体前进、后退、向左、向右的按键,以及操控水平挡板运行按键;每次开始采集时,通过按键分区124中的功能按键并结合视频图像显示区121,遥控车体100开到指定采集位置,开始作业采集。

25、在本发明的一实施例中,预留孔的深度比测量容器的高度小,且预留孔的直径大于测量容器的采集口;以及在预留孔处设置有外延孔外围栏130;以及在测量容器的采集口外延设置有水平围栏250。

26、与现有技术相比,本发明的有益效果是:本技术通过遥控操作的方式驱动采集车自动在大尺度长距离喷淋系统中实现多点位采集和处理分析泡沫析液时间、发泡倍数和喷淋强度。从而实现更为精确安全的获取压缩空气泡沫灭火系统的关键参数的变化规律,保障压缩空气泡沫在管道输运后的泡沫喷出释放性能。

27、本发明测量变压器实验现场喷出的泡沫性能,通过接收装置面积和单位时间的泡沫质量,计算单位面积喷淋强度,析液特性,发泡倍数。

- 还没有人留言评论。精彩留言会获得点赞!