一种多孔碳纤维及其制备方法和应用与流程

[0001]

本发明属于电池材料领域,具体涉及一种多孔碳纤维及其制备方法和应用,尤其涉及一种孔结构丰富的多孔碳纤维及其制备方法和应用。

背景技术:

[0002]

随着乘用车市场对里程的需求,现阶段单体电芯的能量密度越做越高,磷酸铁锂的高比能设计需要涂层面密度及压实密度更高,使得电池极片的孔隙少、保液差,从而导致电池的倍率性能下降。

[0003]

cn111640946a公开了一种浸润改善添加剂、极片及其浸润方法、电池及其制备方法,极片制造过程中添加碳酸酯类、硫酸酯类、磷酸酯类高浸润性物质,在最终的锂离子电池成型时溶解于电解液中成为电解液的一部分,极片中充满电解液,改善极片浸润性能,同时原添加剂占据的位置也变成了孔隙,增加极片的孔隙大小,提高极片的保液量。但极片在制备过程中添加浸润性添加剂增加了均浆的复杂性,且使得主材的占比下降,不能进一步提高电池的比能量。

[0004]

cn109167020a公开了一种具有高能量密度的多孔锂离子极片的制备方法及锂离子电池,该制备方法包括如下步骤:s1、用n-甲基吡咯烷酮溶液溶解粘结剂制得胶液,在胶液中加入活性物质和导电剂混合均匀后得到浆料;s2、将混合好的浆料分别涂覆在集流体上制得极片;s3、对涂覆后的极片进行冷压,然后在冷压后的极片表面涂刷造孔剂,通过借助涂布机设备将造孔剂均匀地涂覆于冷压后的极片表面,边涂边烘干,烘干温度设置为高于造孔剂的分解温度,得到高能量密度的多孔锂离子极片。该发明通过制备面密度较高的厚电极,电极片冷压后在极片表面涂刷造孔剂,改善厚电极极片孔隙率,提高电性能,但其将极片冷压后再涂敷造孔剂,造孔剂只能在极片表面进行造孔,并不能提高极片内部的孔隙率,且不能形成弯曲的孔隙,在保液量的提高上有限。

[0005]

目前对于单体电芯能量密度的要求导致电池极片出现保液性差的问题,影响电池的使用。因此,如何提供一种保液性能好的电池极片,成为了亟待解决的问题。

技术实现要素:

[0006]

针对现有技术的不足,本发明的目的在于提供一种多孔碳纤维及其制备方法和应用,尤其提供一种孔结构丰富的多孔碳纤维及其制备方法和应用。本发明提供的多孔碳纤维。本发明提供的多孔碳纤维孔结构丰富、强度高,制备得到的电极极片保液性能高。

[0007]

为达到此发明目的,本发明采用以下技术方案:

[0008]

第一方面,本发明提供了一种多孔碳纤维的制备方法,所述制备方法包括以下步骤:

[0009]

(1)将聚丙烯腈(pan)溶于溶剂中得到纺丝液,之后经静电纺丝,得到纳米纤维毡;

[0010]

(2)将步骤(1)得到的纳米纤维毡加热保温预氧化,得到预氧化后的纤维毡;

[0011]

(3)将步骤(2)得到的预氧化后的纤维毡加热保温,得到氮掺杂碳纤维;

[0012]

(4)将步骤(3)得到的氮掺杂碳纤维与碱、水混合,干燥,之后烘温,得到所述多孔碳纤维。

[0013]

上述制备方法制备得到的多孔碳纤维孔结构丰富,结构稳定,提升了离子、电子在材料中的输运,并提高了应用所述多孔碳纤维制备得到的极片的孔隙率,提高了极片的保液性能;强度高,在压实过程中可以增大单位面积活性物质的量并且避免材料结构塌陷,提高了材料在循环过程中的稳定性;既可以作为导电支撑材料,又可以作为导电剂,提高了电池循环稳定性;同时制备方法高效简单,成本低廉,适合工业化生产。

[0014]

优选地,步骤(1)所述溶剂包括n,n-二甲基甲酰胺(dmf)。

[0015]

优选地,步骤(1)所述纺丝液的质量分数为15-30%。

[0016]

优选地,步骤(1)所述静电纺丝的纺丝静电高压为15-22kv。

[0017]

优选地,步骤(1)所述静电纺丝采用双管式推注形式,其中a管推空气,b管推纺丝液,所述推注的推注速率为0.05-0.08ml/min。

[0018]

其中,质量分数可以是15%、16%、17%、18%、19%、20%、21%、22%、23%、24%、25%、26%、27%、28%、29%或30%等,纺丝静电高压可以是15kv、16kv、17kv、18kv、19kv、20kv、21kv或22kv等,推注速率可以是0.05ml/min、0.055ml/min、0.06ml/min、0.065ml/min、0.07ml/min、0.075ml/min或0.08ml/min等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

[0019]

上述特定条件可高效简单地制备所述纳米纤维毡。

[0020]

优选地,步骤(2)所述加热的速率为0.8-1.2℃/min。

[0021]

优选地,步骤(2)所述加热至温度为230-270℃。

[0022]

优选地,步骤(2)所述保温的时间为2.6-3.4h。

[0023]

其中,加热的速率可以是0.8℃/min、0.85℃/min、0.9℃/min、0.95℃/min、1℃/min、1.05℃/min、1.1℃/min、1.15℃/min或1.2℃/min等,温度可以是230℃、235℃、240℃、245℃、250℃、255℃、260℃、265℃或270℃等,时间可以是2.6h、2.7h、2.8h、2.9h、3h、3.1h、3.2h、3.3h或3.4h等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

[0024]

上述特定条件的预氧化可对所述纳米纤维毡进行充分预处理,为之后高温碳化作准备。

[0025]

优选地,步骤(3)所述加热的速率为5-10℃/min。

[0026]

优选地,步骤(3)所述加热至温度为930-970℃。

[0027]

优选地,步骤(3)所述保温的时间为2.6-3.4h。

[0028]

其中,加热的速率可以是5℃/min、5.5℃/min、6℃/min、6.5℃/min、7℃/min、7.5℃/min、8℃/min、8.5℃/min、9℃/min、9.5℃/min或10℃/min等,温度可以是930℃、940℃、950℃、960℃或970℃等,时间可以是2.6h、2.7h、2.8h、2.9h、3h、3.1h、3.2h、3.3h或3.4h等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

[0029]

上述特定条件可以使经过预氧化的纳米纤维毡充分碳化,形成直径合适的碳纤维。

[0030]

优选地,步骤(4)所述氮掺杂碳纤维与碱的质量比为1:2.5-1:4。

[0031]

优选地,步骤(4)所述碱包括氢氧化钠、氢氧化钾或氢氧化钙中任意一种或至少两

种的组合。

[0032]

优选地,步骤(4)所述干燥的温度为75-85℃。

[0033]

优选地,步骤(4)所述干燥的时间为48-72h。

[0034]

优选地,步骤(4)所述烘温的温度为730-770℃。

[0035]

优选地,步骤(4)所述烘温的时间为2.6-3.4h。

[0036]

其中氮掺杂碳纤维与碱的质量比可以是1:2.5、1:2.6、1:2.7、1:2.8、1:2.9、1:3、1:3.1、1:3.2、1:3.3、1:3.4、1:3.5、1:3.6、1:3.7、1:3.8、1:3.9或1:4等,干燥的温度可以是75℃、76℃、77℃、78℃、79℃、80℃、81℃、82℃、83℃、84℃或85℃等,干燥的时间可以是48h、50h、52h、54h、56h、58h、60h、62h、64h、66h、68h、70h或72h等,烘温的温度可以是730℃、740℃、750℃、760℃或770℃等,烘温的时间可以是2.6h、2.7h、2.8h、2.9h、3h、3.1h、3.2h、3.3h或3.4h等,但不限于以上所列举的数值,上述数值范围内其他未列举的数值同样适用。

[0037]

上述氮掺杂碳纤维经碱刻蚀后能够形成丰富的孔结构,并且在保证材料结构稳定的基础上,提升了离子、电子在材料中的运输,提高了应用所述多孔碳纤维制备得到的极片的孔隙率,提高了极片的保液性能;同时上述特定条件的组合有效提高氮掺杂碳纤维中的孔结构数量和孔径大小。

[0038]

优选地,步骤(3)所述加热保温与步骤(4)所述烘温在非氧化性气体环境中进行。

[0039]

优选地,所述非氧化性气体包括ar、n2或nh3中任意一种。

[0040]

作为本发明优选的技术方案,所述制备方法包括以下步骤:

[0041]

(1)将聚丙烯腈溶于溶剂中得到质量分数为15-30%的纺丝液,之后在纺丝静电高压为15-22kv、推注速率为0.05-0.08ml/min下经静电纺丝,得到纳米纤维毡;

[0042]

(2)将步骤(1)得到的纳米纤维毡加热至230-270℃保温2.6-3.4h预氧化,得到预氧化后的纤维毡;

[0043]

(3)将步骤(2)得到的预氧化后的纤维毡加热至930-970℃保温2.6-3.4h,得到氮掺杂碳纤维;

[0044]

(4)将步骤(3)得到的氮掺杂碳纤维与碱、水混合,75-85℃下干燥48-72h,之后在730-770℃下烘温2.6-3.4h,得到所述多孔碳纤维。

[0045]

第二方面,本发明提供了如上所述的多孔碳纤维的制备方法制备得到的多孔碳纤维。

[0046]

第三方面,本发明提供了如上所述的多孔碳纤维在电池制备中的应用。

[0047]

第四方面,本发明还提供了一种电池电极,所述电池电极的导电剂包括如上所述的多孔碳纤维。

[0048]

应用上述多孔碳纤维制成的电池电极比容量高、循环稳定、保液性能好、比能高、倍率性高。

[0049]

与现有技术相比,本发明具有如下有益效果:

[0050]

本发明提供的制备方法制备得到的多孔碳纤维孔结构丰富,结构稳定;利用碱刻蚀氮掺杂碳纤维并调控加热烘温参数,使得到的多孔碳纤维具有丰富的孔结构,提升了离子、电子在材料中的输运,并提高了应用所述多孔碳纤维制备得到的极片的孔隙率,提高了极片的保液性能、比容量和倍率性;强度高,在压实过程中可以增大单位面积活性物质的量并且避免材料结构塌陷,提高了材料在循环过程中的稳定性;既可以作为导电支撑材料,又

可以作为导电剂,提高了电池循环稳定性;同时制备方法高效简单,成本低廉,适合工业化生产

具体实施方式

[0051]

为更进一步阐述本发明所采取的技术手段及其效果,以下结合本发明的优选实施例来进一步说明本发明的技术方案,但本发明并非局限在实施例范围内。

[0052]

以下实施例和应用例中,聚丙烯腈购自于麦克林,型号为p823208。

[0053]

实施例1

[0054]

本实施例提供了一种多孔碳纤维,制备方法如下:

[0055]

(1)将聚丙烯腈溶于dmf中得到质量分数为23%的纺丝液,之后在纺丝静电高压为19kv、推注速率为0.065ml/min下经静电纺丝,得到纳米纤维毡;

[0056]

(2)将步骤(1)得到的纳米纤维毡置于烘箱中以升温速率1℃/min加热至250℃保温3h预氧化,得到预氧化后的纤维毡;

[0057]

(3)将步骤(2)得到的预氧化后的纤维毡置于真空管式炉在氮气环境下以升温速率7℃/min加热至950℃保温3h,得到氮掺杂碳纤维;

[0058]

(4)将步骤(3)得到的氮掺杂碳纤维和氢氧化钾以质量比1:3与水混合,之后在80℃下干燥60h,之后置于真空管式炉在745℃下烘温3h,得到所述多孔碳纤维。

[0059]

实施例2

[0060]

本实施例提供了一种多孔碳纤维,制备方法如下:

[0061]

(1)将聚丙烯腈溶于dmf中得到质量分数为15%的纺丝液,之后在纺丝静电高压为15kv、推注速率为0.05ml/min下经静电纺丝,得到纳米纤维毡;

[0062]

(2)将步骤(1)得到的纳米纤维毡置于烘箱中以升温速率0.8℃/min加热至230℃保温3.4h预氧化,得到预氧化后的纤维毡;

[0063]

(3)将步骤(2)得到的预氧化后的纤维毡置于真空管式炉在氩气环境下以升温速率5℃/min加热至930℃保温3.4h,得到氮掺杂碳纤维;

[0064]

(4)将步骤(3)得到的氮掺杂碳纤维和氢氧化钠以质量比1:2.5与水混合,之后在75℃下干燥72h,之后置于真空管式炉在氩气环境、730℃下烘温3.4h,得到所述多孔碳纤维。

[0065]

实施例3

[0066]

本实施例提供了一种多孔碳纤维,制备方法如下:

[0067]

(1)将聚丙烯腈溶于dmf中得到质量分数为30%的纺丝液,之后在纺丝静电高压为22kv、推注速率为0.08ml/min下经静电纺丝,得到纳米纤维毡;

[0068]

(2)将步骤(1)得到的纳米纤维毡置于烘箱中以升温速率1.2℃/min加热至270℃保温2.6h预氧化,得到预氧化后的纤维毡;

[0069]

(3)将步骤(2)得到的预氧化后的纤维毡置于真空管式炉在氨气环境下以升温速率10℃/min加热至970℃保温2.6h,得到氮掺杂碳纤维;

[0070]

(4)将步骤(3)得到的氮掺杂碳纤维和氢氧化钙以质量比1:4与水混合,之后在85℃下干燥48h,之后置于真空管式炉在氨气环境、770℃下烘温2.6h,得到所述多孔碳纤维。

[0071]

实施例4

[0072]

本实施例提供了一种多孔碳纤维,制备方法中除步骤(4)中氮掺杂碳纤维和氢氧化钾的质量比为1:2外其余与实施例1一致。

[0073]

实施例5

[0074]

本实施例提供了一种多孔碳纤维,制备方法中除步骤(4)中氮掺杂碳纤维和氢氧化钾的质量比为1:4.5外其余与实施例1一致。

[0075]

实施例6

[0076]

本实施例提供了一种多孔碳纤维,制备方法中除步骤(4)中烘温温度为700℃、烘温时间为4h外其余与实施例1一致。

[0077]

实施例7

[0078]

本实施例提供了一种多孔碳纤维,制备方法中除步骤(4)中烘温温度为800℃、烘温时间为1h外其余与实施例1一致。

[0079]

对比例1

[0080]

本对比例提供了一种碳纤维,制备方法如下:

[0081]

(1)将聚丙烯腈溶于dmf中得到质量分数为23%的纺丝液,之后在纺丝静电高压为19kv、推注速率为0.065ml/min下经静电纺丝,得到纳米纤维毡;

[0082]

(2)将步骤(1)得到的纳米纤维毡置于烘箱中以升温速率1℃/min加热至250℃保温3h预氧化,得到预氧化后的纤维毡;

[0083]

(3)将步骤(2)得到的预氧化后的纤维毡置于真空管式炉在氮气环境下以升温速率7℃/min加热至950℃保温3h,得到所述碳纤维。

[0084]

应用例1

[0085]

本应用例提供了一种正极极片,制备方法如下:

[0086]

(1)将磷酸铁锂粉末与nmp(n-甲基吡咯烷酮)真空搅拌100min,得到混合均匀的lfp浆料;再将实施例1制备的多孔碳纤维作为导电剂加入其中继续真空搅拌80min;再将正极粘结剂偏二氟乙烯聚合物(平均分子量为100万)加入其中继续搅拌50min,得到正极浆料;

[0087]

(2)将步骤(1)得到的正极浆料以面密度40mg/cm2单面涂布于铝箔上,得到涂布后的正极片;

[0088]

(3)将步骤(2)得到的涂布后的正极片以压实密度为2.5g/cm3进行碾压,得到所述的正极极片

[0089]

应用例2-7

[0090]

应用例2-7分别提供了一种正极极片,制备方法中除将导电剂分别替换为实施例2-7提供的多孔碳纤维外,其余与应用例1一致。

[0091]

对比应用例1

[0092]

本对比应用例提供了一种正极极片,制备方法中除将导电剂替换为对比例1提供的碳纤维外,其余与应用例1一致。

[0093]

对比应用例2

[0094]

某市售正极极片。

[0095]

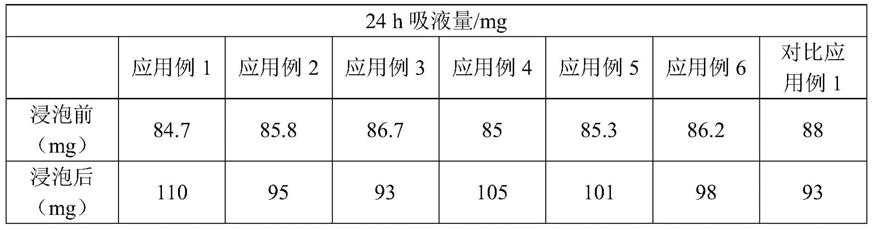

吸液量测试:

[0096]

将应用例1-7和对比应用例1提供的正极极片裁成1540.25mm2大小的极片,置于电

解液中浸泡24h后称重,结果如下:

[0097][0098]

从上表可以看出本发明提供的产品相比未经过碱处理的产品吸液量具有明显提高。

[0099]

比容量测试:

[0100]

将应用例1-6和对比应用例1-2提供的正极极片分别冲片,并与锂片组装成半电池,采用电化学工作站测试其于1c下的容量,结果如下:

[0101][0102]

从上表可以看出本发明提供的产品相比未经过碱处理的产品和现有技术比容量具有明显提高。

[0103]

倍率性测试:

[0104]

将上述比容量测试时的组装成的半电池,采用电化学工作站测试其于0.1c、1c、2c的充电比容量,结果如下:

[0105][0106]

从上表可以看出本发明提供的产品相比未经过碱处理的产品和现有技术倍率性能具有明显提高。

[0107]

申请人声明,本发明通过上述实施例来说明本发明的多孔碳纤维及其制备方法和应用,但本发明并不局限于上述实施例,即不意味着本发明必须依赖上述实施例才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明产品各原料的等效替换及辅助成分的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

[0108]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0109]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1