具有柔和高光泽度的仿毛皮纤维面料及其制备方法与流程

[0001]

本发明实施例涉及仿毛皮纤维面料制作技术领域,具体涉及具有柔和高光泽度的仿毛皮纤维面料及其制备方法。

背景技术:

[0002]

仿毛皮纤维主要用于制造“人造毛皮”,而人造毛皮外观类似动物毛皮的长毛绒型织物。绒毛分两层,外层是光亮粗直的刚毛,里层是细密柔软的短绒。人造毛皮常用用大衣、服装衬里、帽子、衣领、玩具、褥垫、室内装饰物和地毯等。制造方法有针织(纬编、经编和缝编)和机织等,以针织纬编法发展最快,应用最广。针织时,梳理机构把毛条分散成单纤维状,织针抓取纤维后套入底纱编织成圈,由于绒毛在线圈中呈“v”形,具针织底布定形,不致掉毛。以人工方法制成的仿兽毛皮。腈纶、改性腈纶、氯纶等均可作人造毛皮原料,以腈氯纶较合适。

[0003]

在用于制造“人造毛皮”的诸多纤维中,腈纶纤维蓬松、柔软比羊毛轻,有“合成羊毛”的美称,有良好的保暖性,比较适合制作人造毛皮,但是,现有技术中的腈纶纤维由于其表面含有较多的二甲基乙酰胺,使得腈纶纤维表面的光泽度较低,其所制作出来的仿毛皮面料光泽比较暗淡,从而容易影响仿毛皮面料的美观性。

技术实现要素:

[0004]

为此,本发明实施例提供具有柔和高光泽度的仿毛皮纤维面料及其制备方法,通过调节二甲基乙酰胺的含量、利用氯仿溶液去除多余的二甲基乙酰胺,从而能够有效的取出丝束表面的二甲基乙酰胺,以减小其对丝束光泽度的影响,使得制得的仿毛皮面料具有较好的光泽度,从而能够提高仿毛皮面料的美观性。

[0005]

为了实现上述目的,本发明实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0006]

进一步地,所使用原料(按重量份数计)包括丙烯腈60份、丙烯酸酯5份、甲基丙烯酸1份、纯净水90份、二甲基乙酰胺30份、活性颜料30份、氯仿溶液170份、引发剂10份。

[0007]

进一步地,所使用原料(按重量份数计)包括丙烯腈70份、丙烯酸酯6.5份、甲基丙烯酸1.5份、纯净水95份、二甲基乙酰胺35份、活性颜料35份、氯仿溶液180份、引发剂20份。

[0008]

进一步地,所使用原料(按重量份数计)包括丙烯腈80份、丙烯酸酯8份、甲基丙烯酸2份、纯净水100份、二甲基乙酰胺40份、活性颜料40份、氯仿溶液190份、引发剂30份。

[0009]

进一步地,所使用原料(按重量份数计)包括丙烯腈90份、丙烯酸酯9.5份、甲基丙烯酸2.5份、纯净水105份、二甲基乙酰胺45份、活性颜料45份、氯仿溶液200份、引发剂40份。

[0010]

进一步地,所使用原料(按重量份数计)包括丙烯腈100份、甲基丙烯酸3份、纯净水110份、二甲基乙酰胺50份、活性颜料50份、氯仿溶液210份、引发剂50份。

[0011]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在30℃-50℃之间,使其能够在反应釜中反应2-10小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在45℃-50℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0012]

进一步地,在步骤四中所述喷丝头的的截面为三角形。

[0013]

进一步地,在步骤五中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少。

[0014]

本发明实施例具有如下优点:1、本发明通过改变凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺,并将凝固后的丝束穿过清洗槽,利用氯仿溶液去除多余的二甲基乙酰胺,从而能够减小二甲基乙酰胺对丝束表面光泽的影响,与现有技术相比,能够有效的提高制得的丝束的光泽度,从而能够提高其所制成的仿毛皮面料的光泽度和美观性;2、本发明通过将喷丝头的截面设置成三角形,使得制成的纤维截面能够为三角形,而三角形截面纤维与圆形截面纤维相比,三角形截面纤维存在部分全反光现象,从而能够增大纤维的光泽度;3、本发明通过改变拉伸机的牵伸倍数,来增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度。

具体实施方式

[0015]

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0016]

实施例1:本发明实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0017]

具体到本实施例中:所使用原料(按重量份数计)包括丙烯腈60份、丙烯酸酯5份、甲基丙烯酸1份、纯净水90份、二甲基乙酰胺30份、活性颜料30份、氯仿溶液170份、引发剂10份。

[0018]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在30℃,使其能够在反应釜中反应2小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在45℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束,所述喷丝头的的截面为三角形,能够增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液,其中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0019]

实施例2:本发明提供实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0020]

具体到本实施例中:所使用原料(按重量份数计)包括丙烯腈70份、丙烯酸酯6.5份、甲基丙烯酸1.5份、纯净水95份、二甲基乙酰胺35份、活性颜料35份、氯仿溶液180份、引发剂20份。

[0021]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在35℃,使其能够在反应釜中反应4小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在46℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束,所述喷丝头的的截面为三角形,能够增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液,其中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0022]

实施例3:本发明提供实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0023]

具体到本实施例中:所使用原料(按重量份数计)包括丙烯腈80份、丙烯酸酯8份、

甲基丙烯酸2份、纯净水100份、二甲基乙酰胺40份、活性颜料40份、氯仿溶液190份、引发剂30份。

[0024]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在40℃,使其能够在反应釜中反应6小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在47℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束,所述喷丝头的的截面为三角形,能够增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液,其中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0025]

实施例4:本发明提供实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0026]

具体到本实施例中:所使用原料(按重量份数计)包括丙烯腈90份、丙烯酸酯9.5份、甲基丙烯酸2.5份、纯净水105份、二甲基乙酰胺45份、活性颜料45份、氯仿溶液200份、引发剂40份。

[0027]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合

器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在45℃,使其能够在反应釜中反应8小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在48℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束,所述喷丝头的的截面为三角形,能够增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液,其中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0028]

实施例5:本发明提供实施例提供如下技术方案:具有柔和高光泽度的仿毛皮纤维面料,所使用原料(按重量份数计)包括丙烯腈60-100份、丙烯酸酯5-10份、甲基丙烯酸1-3份、纯净水90-110份、二甲基乙酰胺30-50份、活性颜料30-50份、氯仿溶液170-210份、引发剂10-50份。

[0029]

具体到本实施例中:所使用原料(按重量份数计)包括丙烯腈100份、甲基丙烯酸3份、纯净水110份、二甲基乙酰胺50份、活性颜料50份、氯仿溶液210份、引发剂50份。

[0030]

具有柔和高光泽度的仿毛皮纤维面料及其制备方法,具体步骤如下:步骤一、将丙烯酸、丙烯酸酯和甲基丙烯酸依次倒入计量罐a、计量罐b和计量罐c中,并通过计量罐a量取适量的丙烯酸倒入混合器中,通过计量罐b量取适量的丙烯酸酯倒入混合器中,通过计量罐c量取适量的甲基丙烯酸倒入混合其中,并利用混合器中的搅拌棒对混合液体进行搅拌,使得丙烯酸、丙烯酸酯和甲基丙烯酸能够充分混合;步骤二、将混合器中混合均匀的液体倒入反应釜中,并向反应釜中加入引发剂,并将温度控制在50℃,使其能够在反应釜中反应10小时;步骤三、将反应釜中的混合液体倒入原液储存槽中,并对混合液体进行加热,使得混合液体的温度能够保持在50℃,混合液体储存的过程中利用自带的陶瓷的搅拌棒对混合液体

进行搅拌,达到自然脱泡的目的,使得未反应的单体能够继续反应,从而能够制得纺丝浆液;步骤四、将原液储存槽中的纺丝浆液倒入热交换器中,利用热交换器将纺丝浆液的温度调至45℃,然后将其恒压输送至计量泵中,并通过计量泵将纺丝浆液输送至喷丝头出,从而能够形成丝束,所述喷丝头的的截面为三角形,能够增加纤维的取向度,使得纤维中的聚丙烯腈大分子能够便于取向,从而能够提高纤维的光泽度;步骤五、向凝固槽a、凝固槽b和凝固槽c中添加二甲基乙酰胺和水,以制成凝固浴a、凝固浴b和凝固浴c,向清洗槽中添加水和氯仿溶液,其中凝固浴a、凝固浴b和凝固浴c中二甲基乙酰胺的含量依次减少,使得丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中能够粘附较少的二甲基乙酰胺;步骤六、利用拉伸机牵拉丝束,使得丝束能够依次穿过凝固浴a、凝固浴b和凝固浴c,丝束在穿过凝固浴a、凝固浴b和凝固浴c的过程中自身的温度不断降低,而且其表面上所粘附的溶剂也在不断减少;步骤七、改变拉伸机的牵拉倍数继续牵拉步骤六中的丝束,并将步骤六中的丝束穿过清洗槽,使得丝束表面上多余的二甲基乙酰胺能够溶于氯仿溶液中,从而能够去除丝束上多余的二甲基乙酰胺;步骤八、利用热辊拉伸机对步骤七中的丝束进行热拉伸,并在拉伸的过程中对丝束进行烘干处理,以制得腈纶纤维。

[0031]

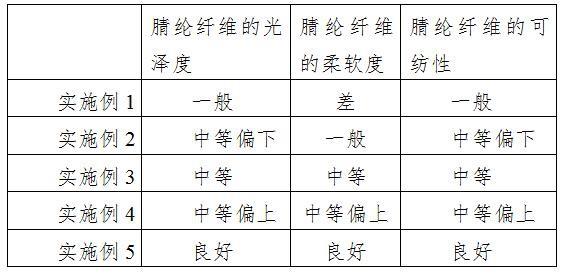

实施例6:分别取上述实施例1-5所制得的5个腈纶纤维进行检测,得到以下数据:由上表可知,实施例5中腈纶纤维原料的配合比例适中,该配比下所制得的腈纶纤维光泽度较好、质地比较柔软而且具有良好的可纺性。

[0032]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1