湿纸纤维模塑成型机台的制作方法

1.本实用新型涉及一种纸制品的制造领域的湿纸纤维模塑成型机台,特别是一种提高生产效率的旋转式湿纸纤维模塑成型机台。

背景技术:

2.目前,用于制造纸塑品的现有湿纸纤维模塑成型设备至少包括,例如捞浆成型机与定型机两种机台。为组成一贯化连续作业的直线型生产线,现有湿纸纤维模塑成型设备必须在所述捞浆成型机与所述定型机两者间配置一往复式移动装置,所述往复式移动装置用于携带吸附第一纸制半成品的上成型模具从所述捞浆成型机沿着一第一路径(亦即作连续加工的方向)运送至所述定型机作进一步的加压处理,所述第一路径包括了所述成型模具与所述第一纸制半成品两者一起依次进行的横向线性运动与纵向线性运动;接着,在所述往复式移动装置将所述第一纸制半成品运到所述定型机后,所述往复式移动装置还必须带着所述上成型模具沿着一反向于所述第一路径的第二路径回到所述捞浆成型机以进一步成型与吸附下一个第一纸制半成品,且所述第二路径包括了所述成型模具依次进行的横向线性运动与纵向线性运动,因此所述往复式移动装置在所述第一路径与反向于所述第一路径的所述第二路径两者的一来一往的行为,即构成所谓的「往复式移动」,每一次往复式移动的完成,是包含在所述捞浆成型机对所述第一纸制半成品的整个加工周期时间。然而,假设所述捞浆成型机的所述往复式移动装置在单一路径(如所述第一路径) 上花费的去程时间为”t”,那么所述往复式移动装置花费在所述第一路径与反向于所述第一路径的所述第二路径上的来回运送时间则为”2t”,是所述去程时间”t”的两倍时间,会拉长这自动化生产线的每一机台(如所述捞浆成型机或所述定型机)的加工周期时间,造成其生产效率差。其次,由于这自动化生产线的每一机台(如所述捞浆成型机或所述定型机)皆配置一上成型模具、一下成型模具以及所述往复式移动装置,所述往复式移动装置为了在运送所述第一纸制半成品的过程中使所述上成型模具依次进行横向线性运动(如水平向移动于所述捞浆成型机与所述定型机间)与纵向线性运动(如将所述第一纸制半成品下移以置放在所述定型机的下加压模上),所述往复式移动装置必须同时包含了一纵向移动部件(如液压/油压缸)与横向移动部件(如以驱动马达带动的导向螺杆、滑轨与滑轨座),这不仅使得每一机台配置的所述往复式移动装置的结构过于复杂,同时现有湿纸纤维模塑成型设备具有多少数量的机台就需相应配置多少个所述往复式移动装置,也导致所述设备的购置成本与维护成本过高。

技术实现要素:

3.为解决现有设备的上述现有技术问题,本实用新型的一主要目的在于提供一种湿纸纤维模塑成型机台,其通过单一横向转动装置的环形运输转盘上所划分的数个预定方位角,将所述环形运输转盘的每一个工作周期圈的枢转分割成多个分段枢转,每一所述分段枢转用于使所述环形运输转盘依据对纸制品的不同加工次序带动一上模具沿着同一水平

方向(顺时针或逆时针方向)旋转到其中一所述预定方位角进而与所述对应加工作业区搭配作动,直到当所述环形运输转盘完成每一所述工作周期圈的旋转后所述机台即完成对同一所述纸制品的所有加工处理,由于所述环形运输转盘在每两个加工作业区间进行的每一所述分段枢转仅花费所述环形运输转盘的去程时间,而无需花费现有往复式移动装置所需的另一段「回程」时间,故能有效缩短生产时间,提升生产效率。

4.其次,本实用新型的另一目的在于提供一种湿纸纤维模塑成型机台,由于仅通过单一横向转动装置带动上模具作同一水平方向的旋转运动,而无需带动所述上模具作下降或上升的纵向线性运动,同时所述整个湿纸纤维模塑成型机台的所述多个加工作业区仅需共享同一横向转动装置,因此能够简化所述横向转动装置的结构、降低所述硬件的购置成本与维护成本。

5.再者,本实用新型的另一目的在于提供一种湿纸纤维模塑成型机台,其组成一种环型生产线的布置,与现有直线型生产线的布置相比,由于本实用新型的湿纸纤维模塑成型机的生产投入点的位置更接近成品取出点的位置,将有利于生产调控以及原料与成品的运送,且更有利于各类连接管路(例如所述湿纸纤维模塑成型机台所需的液体连接管路、真管吸取连接管路及电力连接管路)的集中排布。

6.为实现上述创作目的,本实用新型提供一技术方案:一种湿纸纤维模塑成型机台,用于一体成型纸制品,其包括:一体式多面架体、单一横向转动装置以及多个加工作业区。

7.所述一体式多面架体,具有多个位在不同方位的纵向面,以及一位于所述多面架体上方的横向面,所述多个纵向面沿着所述多面架体的外周向围绕且共同连接至所述横向面。

8.所述横向转动装置,设于所述多面架体上方并面对所述横向面,其包括致动单元、环形运输转盘以及中心轴承单元,所述中心轴承单元用于衔接所述环形运输转盘的中心点,以及所述环形运输转盘的底面设置一上模具,所述致动单元根据对所述纸制品的不同加工次序与相应的数个不同加工时段,将所述环形运输转盘划分成数个预定方位角,所述致动单元动力驱动所述环形运输转盘以所述中心轴承单元为枢点并按照所述数个预定方位角分次进行多个分段枢转,进而带动所述环形运输转盘的所述上模具依据所述不同加工次序分次旋转到数个不同的预定角位置。

9.所述多个加工作业区,根据对所述纸制品的所述不同加工次序及/或多个不同加工处理,分别依次排列于所述多面架体的所述多个纵向面上并分别对应到所述环形运输转盘旋转到的所述数个不同预定角位置,其中当所述环形运输转盘的所述上模具依据所述不同加工次序分次旋转到其中一所述预定角位置所对应到的其中一对应的所述加工作业区时,所述对应加工作业区与所述上模具两者搭配作动进而对所述纸制品进行所述对应的加工处理,以及当所述环形运输转盘完成每一个工作周期圈的旋转而使所述上模具已在所述数个不同预定角位置上分别与所述多个加工作业区搭配作动后,所述湿纸纤维模塑成型机台完成所述纸制品的成品。

10.优选的,所述中心轴承单元为一滚珠轴承部件且其内部形成一允许数个不同用途的连接管路通过的中空部,所述数个不同用途的连接管路用于分别连通至所述上模具且包括电力连接管路与真空吸取连接管路,所述数个不同用途的连接管路分别连接至多个可旋转360度的万向接头。

11.优选的,所述环形运输转盘的每一个工作周期圈的枢转是根据所述数个预定方位角划分成所述多个分段枢转,每一所述分段枢转的枢转距离等同于其中一对应的所述预定方位角的弧长。

12.优选的,当所述环形运输转盘完成所述每一个工作周期圈的旋转时,所述上模具已在所述数个不同预定角位置上分别与所述多个加工作业区搭配作动,进而使所述湿纸纤维模塑成型机台完成所述纸制品的成品。

13.优选的,所述环形运输转盘的所述上模具会在每一所述预定角位置上暂留一段对应的时间后再枢转到下一个邻近的所述预定角位置,进而使所述分段枢转间间隔多段暂留时间,所述多段暂留时间分别对应所述数个不同加工时段,所述上模具在每一所述预定角位置所对应到的其中一对应的所述暂留时间的长度等同于所述对应的加工作业区进行的其中一对应的所述加工时段。

14.优选的,所述致动单元包括电驱马达与一机械性连结至所述电驱马达的传动齿轮,以及所述环形运输转盘还具有数个沿着所述运输转盘装置的外圆周向排列的齿形结构,所述电驱马达根据所述不同加工次序与所述数个不同加工时段,动力驱动所述传动齿轮以及与所述传动齿轮啮合的所述齿形结构一起转动,进而使所述环形运输转盘基于所述数个预定方位角分时进行所述多个分段枢转。

15.优选的,所述环形运输转盘的所述多个分段枢转皆朝同一方向旋转。

16.优选的,所述多个加工作业区包括:一捞浆作业区,设有一浆槽、一第一下模具与一第一纵向移动装置,所述第一纵向移动装置驱动所述第一下模具朝下移动至所述浆槽中,使所述第一下模具上形成一层湿胚体后,所述第一纵向移动装置驱动所述第一下模具朝上移动与所述横向转动装置的所述环形运输转盘的所述上模具合模,对所述湿胚体预压与真空吸取进而在所述上模具的底面形成所述纸制品的一第一半成品,仅通过所述环形运输转盘的一第一分段枢转,将吸附着所述第一半成品的所述上模具旋转至一第一热压作业区;所述第一热压作业区,邻接于所述捞浆作业区,具有一第二下模具与一第二纵向移动装置,所述第二纵向移动装置驱动所述第二下模具朝上移动进而与吸附着所述第一半成品的所述上模具加压合模,对所述第一半成品进行一第一热压成型工序进而在所述上模具的所述底面上形成所述纸制品的一第二半成品,仅通过所述环形运输转盘的第二分段枢转,将吸附着所述第二半成品的所述上模具旋转至一第二热压作业区;所述第二热压作业区,邻接于所述第一热压作业区,具有一第三下模具与一第三纵向移动装置,所述第二纵向移动装置驱动所述第三下模具朝上移动进而与吸附着所述第二半成品的所述上模具加压合模,对所述第二半成品进行一热压成型工序进而在所述上模具的所述底面上形成所述纸制品的一第三半成品,仅通过所述环形运输转盘的第三分段枢转,将吸附着所述第三半成品的所述上模具旋转至一裁切作业区并将所述第三半成品放置于所述裁切作业区;以及所述裁切作业区,其左右两侧分别邻接于所述捞浆作业区与所述第二热压作业区并具有至少一刀模,用以对所述第三半成品进行裁切工序,形成所述纸制品的所述成品,其中在所述环形运输转盘的所述上模具将所述第三半成品放置于所述裁切作业区后,仅通过所述环形运输转盘的第四分段枢转,所述环形运输转盘的所述上模具旋转回到所述捞浆作业区。

17.本实用新型带来以下技术效益:与现有技术相较,本实用新型的湿纸纤维模塑成型机台具有单一横向转动装置,其根据单一横向转动装置的环形运输转盘上所划分的数个

预定方位角,将所述环形运输转盘的每一个工作周期圈的枢转分割成多个分段枢转,每一所述分段枢转用于使所述环形运输转盘依据对纸制品的不同加工次序带动一上模具沿着同一水平方向(顺时针或逆时针方向)旋转到其中一所述预定方位角进而与所述对应的加工作业区搭配作动,直到当所述环形运输转盘完成每一所述工作周期圈的旋转后所述机台即完成对同一所述纸制品的所有加工处理,由于所述环形运输转盘在每两个加工作业区间进行的每一所述分段枢转仅花费所述环形运输转盘的去程时间,减少了现有往复式移动装置所需的另一段「回程」时间,故能有效缩短生产时间,提升生产效率;其次,本实用新型的所述湿纸纤维模塑成型机台,由于通过单一横向转动装置仅仅带动上模具作水平向的旋转运动,而无需使所述上模具作下降或上升的纵向线性运动,且所述整个湿纸纤维模塑成型机台的所述多个加工作业区仅需共享同一横向转动装置,因此能够简化所述横向转动装置的结构、降低所述硬件的购置成本与维护成本;再者,本实用新型的所述湿纸纤维模塑成型机台为一种环型生产线的布置,与现有直线型生产线的布置相比,其生产投入点的位置更接近成品取出点的位置,将有利于生产调控以及原料与成品的运送,同时有利于各类连接管路(例如所述湿纸纤维模塑成型机台所需的液体连接管路、真管吸取连接管路及电力连接管路)的集中排布。

附图说明

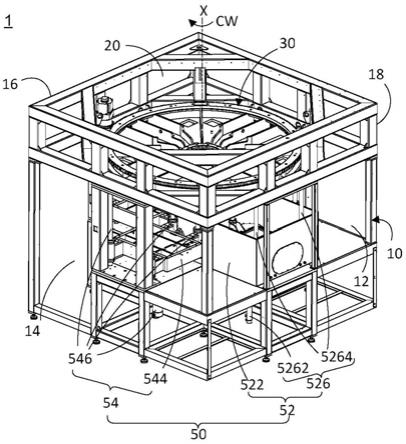

18.图1a绘示一种根据本实用新型的第一优选实施例的湿纸纤维模塑成型机台位于前方视角的立体图;

19.图1b绘示图1a的所述湿纸纤维模塑成型机台位于后方视角的立体图且所述湿纸纤维模塑成型机台已拆除所述多面架体的上层支架;

20.图1c绘示图1a的所述湿纸纤维模塑成型机台的右侧视图;

21.图1d绘示图1a的所述湿纸纤维模塑成型机台的上视图;

22.图1e绘示根据图1c的所述湿纸纤维模塑成型机台的a

‑

a分割线的剖视图;

23.图2绘示图1a的所述湿纸纤维模塑成型机台在拆除所述多面架体的上层支架与中层支架后的立体图;

24.图3a绘示图1b的所述湿纸纤维模塑成型机台的致动单元的局部放大图;

25.图3b绘示图1b的所述湿纸纤维模塑成型机台的稳平器的局部放大图;

26.图4绘示图2的所述湿纸纤维模塑成型机台的环形运输转盘与中心轴承单元的零件爆炸图;以及

27.图5绘示一种根据本实用新型的第二优选实施例的湿纸纤维模塑成型机台的前视图。

具体实施方式

28.以下各实施例的说明是配合参见附图,用以说明本实用新型可用以实施的特定实施例。本实用新型提到的方向用语,例如「上」、「下」、「前」、「后」、「左」、「右」、「内」、「外」、「侧面」等,仅是说明附图的方向。因此,使用的方向用语是用以说明及理解本实用新型,而非限定本实用新型。

29.请先参见图1a与图1b的示例,图1a绘示一种根据本实用新型的第一优选实施例的

湿纸纤维模塑成型机台1位于前方视角的立体图,以及图1b绘示图1a的所述湿纸纤维模塑成型机台1位于后方视角的立体图且所述湿纸纤维模塑成型机台1已拆除所述一体式多面架体10的上层支架,以方便观察。所述湿纸纤维模塑成型机台1为一种呈现环型排布的自动化生产线,适用于湿式纸浆模塑制程(wet

‑

pulp molding process),是用于大量生产一体成型的纸制品。所述湿纸纤维模塑成型机台1的主要结构包括:一体式多面架体10、单一横向转动装置30以及多个加工作业区50。

30.请参见图1a

‑

图1c的示例,其中图1c绘示图1a的所述湿纸纤维模塑成型机台1的右侧视图,所述一体式多面架体10是由上层、中层及下层刚性金属支架共同组成,其整体外观呈现多个位在不同方位(即前面、后面、左侧面以及右侧面)的纵向面12、14、16、 18,以及一位于所述多面架体10上方的横向面20,所述多个纵向面12、14、16、18沿着所述多面架体10的外周向围绕且共同连接至所述横向面20。于本优选实施例中,虽然所述一体式多面架体 10为一六面体,所述多个纵向面12、14、16、18为四个围绕于外周的纵向面,但不因此限定所述一体式多面架体10的几何形状及大小;于其它实施例中,所述一体式多面架体10可以根据对所述纸制品的所述不同加工次序及/或多个不同加工处理需求而进行不同几何形状及大小的组合;于其它实施例中,所述一体式多面架体10也可以排成u型或x型自动生产线的布置。

31.请参见图1a

‑

图1c的示例,所述多个加工作业区50是根据对所述纸制品的所述不同加工次序及/或多个不同的加工处理,沿着以所述湿纸纤维模塑成型机台1的纵向中心线x为基准线的顺时针方向cw分别依次排列于所述多面架体10的所述多个纵向面 12、14、16、18上,其包括:一捞浆作业区52、一第一热压作业区54、一第二热压作业区56以及一裁切作业区58;惟,不因此限定所述多个加工作业区50排列在所述多面架体10的所述多个纵向面12、14、16、18的方向,例如所述多个加工作业区50的排列方向也可以是沿着逆时针方向ccw的排列。另,于其它实施例中,所述不同加工次序及/或多个不同的加工处理可以根据对不同纸制品结构或实际需要进行不同的调整或改变,故不因此限定每一所述多个加工作业区50的设置结构。

32.请进一步参见图1a、图1d以及图2,其中图2绘示图1a的所述湿纸纤维模塑成型机台1在拆除了所述多面架体10的上层支架与中层支架后的立体图。所述捞浆作业区52位于所述纵向面12,设有一浆槽522、一位于所述浆槽522内的第一下模具524以及一第一纵向移动装置526,所述第一纵向移动装置526用于垂直向驱动所述第一下模具524从所述浆槽522内上升进而接近所述横向转动装置30的底面的上模具348,或者垂直向驱动所述第一下模具524下降至所述浆槽522内进而远离所述横向转动装置30。请进一步参见图1a、图1c以及图2,所述第一热压作业区54位于所述纵向面14并邻接于所述捞浆作业区52,具有一第二下模具544与一第二纵向移动装置546,所述第二纵向移动装置546用于垂直向驱动所述第二下模具544上升进而接近所述横向转动装置30的底面的所述上模具348,或者垂直向驱动所述第二下模具544下降回到所述第一热压作业区54进而远离所述横向转动装置30。请进一步参见图1b与图1c,所述第二热压作业区56位于所述纵向面16 并邻接于所述第一热压作业区54,具有一第三下模具564与一第三纵向移动装置566,所述第三纵向移动装置566用于垂直向驱动所述第三下模具564上升进而接近所述横向转动装置30的底面的所述上模具348,或者垂直向驱动所述第三下模具564下降回到所述第二热压作业区56进而远离所述横

向转动装置30。请进一步参见图1a至图1c,所述裁切作业区58位于所述纵向面18且其左右两侧分别邻接于所述捞浆作业区52与所述第二热压作业区56,所述裁切作业区58具有至少一刀模584与一第四纵向移动装置586,所述第三纵向移动装置586用于垂直向驱动所述至少一刀模584 上升进而接近所述横向转动装置30的底面,或者下降回到所述裁切作业区58进而远离所述横向转动装置30。

33.于本优选实施例中,所述第一纵向移动装置526、所述第二纵向移动装置546、所述第三纵向移动装置566以及所述第四纵向移动装置586的每一移动装置皆包括:至少一组用于上升或下降各个所述相应下模具524、544、564、584且以马达带动的导向螺杆或气压/液压缸的推拉捍,以及至少一对设于各个所述相应下模具524、544、564、584且用于导引各个所述相应下模具524、 544、564、584作垂直向线性运动的导杆。例如,在图1a与第3 图的示例所述第一优选实施例的所述第一纵向移动装置526,即包括一位于所述浆槽522下方的气压/液压缸5262与一对位于所述浆槽522内部的导杆5264,用于驱动所述相应第一下模具524 作垂直向的上升或下降;然而,通过气压/液压缸的推拉捍与导杆搭配驱动各个所述相应下模具524、544、564、584皆为现有技术,在此不再赘言。于其它优选实施例中,也可以使用其它种类的移动装置,只要能够实现驱动各个所述相应下模具524、544、 564、584上下移动的移动装置皆可。于本优选实施例中,所述第一下模具524、所述第二下模具544以及所述第三下模具564、所述至少一刀模584全部皆为刚性的凹型母模,但其它优选实施例中,也可以是刚性的公模。

34.另请参见图1d、图1e以及图2的示例,其中图1d绘示图1a 的所述湿纸纤维模塑成型机台1的上视图以及图1e绘示根据图 1c的所述湿纸纤维模塑成型机台1的a

‑

a分割线的剖视图,所述单一横向转动装置30,设于所述多面架体10的正上方并面对所述横向面20,其主要结构包括:一致动单元32、单一环形运输转盘 34、一稳平器36以及一中心轴承单元38,所述中心轴承单元38 衔接于所述环形运输转盘34的中心点o的位置。

35.请进一步参见图1d

‑

图1e、图2以及图4的示例,其中图4绘示图2的所述湿纸纤维模塑成型机台1的所述环形运输转盘34与所述中心轴承单元38的零件爆炸图。所述环形运输转盘34包括一上环板342、一下圆板344以及数条结构加强肋346,所述上环板342 一体形成数个沿着所述上环板342的外圆周向作环形排列的齿形结构3422。所述数条结构加强肋346分别固定连接于所述上环板 324与所述下圆板344间且分别从所述上环板342的外周缘的底边朝着所述中心轴承单元38的中心点o延伸。此外,所述环形运输转盘34的所述下圆板344设置一位于所述中心点o处并由所述纵向中心线x贯穿的中心孔洞349,所述中心孔洞349用于装设所述中心轴承单元38。请进一步参见图1e示例的所述第一优选实施例中,所述环形运输转盘34还具有多个固定悬吊于所述环形运输转盘34的所述下圆板344底面的上模具348;于本优选实施例中,所述多个上模具348的结构与大小皆相同。惟,于其它实施例中,所述环形运输转盘34的所述下圆板344底面也可以仅悬吊单一个上模具348。

36.在图1e、图2以及图4示例的本优选实施例中,所述中心轴承单元38为一种滚珠轴承部件或可滑动的轴承部件,其由一内凸固定架382、一中介滚珠轴承环384以及一固定于所述环形运输转盘 34的外衬套环386三个部件依次迭套组成并设于所述环形运输转盘34的所述中心孔洞349,所述中介滚珠轴承环384具有一用于固定连接于所述外衬套环386的外轴承环3842,以及一用于固定连接于所述内凸固定架382的内轴承环3844(见图4)。借由

所述中心轴承单元38的所述外轴承环3842与所述内轴承环3844间设置的滚珠或滑动块的设计,能使所述环形运输转盘34以所述中心轴承单元38作为一枢点(其中所述内凸固定架382为一固定不动的枢点),朝着同一水平方向(即顺时针方向cw)顺畅的旋转;然而,于其它实施例中,所述中心轴承单元38亦可以为其它型式的现有结构,只要能达到以所述中心轴承单元38作为枢点使所述环形运输转盘34作水平向旋转的功能皆可。此外,所述整个中心轴承单元38形成一位于所述中心点o处并由所述纵向中心线x贯穿的中空部389,所述中空部389对应所述中心孔洞349且同时纵向贯穿所述内凸固定架382、所述中介滚珠轴承环384以及所述外衬套环 386三个部件。

37.另请参见图2、图3a以及图3b示例的所述第一优选实施例中,其中图3a绘示图1b的所述湿纸纤维模塑成型机台1的所述致动单元32的局部放大图,以及图3b绘示图1b的所述湿纸纤维模塑成型机台1的所述稳平器36的局部放大图。所述致动单元32固定设置于所述多面架体10的上层且面对所述横向面20,进而邻近所述环形运输转盘34的所述上环板342的所述齿形结构3422的其中一部份。于本实施例中,所述致动单元32的主要结构包括一电驱马达322与一与所述电驱马达322的动力输出机械性连结的传动齿轮324,且所述传动齿轮324用于与所述环形运输转盘34的所述齿形结构3422紧密啮合,以传递所述电驱马达322的动力输出进而通过所述齿形结构3422转动所述环形运输转盘34的所述上环板342进行旋转。于本实施例中,所述电驱马达322能够根据对所述纸制品的所述不同加工次序与对应所述不同加工次序的数个不同加工时段(如通过一可程序化的控制单元程序化控制所述电驱马达322动力输出的启动、转速、多个分段枢转以及停止),动力驱动所述传动齿轮324带着所述环形运输转盘34的所述齿形结构3422一起转动,进而使所述整个环形运输转盘34进行同一水平向(如顺时针方向cw)枢转;当所述环形运输转盘34完成对每一所述纸制品(如成品)所有加工处理时,所述环形运输转盘34正好完成一整个工作周期圈(duty cycle)(即所述环形运输转盘34 以360度转回原出发点如所述捞浆作业区52)的旋转。所述稳平器 36固定设置于所述多面架体10的上层且面对所述横向面20,所述稳平器36具有一向下突起部用于向下压触所述环形运输转盘34 的所述上环板342的最外侧上方,借此避免所述环形运输转盘34 的所述齿形结构3422从一与所述传动齿轮324紧密啮合的枢转轨道上偏离(如发生上下偏移情况)。

38.请参见图1d、图1e以及图2,在所述湿纸纤维模塑成型机台 1作动时,所述致动单元32的所述电驱马达322是根据对每一所述纸制品的四个不同加工次序(例如其加工次序依次为:捞浆与预压工序

→

第一热压成型工序

→

第二热压成型工序

→

裁切工序)与其对应的四个不同加工时段,动力驱动所述传动齿轮324以及所述齿形结构3422一起转动,使所述环形运输转盘34以所述中心轴承单元38为枢点并将所述环形运输转盘34的一个工作周期圈 (one duty cycle)划分成四个预定方位角90度、180度、270度以及360度来进行分时分次的旋转,而非将所述环形运输转盘34一次性无中断的转完一整个工作周期圈(即一次性无中断的以360 度转回原出发点如所述捞浆作业区52);析言之,所述致动单元 32的所述电驱马达322是基于所述划分的四个预定方位角90度、 180度、270度以及360度,将所述环形运输转盘34完成每一所述纸制品的加工处理所需的每一整个工作周期圈(each dutycycle)的枢转分割成四个分段枢转s1、s2、s3、s4,亦即每一所述分段枢转s1、s2、s3、s4的枢转距离等同于所述对应方位角90 度、180度、270度以及360度的弧长。请进一步参见图1d、

图1e 以及图2,当所述致动单元32根据所述四段不同加工次序使所述环形运输转盘34分时分次进行所述四个分段枢转s1、s2、s3、 s4(即所述四个分段枢转的枢转次序为:s1

→

s2

→

s3

→

s4)且所述四个分段枢转s1、s2、s3、s4皆是朝同一水平方向cw(如顺时针方向)旋转时,带动所述环形运输转盘34的所述上模具348依据所述四段不同加工次序分次旋转到四个不同的预定角位置p1、p2、 p3、p4(即旋转到所述四个预定角位置的次序为:p1

→

p2

→

p3

→ꢀ

p4),后又旋转回到起始的预定角位置p1(即p4

→

p1)以进行下一个所述纸制品的工作周期圈,如此周而复始。这四个预定角位置p1、p2、p3、p4分别对应所述捞浆作业区52、所述第一热压作业区54、所述第二热压作业区56以及所述裁切作业区58。由于所述捞浆作业区52、所述第一热压作业区54、所述第二热压作业区 56以及所述裁切作业区58分别对应所述四段不同加工次序与其对应的四段不同加工处理;当所述环形运输转盘34的所述上模具 348依据其中一所述加工次序分次旋转到其中一所述预定角位置 (如p1)时,所述对应的加工作业区(如所述捞浆作业区52)与所述上模具348两者搭配作动进而对每一所述纸制品进行所述对应的加工处理(如进行捞浆与预压工序),以及当所述环形运输转盘34 完成每一个工作周期圈的旋转,所述上模具348都已通过所述四个不同预定角位置p1、p2、p3、p4,即已经分别与所述捞浆作业区52、所述第一热压作业区54、所述第二热压作业区56以及所述裁切作业区58搭配作动后,所述湿纸纤维模塑成型机台1即完成所述纸制品的成品。

39.于其它优选实施例中,通过所述致动单元32的所述电驱马达 322,所述环形运输转盘34的所述上模具348能够在每一所述预定角位置(如起始的预定角位置p1)上暂留一段对应的时间后再枢转到下一个邻近的所述预定角位置如下一个预定角位置p2,进而使所述多个分段枢转s1、s2、s3、s4间分别间隔/穿插多段暂留时间,所述多段暂留时间即分别对应所述捞浆作业区52、所述第一热压作业区54、所述第二热压作业区56以及所述裁切作业区58 分别花费的所述数个不同加工时段;更进一步来说,所述上模具 348在每一所述预定角位置p1、p2、p3、p4的所述对应暂留时间的长度等同于所述捞浆作业区52、所述第一热压作业区54、所述第二热压作业区56以及所述裁切作业区58分别花费的所述对应加工时段。于其它优选实施例中,所述致动单元32的所述电驱马达322能够根据不同纸制品所需的不同加工次序与四段以上的加工处理,将所述环形运输转盘34划分成四个以上的预定方位角来进行分时分次的旋转,亦即将所述环形运输转盘34的每一工作周期圈的枢转分割成四个以上的分段枢转。

40.请进一步参见图1d

‑

图1e以及图2的示例,在所述环形运输转盘34的每一个工作周期圈(each duty cycle)中,所述致动单元32 的所述电驱马达322根据所述四个不同加工次序与对应到所述四个不同加工次序的四个不同的加工时段,驱使所述环形运输转盘 34的所述上模具348以顺时针方向cw(从预定角位置p4)旋转到所述初始预定角位置p1以面对位于所述纵向面12的所述捞浆作业区52,所述捞浆作业区52的所述第一纵向移动装置526驱动所述第一下模具524朝下移动至所述浆槽522中捞集湿纸纤,捞集的所述湿纸纤在所述第一下模具524的表面形成一层湿胚体(通过真空吸取水分);接着,所述第一纵向移动装置526驱动吸附着所述湿胚体的所述第一下模具524一起朝上移动进而与所述横向转动装置30的所述环形运输转盘34的所述上模具348合模且同时对所述湿胚体预压与真空吸取其所含水分,使所述湿胚体被真空吸附在所述上模具384的底面上进而形成所述纸制品的一第一半成品。

41.接着,参见图1c、图1d以及图2的示例,所述致动单元32的所述电驱马达322驱使所述环形运输转盘34的所述上模具348与其真空吸附的所述第一半成品一起从所述预定角位置p1以顺时针方向cw旋转到下一所述预定角位置p2(对应的预定方位角为 90度)以面对位于所述纵向面14的所述第一热压作业区54,亦即所述环形运输转盘34仅进行第一分段s1(0度到90度的预定方位角枢转),使吸附着所述第一半成品的所述上模具348旋转至所述第一热压作业区54;接着,所述第一热压作业区54的所述第二纵向移动装置546驱动所述第二下模具544朝上移动进而与吸附着所述第一半成品的所述上模具348加压合模以对所述第一半成品进行一第一热压成型工序(同时真空吸取所述第一半成品所含的水分),使所述第一半成品被真空吸附在所述上模具348的所述底面上进而形成所述纸制品的一第二半成品。

42.接着,参见图1d

‑

图1e以及图2的示例,所述致动单元32的所述电驱马达322驱使所述环形运输转盘34的所述上模具348与其真空吸附的所述第二半成品一起从所述预定角位置p2以顺时针方向cw旋转到下一所述预定角位置p3(对应的预定方位角为180 度)以面对位于所述纵向面16的所述第二热压作业区56,即所述环形运输转盘34仅进行第二分段枢转s2(90度到180度的预定方位角枢转),使吸附着所述第二半成品的所述上模具348旋转至所述第二热压作业区56;接着,所述第二热压作业区56的所述第二纵向移动装置566驱动所述第二上模具564朝上移动进而与吸附着所述第二半成品的所述上模具348加压合模以对所述第二半成品进行一热压成型工序(同时真空吸取所述第二半成品所含的水分),使所述第二半成品被真空吸附在所述上模具348的所述底面上进而形成所述纸制品的一第三半成品。

43.接着,参见图1c、图1d以及图2的示例,所述致动单元32的所述电驱马达322驱使所述环形运输转盘34的所述上模具348与其真空吸附的所述第三半成品一起从所述预定角位置p3以顺时针方向cw旋转到下一所述预定角位置p4(对应的预定方位角为 270度)以面对位于所述纵向面18的所述裁切作业区58,即所述环形运输转盘34仅进行第三分段枢转s3(180度到270度的预定方位角枢转),使吸附着所述第三半成品的所述上模具348旋转至所述裁切作业区58且所述上模具348将所述第三半成品放置于所述裁切作业区58;接着,所述裁切作业区58的所述至少一刀模584对所述第三半成品进行裁切工序,进而形成所述纸制品的所述成品。在所述环形运输转盘34的所述上模具348将所述第三半成品放置于所述裁切作业区58后,所述致动单元32的所述电驱马达 322再度驱使所述环形运输转盘34带领着的所述上模具348从所述预定角位置p4以顺时针方向cw旋转到下一个所述预定角位置 p1(对应的预定方位角为360度)以再度面对位于所述纵向面12的所述捞浆作业区52,亦即所述环形运输转盘34仅进行第四分段枢转s4(270度到360度的预定方位角枢转),使所述环形运输转盘的所述上模具348旋转回到所述捞浆作业区52,代表已完成加工所述纸制品的一个工作周期圈(duty cycle)并开始进行下一个纸制品的加工处理的工作周期圈。

44.请参见图4及图5的示例,图5为一根据本实用新型的一第二优选实施例的湿纸纤维模塑成型机台1’,其相较于图4的湿纸纤维模塑成型机台1,不同处在于:所述湿纸纤维模塑成型机台1’新增两个可作360度水平向旋转上下迭置于所述环形运输转盘34 上方的万向接头70,且如图4示例的所述中心轴承单元38内部形成的所述中空部389能够允许数个不同用途的连接管路60、62通过,例如电力连接管路60与真空吸取连接管路62。所述电力连接管路60的一端用于连通至所述上模具348以对所述上模具348提供电热功用,所述电力连接

管路60的另一相对端连接至位于上方的所述万向接头70以进入所述中空部389(如图4的示例)内,进而连通至电源;所述真空吸取连接管路62的一端连通至所述上模具 348以对所述上模具348提供真空吸取与真空吸附的功用,所述真空吸取连接管路62的另一相对端连接至位于下方的所述万向接头70以进入所述中空部389(如图4的示例)内,进而连通至一真空吸取部件(如真空帮浦)。通过所述万向接头70能够作水平向旋转 360度的功能,当所述环形运输转盘34在进行同一方向枢转时,所述万向接头70能够带动所述数个不同用途的连接管路60,62一起旋转但避免所述数个不同用途的连接管路60,62纠缠在一起。

45.本实用新型提供的技术效益为:与现有技术相较,依据本实用新型的湿纸纤维模塑成型机台1、1’具有单一横向转动装置30,所述横向转动装置30依据数个不同加工次序进行多个分段枢转 s1、s2、s3、s4,所述多个分段枢转s1、s2、s3、s4分次分时带动同一上模具348沿着同一水平方向cw旋转进而与多个加工作业区50依次搭配作动,即完成对每一所述纸制品的所有加工处理,由于所述横向转动装置30在每两个加工作业区间进行的每一所述分段枢转s1、s2、s3、s4仅花费所述横向转动装置30的去程时间,减少了如现有往复式移动装置所需要另一段「回程」时间,故能有效缩短生产时间,提升生产效率;其次,本实用新型的所述湿纸纤维模塑成型机台1、1’,由于仅通过单一横向转动装置 30带动所述上模具348作水平向cw的旋转运动,而无需使所述上模具348作下降或上升的纵向线性运动,且所述整个湿纸纤维模塑成型机台1、1’的所述多个加工作业区50仅需共享同一横向转动装置30,因此能够简化所述横向转动装置30的整体结构、降低所述硬件的购置成本与维护成本;再者,本实用新型的所述湿纸纤维模塑成型机台1、1’为一种环型生产线的布置,与现有直线型生产线的布置相比,其生产投入点的位置更接近成品取出点的位置,将有利于生产调控以及原料与成品的运送,同时有利于各类连接管路(例如所述湿纸纤维模塑成型机台1、1’所需的液体连接管路、真管吸取连接管路及电力连接管路)的集中排布。

46.以上仅是本实用新型的优选实施方式,应当指出,对于本实用新型所属技术领域中具有通常知识者,在不脱离本实用新型之精神和范围内,当可做出各种之更动和润饰,因此本实用新型之保护范围当视后附之申请专利范围所界定者为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1