一种48k碳纤维原丝的制备方法、48k碳纤维原丝及48k碳纤维与流程

1.本发明属于大丝束碳纤维的制作技术领域,具体地说,涉及一种48k碳纤维原丝的制备方法、48k碳纤维原丝及48k碳纤维。

背景技术:

2.碳纤维属于高性能新型纤维材料,它具有高比强度、高比模量、热膨胀系数小、密度低、耐高温、耐化学腐蚀等一系列优异性能,在航空航天、工业能源、生物医学及体育娱乐业等领域应用广泛。

3.聚丙烯腈纤维原丝是生产碳纤维的主要原料,也是一种广泛应用于服装、装饰、建筑以及阻燃纤维制备等领域的高分子纤维材料。聚丙烯腈纤维原丝按照每一束原丝内含有名义单根纤维的数量可分为两类,一类为小丝束,另一类为大丝束;例如:3k聚丙烯腈纤维的一束原丝内含有名义单根纤维数量为3000根;24k聚丙烯腈纤维的一束原丝内含有名义单根纤维数量为24000根。1k~3k聚丙烯腈纤维属于小丝束,主要用于航空航天、军工等领域,12k~25k聚丙烯腈纤维属于大丝束,主要用于工业民用领域。

4.目前,碳纤维原丝生产主要集中在1k/3k/6k/12k品种,25k及以上品种丝束基本处于研究开发阶段。丝束中单丝根数数量高,越利于碳化过程中提高碳化产品产量,也利于提高碳纤维制品材料时的铺放和编制效率,从而大大降低整个产品制造链的制造成本。调查分析25k产品可提高原丝和碳化生产效率30%以上,成本下降20~30%。

5.24k原丝的生产主要以干喷湿纺为主,具体为2根12k合并或是4根6k合并,不但降低了生产效率也造成质量不稳定。因此研究和开发独特与先进的大丝束生产工艺,是一项技术瓶颈和挑战,打破这项技术瓶颈,则解决了大丝束产品产业化规模化发展的战略性问题,在碳纤维行业具有十分重要的战略性意义。

6.有鉴于此,特提出本发明。

技术实现要素:

7.本发明要解决的技术问题在于克服现有的大丝束生产制备难度大、生产效率低和生产质量差的问题,提供一种48k碳纤维原丝的制备方法、48k碳纤维原丝及48k碳纤维。

8.为解决上述技术问题,本发明采用如下技术方案:

9.一种48k碳纤维原丝的制备方法,包括:

10.1)丙烯腈、丙烯酸甲酯和衣康酸经水相悬浮聚合反应得到聚合物,再经过滤、烘干得到粉状聚合物;

11.2)将粉状聚合物溶解于dmac中,得到纺丝原液;

12.3)将纺丝原液通过孔数为48000的喷丝板喷丝,喷丝板上喷丝孔的孔径与喷丝速度成负相关关系,喷丝后送入凝固浴成型得到初生纤维,初生纤维经水洗、上油、烘干、牵伸得到原丝。

13.进一步地,所述喷丝速度为10~50m/min,喷丝孔的孔径为40~80μm;

14.优选的,喷丝板上喷丝孔的孔间距与孔径的比为3.75-5.625;

15.优选的,孔间距为0.15~0.45mm;

16.优选的,喷丝板上孔的长径比为1.2~2.0。

17.大丝束生产技术的关键技术之一是喷丝板规格的设计。本发明采用的是单独的48k生产工艺方式,而不是多板合并的生产方式,提高了生产效率,简化了生产流程。。

18.本发明中,喷丝板的孔间距为0.15~0.45mm,喷丝板上喷丝孔的孔径为40~80μm,孔的长径比为1.2~2.0。这种设计可以保证由喷丝板的孔喷出的初生纤维周围有足够体积的扩散凝固浴液,使得纤维在凝固浴双扩散的质量稳定,制得的大丝束原丝质量均一。

19.48k品种大丝束纺丝生产工艺,相对于24k大丝束生产纺丝速度一般低20~~40%,从而保证单板出丝速度缓慢,增长凝固浴初生纤维反应成型时间,从而保证质量稳定。但从单板出丝数量上相比24k品种提升100%,综合来讲产能提升约60%~~80%,因此仍具有较高的生产效率和较低的生产成本的特性。

20.进一步地,所述步骤3)中的水洗为梯级水洗方式,水洗后得到的原丝中dmac含量小于等于500ppm;

21.优选的,所述梯级水洗的级数为8~12级,梯级水洗的温度为70~99℃,梯级水洗的用水量为原丝重量的8~14倍;

22.优选的,梯级水洗的级数为10级;

23.优选的,梯级水洗的温度为89℃;

24.优选的,梯级水洗的用水量为原丝重量的10倍。

25.大丝束原丝生产中,丝束溶剂残留是一项技术难题,因为单股丝束内原丝根数增加较多,溶剂去除技术同样是一项关键技术。实验摸索后,采用梯级水洗方式,提高水洗效率。

26.进一步地,步骤(3)中牵伸的总倍数为6~19倍;优选8~15倍;优选9~10倍;

27.优选的,所述牵伸包括湿区牵伸、干区牵伸,所述湿区牵伸为在水洗过程中进行牵伸,所述干区牵伸为在烘干过程中进行牵伸,所述湿区牵伸的牵伸倍数为3~10倍,所述干区牵伸的牵伸倍数为1.0~3.0倍。

28.牵伸的主要目的是通过牵伸提高纤维的分子取向度,改善其物理——机械性能。在牵伸过程中大分子或聚集态结构单元发生舒展并沿纤维轴取向排列,同时还伴随着相态的变化以及其它结构特征的变化。

29.在牵伸时,纤维低序区的大分子沿纤维轴向的取向度大大提高,同时伴有密度、结晶度等其它结构方面的变化。本发明通过对上述成型的单丝牵伸倍数为6~19倍进行牵伸,由于纤维内大分子沿纤维轴取向,形成并增加了氢键、偶极键以及其它类型分子间力,纤维承受外加张力的分子链数目增加了,从而使纤维的断裂强度显著提高,耐磨性和对各种不同类型形变的耐疲劳强度亦明显提高。

30.牵伸的总倍数为湿区牵伸与干区牵伸的乘积,湿区牵伸是在水洗过程中牵伸,因此湿区牵伸的玻璃化温度条件一般在100℃以下,完成第一阶段的湿态丝束可牵伸过程;第二段牵伸为干区牵伸,丝束经过烘干设备牵伸温度更高,一般在100~180℃,使丝束在更高的温度区域内完成牵伸和分子排序,从而进一步提高原丝强度。

31.进一步地,步骤3)中,烘干的温度为140~150℃,烘干过程中使用的烘干辊的个数

为20~30个;

32.优选的,烘干辊的个数为25个。

33.进一步地,步骤2)中,将粉状聚合物溶解于dmac中,升温至70~90℃,得到过滤胶,控制过滤胶的温度为30~95℃,并进行脱泡,脱泡后过滤得到滤液,调节滤液的温度为50~80℃,得到纺丝原液;

34.优选的,粉状聚合物与dmac的质量比为18~25:82~75;

35.优选的,脱泡过程中,脱泡塔的真空度为90~100kpa。

36.进一步地,步骤(1)中,水相悬浮聚合反应得到的聚合物的特性粘度为0.20~0.25,所述粉状聚合物的重均分子量大于等于60000;

37.优选的,所述粉状聚合物的重均分子量为60000~100000。

38.进一步地,步骤3)中dmac凝固浴的浓度为40%~70%;上油浓度为0.5~4.0%。

39.本发明还公开一种48k碳纤维原丝,所述48k碳纤维原丝的线密度为4.32~8.64g/m,取向度为71~76%,结晶度为81~84%,纤度cv值为6~13%;

40.优选的,原丝线密度的cv值在9000m长度上小于等于2%;

41.优选的,原丝的毛丝率为0.08~0.26%,断裂伸长率为13.2~14.5%,断裂强度为5.8~6.9cn/dtex;

42.优选的,原丝的回潮率为0.7~1.1%,dmac含量小于等于500ppm,含油率为1.1~1.6%;

43.优选的,原丝的dmac含量小于等于100ppm;

44.优选的,原丝的断裂伸长率为14.5%,断裂强度为6.9cn/dtex,纤度cv值为6%,回潮率为0.7%,含油率为1.1%,毛丝率为0.08;取向度为76%,结晶度为84%;

45.优选的,所述48k碳纤维原丝由上述技术方案任一所述的制备方法制备。

46.本发明还公开一种48k碳纤维,碳纤维的断裂伸长率为1.5~2.0%,断裂强度为3.7~4.8gpa;

47.优选的,所述碳纤维由权利要求9所述的碳纤维原丝制成。

48.采用上述技术方案后,本发明与现有技术相比具有以下有益效果:

49.采用本发明的制备方法,能够解决合并喷丝板生产大丝束效率低的问题,从而降低生产成本30~40%,提升产能约60%~80%。通过本发明的制备方法制备得到的48k碳纤维原丝的产品性能指标较好,能够满足碳化及下游工业民用的指标性能要求,在国内碳纤维发展史上具有技术里程碑式的意义。

具体实施方式

50.为使本发明实施例的目的、技术方案和优点更加清楚,下面对实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。

51.实施例1

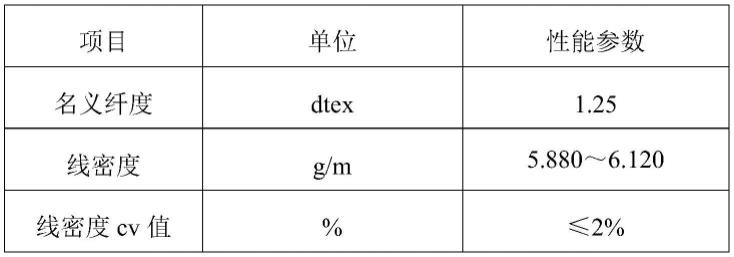

52.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为2.6:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.25;

53.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去

盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为80000;

54.3)将粉状聚合物溶解于dmac中,经升温至80℃,得到过滤胶,控制过滤胶的温度为60℃、脱泡、过滤得到滤液、调节滤液的温度为60℃,得到纺丝原液;

55.其中,粉状聚合物与dmac的质量比为23:77,脱泡过程中,脱泡塔的真空度为95kpa;

56.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.45mm,喷丝板上喷丝孔的孔径为60μm,并以20m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到线密度为5.880~6.120g/m的原丝;

57.其中,dmac凝固浴的浓度为50%,上油浓度为2.0%;牵伸的总倍数为12倍,其中湿区牵伸的牵伸倍数为8倍,干区牵伸的牵伸倍数为1.5倍;烘干的温度为150℃,烘干过程中使用的烘干辊的个数为25个;

58.水洗为梯级水洗方式,梯级水洗的级数为10级,梯级水洗的温度为89℃,梯级水洗的用水量为原丝重量的10倍,水洗后得到的原丝中dmac含量为400~500ppm;

59.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

60.实施例2

61.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3.5:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.20;

62.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为60000;

63.3)将粉状聚合物溶解于dmac中,经升温至70℃,得到过滤胶,控制过滤胶的温度为30℃、脱泡、过滤得到滤液、调节滤液的温度为50℃,得到纺丝原液;

64.其中,粉状聚合物与dmac的质量比为18:82,脱泡过程中,脱泡塔的真空度为90kpa;

65.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.20mm,喷丝板上喷丝孔的孔径为80μm,并以10m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到线密度为4.32g/m的原丝;

66.其中,dmac凝固浴的浓度为40%,上油浓度为0.5%;牵伸的总倍数为6倍,其中湿区牵伸的牵伸倍数为3倍,干区牵伸的牵伸倍数为2倍;烘干的温度为140℃,烘干过程中使用的烘干辊的个数为20个;

67.水洗为梯级水洗方式,梯级水洗的级数为8级,梯级水洗的温度为70℃,梯级水洗的用水量为原丝重量的8倍,水洗后得到的原丝中dmac含量为500ppm;

68.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

69.实施例3

70.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.23;

71.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

72.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

73.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

74.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.25mm,喷丝板上喷丝孔的孔径为40μm,并以25m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到线密度为8.64g/m的原丝;

75.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为11.6倍,其中湿区牵伸的牵伸倍数为6.6倍,干区牵伸的牵伸倍数为1.75倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

76.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

77.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

78.实施例4

79.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.23;

80.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

81.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

82.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

83.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.15mm,喷丝板上喷丝孔的孔径为50μm,并以30m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

84.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为19倍,其中湿区牵伸的牵伸倍数为10倍,干区牵伸的牵伸倍数为1.9倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

85.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

86.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

87.实施例5

88.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.23;

89.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

90.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为

95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

91.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

92.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.30mm,喷丝板上喷丝孔的孔径为70μm,并以20m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

93.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为8倍,其中湿区牵伸的牵伸倍数为4倍,干区牵伸的牵伸倍数为2倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

94.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

95.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

96.实施例6

97.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.24;

98.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

99.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

100.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

101.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.35mm,喷丝板上喷丝孔的孔径为65μm,并以25m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

102.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为15倍,其中湿区牵伸的牵伸倍数为5倍,干区牵伸的牵伸倍数为3倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

103.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

104.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

105.实施例7

106.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.24;

107.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

108.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

109.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

110.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.35mm,喷丝板上喷丝孔的孔径为65μm,并以25m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

111.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为9倍,其中湿区牵伸的牵伸倍数为4.5倍,干区牵伸的牵伸倍数为2倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

112.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

113.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

114.实施例8

115.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.24;

116.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

117.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

118.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为100kpa;

119.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.35mm,喷丝板上喷丝孔的孔径为65μm,并以25m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

120.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为10倍,其中湿区牵伸的牵伸倍数为5倍,干区牵伸的牵伸倍数为2倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

121.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

122.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

123.实施例9

124.1)将97.5wt%丙烯腈、1.5wt%丙烯酸甲酯和1.0wt%衣康酸三种单体混合得到混合物,再将所得混合物连续加至水溶剂中以调节混合物浓度,其中水和混合物的质量比为3:1,然后进行水相悬浮聚合反应得到聚合物,聚合物的特性粘度为0.24;

125.2)聚合物经螯合反应终止,用汽提塔脱出未反应的单体,然后经水洗过滤机除去盐分、水分,造粒成型后经烘干得到粉状聚合物,所述粉状聚合物的重均分子量为100000;

126.3)将粉状聚合物溶解于dmac中,经升温至90℃,得到过滤胶,控制过滤胶的温度为95℃、脱泡、过滤得到滤液、调节滤液的温度为80℃,得到纺丝原液;

127.其中,粉状聚合物与dmac的质量比为25:75,脱泡过程中,脱泡塔的真空度为

100kpa;

128.4)将纺丝原液通过孔数为48000的喷丝板,喷丝板的孔间距为0.35mm,喷丝板上喷丝孔的孔径为65μm,并以25m/min的速度喷丝后,进入dmac凝固浴得到初生纤维;初生纤维经水洗、牵伸、上油、烘干、定型得到碳纤维原丝;

129.其中,dmac凝固浴的浓度为70%,上油浓度为4%;牵伸的总倍数为9.5倍,其中湿区牵伸的牵伸倍数为9.5倍,干区牵伸的牵伸倍数为1倍;烘干的温度为145℃,烘干过程中使用的烘干辊的个数为30个;

130.水洗为梯级水洗方式,梯级水洗的级数为12级,梯级水洗的温度为99℃,梯级水洗的用水量为原丝重量的14倍,水洗后得到的原丝中dmac含量为100ppm;

131.5)原丝经低温碳化、高温碳化、表面处理、干燥、上浆、干燥得到碳纤维。

132.试验例1

133.本试验例对实施例1得到的原丝的性能参数进行了检测,具体包括原丝的线密度、线密度cv值、单纤纤度、纤度cv值、断裂强度、断裂伸长率、含油率、回潮率、取向度、结晶度和dmac含量等。检测结果如下表1所示:

134.表1:

[0135][0136][0137]

由表1可知,通过上述制备方法制备得到的碳纤维原丝的具有较大的取向度和结

晶度。碳纤维原丝的结晶度越高,结晶区所占整根纤维的百分比就越大,因为结晶区结构致密、密度大、分子间有较多坚固连接点,致使纤维的拉伸强度、初始模量、硬度、尺寸稳定性、密度会相应增大。原丝的取向度越高,纤维的强度、模量也越高。原丝的力学性能较好,既解决了合并喷丝板生产大丝束效率低的问题,又使得产品性能指标能得到了保证和满足。

[0138]

由实施例1的碳纤维原丝制备得到的碳纤维的断裂伸长率为1.5~2.0%,断裂强度为3.7~4.8gpa,即得到的碳纤维的力学性能优异。

[0139]

此外,本发明还对实施例1得到的原丝的毛丝率进行了监测,其中毛丝率=毛丝轴数/总轴数。

[0140]

本发明中,毛丝检测标准如下表2所示:

[0141]

表2:

[0142][0143]

根据表2的检测标准,若检测的单轴原丝中,毛丝不符合表2中的检测标准,则视为该轴原丝不合格,即为毛丝轴。

[0144]

本发明实施例1的原丝的毛丝率如下表3所示:

[0145]

表3:

[0146]

总轴数(个)毛丝轴数(个)毛丝率%76520.26109820.18132310.08

[0147]

根据表3可知,由实施例1制备的48k原丝的毛丝率低。即通过本发明制备得到的原丝品质好,且成产效率高。

[0148]

试验例2

[0149]

本试验例中,以实施例1的制备方法制备,其中,控制纺丝速度为55m/min,纺丝原液的固含量为16%,出胶量为1.485l/min,得到的碳纤维原丝的线密度为4.32g/m。

[0150]

试验例3

[0151]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为60m/min,纺丝原液的固含量为17%,出胶量为1.609l/min,得到的碳纤维原丝的线密度为4.56g/m。

[0152]

试验例4

[0153]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为65m/min,纺丝原液的固含量为19%,出胶量为1.642l/min,得到的碳纤维原丝的线密度为4.8g/m。

[0154]

试验例5

[0155]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为70m/min,纺丝原液的固含量为19.5%,出胶量为1.809l/min,得到的碳纤维原丝的线密度为5.04g/m。

[0156]

试验例6

[0157]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为80m/min,纺丝原液的

固含量为20%,出胶量为2.112l/min,得到的碳纤维原丝的线密度为5.28g/m。

[0158]

试验例7

[0159]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为90m/min,纺丝原液的固含量为20.5%,出胶量为2.423l/min,得到的碳纤维原丝的线密度为5.52g/m。

[0160]

试验例8

[0161]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为100m/min,纺丝原液的固含量为21%,出胶量为2.742l/min,得到的碳纤维原丝的线密度为5.76g/m。

[0162]

试验例9

[0163]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为110m/min,纺丝原液的固含量为21.05%,出胶量为3.260l/min,得到的碳纤维原丝的线密度为6.24g/m。

[0164]

试验例10

[0165]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为120m/min,纺丝原液的固含量为21.5%,出胶量为3.616l/min,得到的碳纤维原丝的线密度为6.48g/m。

[0166]

试验例11

[0167]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为130m/min,纺丝原液的固含量为21.5%,出胶量为4.063l/min,得到的碳纤维原丝的线密度为6.72g/m。

[0168]

试验例12

[0169]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为135m/min,纺丝原液的固含量为22%,出胶量为4.271l/min,得到的碳纤维原丝的线密度为6.96g/m。

[0170]

试验例13

[0171]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为140m/min,纺丝原液的固含量为21.5%,出胶量为4.688l/min,得到的碳纤维原丝的线密度为7.2g/m。

[0172]

试验例14

[0173]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为145m/min,纺丝原液的固含量为21.5%,出胶量为5.179l/min,得到的碳纤维原丝的线密度为7.68g/m。

[0174]

试验例15

[0175]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为148m/min,纺丝原液的固含量为22%,出胶量为5.489l/min,得到的碳纤维原丝的线密度为8.16g/m。

[0176]

试验例16

[0177]

本试验例中,以实施例1的制备方法,其中,控制纺丝速度为150m/min,纺丝原液的固含量为21.5%,出胶量为6.028l/min,得到的碳纤维原丝的线密度为8.64g/m。

[0178]

本发明对试验例2至试验例16的48k碳纤维原丝的性能进行了检测,结果如下表4所示:

[0179]

表4:

[0180][0181]

由上表可知,本发明中48k碳纤维原丝的线密度为4.32~8.64 g/m,断裂强度为5.8~6.9cn/dtex,断裂伸长率为13.2~14.5%,含油率为1.1~1.6%,回潮率为0.7~1.1%,纤度cv值为6~13%,dmac含量小于等于500ppm。即由本发明制备得到的碳纤维原丝力学性能好,含油率和回潮率低,且纤度cv值较小,性能稳定。

[0182]

此外,本发明的碳纤维原丝的取向度为71~76%,结晶度为81~84%,有助于提升碳纤维原丝的物理性能,进一步提升碳纤维原丝的耐磨性和对各种不同类型形变的耐疲劳强度。

[0183]

本发明中,原丝线密度的cv值在9000m长度上小于等于2%,也即本发明中生产得到的碳纤维原丝的线密度稳定性好,产品的均一性和稳定性高,有利于大规模生产,且生产成本降低30~40%,产能提升60%~80%。

[0184]

以上所述仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本发明的技术人员在不脱离本发明技术方案范围内,当可利用上述提示的技术内容作出些许变动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对

以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1