一种联产生物基水溶肥的酸法制浆新工艺

1.本技术属于生物质深加工与应用领域,涉及制浆造纸、新材料及水溶肥等广泛领域,具体的涉及一种联产生物基水溶肥的酸法制浆新工艺。

背景技术:

2.生物质规模化、低成本加工及全价利用是人类社会发展的根本方向,制浆造纸和生物基材料是符合可持续发展战略要求的具有巨大发展潜力的国民经济基础产业。

3.中国纸品的浆年用量超过1亿吨,由于森林禁伐、生态环境保护使制浆原料和生产受限,导致目前原浆产能不足2000万吨/年。废纸再生虽然是造纸原料的主要途径,但存在浆回收率仅70%左右,回收浆质量和安全性差,回收加工过程及产品存在严重二次污染等问题。我国2021年1月1日已全面禁止废纸进口,全面收紧的限废令使造纸行业的浆原料供应出现了巨大缺口,制浆造纸行业面临多重挑战,许多制浆造纸厂由于原料无法保证,不能达标,能耗大、成本高等原因被迫大量关闭。显然,因地制宜大力发展非木材原料的清洁制浆及生物质全价利用技术,可以更好实施产业链自主可控和乡村振兴战略,可以有力推动有“白色冶金”之誉的万亿级绿色制浆造纸及新材料产业的快速发展。显然,开发和充分利用秸秆、加工剩余物、竹子、芦竹、芦苇等丰富的生物质原料,创新清洁制浆生产工艺,实现“木材替代”和生态发展意义重大。

4.竹子是生长最快的植物之一,特别是人工培育的超级芦竹和优势牧草的干基产量可达5吨/亩以上,是具生态修复和“碳中和”巨大价值的优势资源型植物,秸秆制浆由于浓缩结垢导致碱回收困难,各地常见的主要竹种-毛竹由于竹材粗壮致密成浆困难。显然,开发可破解上述难题,克服制浆造纸行业的技术瓶颈,可广泛适用于各种植物原料(包括难成浆的毛竹、最有生态修复价值和生长优势并能机械化收割的资源型植物——芦竹和“绿洲一号”菌草及秸秆等原料)的全价和低成本利用,高得率生产高品质本色浆料的清洁制浆工艺,就是具有“颠覆性”的可以解决行业痛点的生物质分拆解聚技术,也是发展生物基产业链的重点、亮点和支点。

技术实现要素:

5.我们在研究中发现,亚硫酸钙的溶度积为3.1

×

10-7

(25℃),比硫酸钙4.93

×

10-5

(25℃)低二个数量级;而亚硫酸氢钙却极易溶于水,水溶液的ph可在3-5范围内调节,而亚硫酸溶液的ph在2.5左右,其酸性可以很好地中和木质素盐沉淀出木质素。基于亚硫酸氢钙的低成本,易水溶,具有酸性,并且二价钙离子具有较大体积能够有效结合并中和负离子的静电排斥作用的特点,我们推测其有可能在较低温度、较短时间和较少用量下通过酸催化作用对木质素分子结构中的双键进行加成,借助体积较大的钙离子对中间产物磺酸基的结合能力可以降低磺酸基负离子间的静电排斥作用,维持亚硫酸钙对木质素大分子的持续加成磺化,可以克服中性或碱性条件下亚硫酸钙无法水溶,可溶性的亚硫酸钠、钾、铵盐需要更大用量、更高温度和更长时间下并且活性差,浆料颜色太深等不足,有效避免水解和聚合

副反应。有可能开辟通过植物原料在弱酸性条件下加成磺化实现植物原料分拆解聚,低成本高得率获得本色浆料的新途径。

6.本研发团队针对以上技术及原理分析,通过大量实验摸索和工艺优化,成功开发了一种联产生物基水溶肥的酸法制浆新工艺。酸法制浆新工艺采用亚硫酸氢钙与其用量五分之一左右具有催化促进作用的硫酸作为拆分剂,实现了对包括毛竹等难制浆原料在内的所有植物原料的有效软化,大幅降低了拆分剂用量、降低制浆中的蒸煮温度和蒸煮压力,显著提高了浆料的品质、得率和白度,并同时可联产木质素磺酸钙水溶肥。

7.具体的,本发明提供了一种联产生物基水溶肥的酸法制浆新工艺,酸法制浆新工艺为:采用强酸催化的低用量亚硫酸氢钙作为拆分剂在较低的浸泡及蒸煮温度和压力下对各种植物原料进行软化制浆,强酸催化的低用量亚硫酸氢钙能够显著提升对难制浆的各种植物原料的软化能力,大幅提高浆料得率和白度,同时能够联产包含木质素磺酸钙的水溶肥产品。

8.优选的,所述强酸为硫酸或硫酸溶液,所述低用量亚硫酸氢钙是指亚硫酸氢钙的用量为植物原料绝干质量的5%-20%。

9.优选的,上述酸法制浆新工艺中,所述新工艺为:植物原料绝干质量与亚硫酸氢钙溶液的固液比为1∶3-10,亚硫酸氢钙溶液中亚硫酸氢钙的用量为植物原料绝干质量的5%-20%,亚硫酸氢钙溶液用硫酸或硫酸溶液调节ph值为1-5,浸泡及蒸煮温度为80-130℃,蒸煮时间为2-6h,然后进行搓揉、磨浆、过滤、洗涤、过滤得到本色浆料。

10.优选的,上述酸法制浆新工艺中,所述亚硫酸氢钙溶液中亚硫酸氢钙的用量为植物原料绝干质量的10%左右,亚硫酸氢钙溶液中亚硫酸氢钙浓度为2%左右,亚硫酸氢钙溶液用硫酸或硫酸溶液调节ph值为1.5左右,浸泡及蒸煮温度为100-130℃,蒸煮时间为3小时左右。

11.优选的,上述酸法制浆新工艺中,所述所述“左右”是指本领域技术人员能够理解的小幅度变化范围,例如用量10%左右为用量9-11%;浓度为2%左右为浓度为1.5-2.5%;ph值为1.5左右为ph值为1.3-1.7,3小时左右为2.5-3.5小时。

12.优选的,上述酸法制浆新工艺中,所述磨浆后的物料中添加0.5wt%-10wt%的硫酸铝,添加硫酸铝可显著增加浆料强度,提高得浆率,包括难成浆的毛竹在内的各种植物原料的风干本色浆料得率为75%-95%。

13.研究发现,酸法浆料与碱法浆料混合抄纸或在磨浆后的物料中添加一定量的硫酸铝都可显著增加浆料强度,达到化学浆品质要求;按本方法制浆,植物原料不同浆得率和品质虽存在差异,但能使包括难成浆的毛竹在内的各种植物原料的风干本色浆料得率提高。

14.上述酸法制浆新工艺可以实现显著节能降耗和高得率制浆,可根据需要联产多功能生物基水溶肥,并很好破解秸秆高附加值利用和毛竹等原料难制浆问题,大大拓展制浆原料范围,促进植物原料的全价高附加值利用,可大幅降低本色浆料及水溶肥的生产成本。上述酸法制浆新工艺中,所述强酸催化的低用量亚硫酸氢钙拆分剂不但水溶性好,而且来源广泛,廉价安全,可巧借碱法工艺再生的亚硫酸钙副产物进行转化,进一步节能降耗和大幅降低酸法工艺生产成本;特别是可以利用二氧化硫及脱硫灰等工业三废作为原料,产品生产成本低,绿色安全。

15.优选的,上述酸法制浆新工艺中,亚硫酸氢钙原料通过二氧化硫与石灰石、石灰、

熟石灰、电石渣、半干法脱硫得到的脱硫灰中的亚硫酸钙,或湿法脱硫石膏转化的亚硫酸钙反应制备得到,其中二氧化硫通过燃煤锅炉烟道气净化、硫磺燃烧及各种途径的脱硫石膏、磷石膏、氟石膏、天然石膏、或制浆红液添加硫酸钾或硫酸铵分离沉淀的硫酸钙在旋转窑炉中加碳高温还原获得,副产物石灰作为制备亚硫酸氢钙的原料。

16.优选的,上述酸法制浆新工艺中,所述亚硫酸氢钙的制备方法为:石灰、石灰石或亚硫酸钙通入二氧化硫转化为水溶性亚硫酸氢钙。

17.本发明还提供了一种本色浆料,所述本色浆料中综纤维素重量含量为45%-90%,木质素重量含量为10-50%。

18.优选的,上述本色浆料中,所述本色浆料由上述的酸法制浆新工艺制备得到。

19.优选的,上述本色浆料中,所述本色浆料中综纤维素重量含量为65%-70%,木质素重量含量为10-15%。

20.优选的,上述本色浆料中,本色浆料中综纤维素重量含量为66-67%,木质素重量含量为10-11%。优选的,毛竹本色浆料中的综纤维素重量含量为66

±

1%,木质素重量含量10

±

1%,蛋白质重量含量为0.8

±

0.05%。

21.优选的,上述本色浆料中,所述本色浆料在打浆度40

°

sr制备的定量为80g/m2的纸样的白度为18-45,耐破指数大于或等于0.6kpa

·

m2/g,环压指数大于或等于4.0n

·

m/g,亮度l为60.00-75.00,红绿色a为7.00-10.00,黄蓝色b为15.00-25.00,

22.优选的,上述本色浆料中,所述纸张的耐破指数为0.6-1.7kpa

·

m2/g,环压指数为4.0-7.8n

·

m/g。

23.优选的,上述本色浆料中,所述本色浆料的浆料调节ph为7时,zeta电位在-5.62至-50mv之间。

24.本发明还提供了一种纸产品,所述纸产品由上述本色浆料或者由包含上述本色浆料的混合浆制备得到。

25.优选的,上述纸产品中,所述混合浆中上述酸法制浆新工艺制备的本色浆料占混合浆的重量百分比为5-95%,

26.优选的,上述纸产品中,所述混合浆中包含碱法制浆制备的本色浆料,碱法制浆制备的本色浆料占混合浆的重量百分比为5-95%。

27.研究结果表明,不同或相同植物原料,用酸法或碱法不同工艺制得的本色浆料性能存在差异,以酸法与碱法浆的混合浆制备的纸的性能最好。

28.毛竹可以说是植物原料中最难制浆的原料,本发明主要以毛竹为研究对象更具说服力。我们在研究中还创立了利用测定原料制成的样片,处理前后及不同处理条件的弯曲强度,结合外观及是否可用手撕分散、分散成浆及抄片测定强度进行验证的简单判断方法:即当蒸煮处理过的毛竹样条的弯曲强度在25mpa以下,毛竹样条的弯曲强度可比原竹片样条下降70%以上时,可顺制得强度较好的化学浆。

29.具体的,本发明提供了一种判断植物原料成浆难易的方法,所述方法为:将植物原料制成样片,样片的尺寸为长*宽*厚度等于150mm*10mm*7.5mm,蒸煮处理后测量处理前后及不同处理条件的弯曲强度,当蒸煮处理过的植物原料样片的弯曲强度在25mpa以下,可确定植物原料成浆容易,或者,样片的弯曲强度比原样片下降70%以上时,可确定植物原料成浆容易。

30.优选的,上述方法中,蒸煮处理后可结合样片外观和样片是否可用手撕分散或分散成浆判断植物原料成浆难易。

31.优选的,上述方法中,所述植物原料为毛竹,所述样片为毛竹条。

32.本发明还提供了一种植物原料可否顺利制成化学浆的方法,所述方法为:测量经过酸碱溶液蒸煮前后样条的拉伸强度和弯曲强度,主要通过弯曲强度数值和范围并结合外观确定,蒸煮的植物原料样条测量的弯曲强度或拉伸强度在25mpa以下时,表明该植物原料及工艺条件适合制成化学浆。

33.优选的,上述方法中,酸碱溶液为酸溶液,所述植物原料为毛竹,毛竹可否顺利制成化学浆的方法通过拉伸强度和弯曲强度判断,蒸煮的毛竹冷却后测量拉伸强度为20

±

3mpa,弯曲强度为22

±

3mpa,表明其软化程度适合制浆,或者,蒸煮的毛竹直接测量拉伸强度为10

±

3mpa,弯曲强度为25

±

3mpa,表明其软化程度适合制浆。优选的,上述方法中,在蒸煮完毕降温后,测得其拉伸强度为20.1mpa,其弯曲强度为22.4mpa时毛竹软化可制浆;或者,在蒸煮完毕后直接测得其拉伸强度为10.6mpa,其弯曲强度为25.2mpa时毛竹软化可制浆;或者,以压碎的毛竹为原料在蒸煮完毕后直接测得其弯曲强度为3.9mpa时毛竹软化可制浆。

34.本发明还提供了一种判断毛竹等植物原料可否顺利制成化学浆的方法,所述方法为:测量经过酸或碱溶液蒸煮的植物样条的拉伸强度和弯曲强度,通过降低幅度确定软化程度,相对于未经酸碱溶液蒸煮的原竹片样条的拉伸强度和弯曲强度,拉伸强度下降到原竹片样条的65%以下,弯曲强度下降到原竹片样条的70%以下,表明其软化程度适合化学制浆。

35.优选的,拉伸强度下降到原植物原料的55%-65%范围内,弯曲强度下降到原植物原料的70%-80%范围内表明其软化程度适合制浆。

36.上述方法中,所述植物原料同上述植物原料的范围,优选的,植物原料为毛竹。

37.本发明还提供了一种提高植物原料制备纸浆并提高纸浆得率的方法,所述方法为:应用含有亚硫酸氢钙溶液浸泡蒸煮植物原料,蒸煮的温度为80-130℃,蒸煮的压力为常压或加压,蒸煮的时间为2-8小时,含有亚硫酸氢钙的溶液中含有硫酸,所述溶液的ph为1-5。

38.优选的,上述提高植物原料制备纸浆并提高纸浆得率的方法中,蒸煮的温度为100-130℃,溶液的ph值为1.5,蒸煮时间为3小时,按绝干植物原料质量与亚硫酸氢钙溶液的固液比为1∶3-10。

39.优选的,上述提高植物原料制备纸浆并提高纸浆得率的方法中,蒸煮的温度为100-130℃,溶液的ph值为5,蒸煮时间为6小时。

40.上述方法中,所述原植物原料是指未经过酸或碱溶液浸泡,并且原植物原料和经过酸或碱浸泡的植物原料来源近似,形状近似,也就是植物原料的来源于植物的某个部分是相同的或者相近的。就毛竹来说,都是毛竹片,而且是处理的毛竹片和原毛竹片的竹龄近似,来源于竹的大概相同的植株部位的毛竹片。

41.优选的,上述酸法制浆新工艺方案中、本色浆料方案中,判断植物原料成浆难易的方法中,所述植物原料为毛竹、菌草、秸秆、芦竹或芦苇中的一种或多种,优选的,所述秸秆为作物秸秆或经济作物秸秆,尤其优选的,所述经济作物秸秆为棉秆,特别优选的,植物原

料为经过预压裂的块状原料,特别优选的,所述毛竹为高强度致密毛竹,其经过压裂和机械分丝增加拆分剂(包含硫酸的亚硫酸氢钙溶液)的渗透和可及度,减少拆分剂(包含硫酸的亚硫酸氢钙溶液)用量和制浆时间。

42.本发明中,制浆方法、复配抄纸工艺,制浆工艺等方案中所涉及的浆样性能评价包括风干浆得率,白度,色度,抗张指数,撕裂指数,耐破指数及环压指数等指标,具体的各指标的测试评价方式标准如下:

43.风干浆得率:风干浆的水分含量为10%,竹片完成蒸煮后经解离搓揉甩干,取浆料多次测定含水率取平均值,称取浆料,计算绝干浆重量除以0.9。

44.白度:使用数显白度仪测试,仪器的测量接收采用光电效应原理,由数显白度仪直接显示出试样的白度。

45.色度:采用lab模式是根据commission international eclairage(cie)在1931年所制定的一种测定颜色的国际标准建立的。于1976年被改进,并且命名的一种色彩模式。lab颜色模型由三个要素组成,一个要素是亮度(l),a和b是两个颜色通道,a包括的颜色是从深绿色(低亮度值)到灰色(中亮度值)再到亮粉红色(高亮度值);b是从亮蓝色(低亮度值)到灰色(中亮度值)再到黄色(高亮度值)。

46.抗张指数:根据gb/t453-2002方法测定,纸张在恒速加荷下,试样拉伸断裂的力除以定量。以牛顿米每克表示。

47.撕裂指数:根据gb/t454-2002方法测定。

48.耐破度:根据gb/t454-2002方法测定,由弹性胶膜顶破试样的最大压力除以定量以千帕表示。

49.环压指数:根据gb/t2679.8-2016方法测定,环形试样边缘受压至压溃时单位长度所能承受的最大压缩力除以定量,以n/g表示。

50.拉伸强度:根据gb/t1040.1-2006方法测定,在拉伸试验过程中,试验承受的最大拉伸应力,以mpa为单位表示。

51.弯曲强度:根据gb/t9341-2008方法测定,试样在弯曲试验过程中承受的最大弯曲应力,以mpa为单位表示。

52.综纤维素含量及木质素含量:根据gb/t35818-2018方法测定。

53.蛋白质含量:根据凯氏定氮法测定。

54.本发的有益效果

55.本发明通过研究证实在优化的配比、ph、温度和时间条件下,亚硫酸氢钙相比于其它亚硫酸盐或亚硫酸氢盐确实具有在独特的较低温度下容易进行双键加成磺化反应的特殊活性,可以生成或溶出对植物原料因静电排斥作用产生软化效果的木质素磺酸盐,生产出成本比碱法工艺更低,得量和白度比碱法工艺更高的纸浆,且制浆液制备成适用范围更广的水溶性肥。因此,本发明开创了酸法加成磺化低成本分拆解聚和全价高附加值利用植物原料的新途径。

56.本发明利用了亚硫酸氢钙溶解度比硫酸钙溶解度大得多的特性,配合酸催化的拆分剂蒸煮植物原料,可以制备得率更高和白度更好的本色浆料,虽然纤维耐破指数和环压指数偏低,但通过添加硫酸铝、拟羧甲基壳聚糖或不同原料浆,或通过不同工艺生产的浆料的复配可以增强浆的强度性能。因此,本发明产品具有广泛的用途。

57.本发明利用含有硫酸的亚硫酸氢钙溶液制备纸浆的温度在160℃以下,尤其是温度控制在130℃以下,可以有效避免半纤维素和木质素的水解聚合,能耗物耗低、浆得率高、浆料颜色浅,原料及产品的生物大分子结构得到了很好的保护,设备投资小,对装置的腐蚀性小。

58.本发明利用含有硫酸的亚硫酸氢钙溶液制备纸浆的工艺不但可使农作物秸秆、竹子、芦苇、优势菌草等生物质资源得到充分高效利用,克服秸秆还田存在的病虫害加剧、利用率低、降解困难、二氧化碳、甲烷等温室气体排放严重等弊端,而且可以生产出高得率和高品质的化学浆,避免了现有工艺黑液焚烧产生的二氧化碳、氮氧化物、二氧化硫、粉尘排放、白泥产生、废水排放等大量“三废”排放的弊端,可大幅节省投资,很好实现工农业“三废”的循环高附加值利用,推进“碳中和”和生态产业发展。

59.本发明可以弥补我国制浆原料及浆产品保障严重不足,破解现有制浆工艺生产成本高,二次污染严重,秸秆等非木生物质资源化困难等问题,推动“以竹代木”,促进毛竹、秸秆、亚硫酸钙、石膏等废弃物的有效利用,助力生态修复,构建生态产业群,开辟基于生物质分拆解聚和分级利用的特色生物基产业链发展新途径。

附图说明

60.图1是毛竹制浆典型过程电镜图

61.(a)毛竹原料纵向截面图

62.(b)毛竹原料横向截面图

63.(c)亚硫酸氢钙分拆毛竹原料得到的本色浆料纤维

64.(d)本色浆料生产抄造的牛皮纸

65.图2是亚硫酸氢钙法制得的毛竹本色浆料

66.图3是不同温度下用亚硫酸氢钙法制得的毛竹浆抄纸样品比较

67.图4是不同金属材料在亚硫酸氢钙体系中蒸煮10天的样品腐蚀性考察,其中304不锈钢完全不受影响

68.图5是酸法新工艺联产木质素磺酸钙与市售木质素磺酸钙的红外光谱对比

69.(a)市售木质素磺酸钙

70.(b)酸法木质素磺酸钙

71.图6是酸法新工艺联产木质素磺酸钙与市售木质素磺酸钙核磁共振氢谱对比

72.(a)市售木质素磺酸钙

73.(b)酸法新工艺木质素磺酸钙

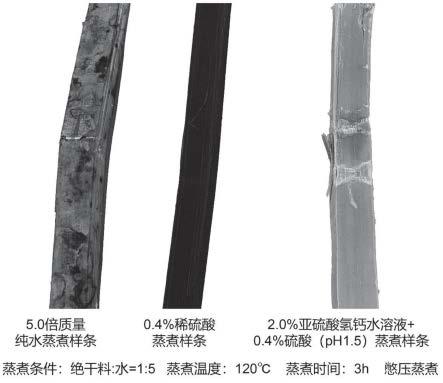

74.图7是各处理蒸煮竹条的外观形貌、颜色对比图

75.蒸煮竹条的条件是:

76.绝干料∶水=1∶5,蒸煮温度:120℃,蒸煮时间3小时,憋压蒸煮

具体实施方式

77.下面结合具体实施例,进一步阐述本发明的技术方案。这些实施例仅用于说明本发明而不用于限制本发明的范围。

78.实施例1:以毛竹为原料使用不同蒸煮方法的软化程度对比

79.试验一:往每个蒸煮锅中加入折百毛竹片200g,毛竹片去竹簧尺寸(长*宽*厚度:150mm*10mm*7.5mm),分别添加1000ml ph值为5的亚硫酸氢钙拆分剂、ph值为1.5的亚硫酸氢钙拆分剂(添加4g浓硫酸得到)、ph值为1.5的亚硫酸氢钾拆分剂(添加4g浓硫酸得到),ph值为1.5的亚硫酸氢钠拆分剂(添加4g浓硫酸得到)水溶液,在120℃条件下以相同固液比1∶5进行3h浸泡和蒸煮,蒸煮完毕降温后,取出竹片观察是否可以软化制浆,测试竹条弯曲强度及拉伸强度。

80.表1以毛竹样条用不同亚硫酸氢盐蒸煮后的软化结果分析

81.表1可见,ph为1.5的亚硫酸氢钙体系效果最好,弯曲强度大幅下降70%以上,降到了25mpa以下可用手撕开,能够分散制浆抄纸,而亚硫酸氢钠和亚硫酸氢钾的软化效果差得多,这可能与钙离子是二价离子并且钙离子体积较大,可以中和并结合原料表面的负电荷的同时再结合一个亚硫酸氢根,促进原料表面的再反应。

82.试验二:往每个蒸煮锅中加入绝干毛竹片200g,毛竹片去竹簧尺寸(长*宽*厚度:150mm*10mm*7.5mm)分别加入1000ml清水(实验编号2-6)、稀硫酸(实验编号2-7)、亚硫酸氢钙溶液(拆分剂ph值为5,实验编号为2-8)、酸性亚硫酸氢钙溶液(拆分剂用2%硫酸调节ph值为1.5,实验标号为2-9)、氢氧化钾水溶液拆分剂(实验编号2-10),在120℃条件下以相同固液比1∶5进行3h浸泡和蒸煮,蒸煮完毕趁热直接取出竹条观察是否可以软化制浆,趁热测试竹条弯曲强度及拉伸强度。

83.表2不同蒸煮条件下以毛竹的软化情况分析

[0084][0085]

结果表明只有酸化到ph为1.5的亚硫酸氢钙体系可以顺利成浆,氢氧化钾在同样的蒸煮工艺下成浆困难,说明硫酸作为催化活性成分的氢离子的渗透和加成效果更佳。

[0086]

试验三:往每个蒸煮锅中加入经过压裂预处理的折百毛竹片200g,毛竹片去竹簧尺寸(长*宽*厚度:150mm*10mm*7.5mm),分别加入1000ml清水(实验编号3-1)、1000ml ph值1.5的亚硫酸氢钙溶液(其中加入浓硫酸4g,亚硫酸氢钙浓度为2%,实验编号3-2),1000ml浓度为0.5mol/l的氢氧化钾溶液(实验编号3-3),在120℃条件下进行3h浸泡和蒸煮,蒸煮

完毕直接取出竹片观察是否可以软化制浆,测试竹条弯曲强度。

[0087]

表3压裂毛竹样条经不同蒸煮方式的软化考察

[0088][0089]

实验表明,毛竹经压裂后的样条用酸法和碱法处理都可以顺利制浆,且弯曲强度更低,节能降耗和成浆效果更好。

[0090]

实施例2:各种有潜在利用价值的亚硫酸氢盐制浆效果评价及工艺优化

[0091]

试验一:不同亚硫酸盐拆分剂用于毛竹原料的制浆效果评价

[0092]

往每个蒸煮锅中加毛竹片200g(折百),分别加入1000ml不同拆分剂,分别为含亚硫酸氢钙20g、亚硫酸氢钾20g、亚硫酸氢镁20g、亚硫酸氢钠20g、亚硫酸氢铵20g的水溶液,拆分剂均使用浓硫酸将ph控制在1.5,以相同固液比1∶5在120-160℃温度范围内,3-7h时间段内进行浸泡和蒸煮,蒸煮完毕降温后,取出竹片观察是否软化可制浆,软化后进行搓揉,打浆、筛浆,纤维解离,过滤烘干,计算浆得率,结果参见表4。

[0093]

表4不同亚硫酸盐拆分剂用于毛竹原料的制浆效果评价

[0094][0095]

实验结果表明:使用相同用量的亚硫酸氢盐,利用带压蒸煮的方式制浆,只有亚硫酸氢钙可以在120℃下将毛竹软化制浆,制浆的风干浆收率达到87.5%。这可能与钙离子为二价离子且体积较大,可同时与原料及产物磺酸基负离子结合和静电排斥作用,通过桥梁作用持续维持对原料中木质素大分子的加成磺化反应。体积较小的镁离子、亚硫酸氢钙与亚硫酸氢钠都不能在120℃条件下软化和顺利制浆,说明离子量和体积及温度对反应的影响是非常显著的。如果用亚硫酸氢铵、亚硫酸氢铵必须将蒸煮温度提高到160℃,蒸煮时间

3h,固液比1∶5的条件下蒸煮毛竹才能软化,但浆料较颜色很深无法洗净去除,这可能是由于温度过高,导致木质素缩合反应加剧,产品颜色深质量差也可能是亚硫酸盐工艺未成为主流工艺的原因。

[0096]

试验二:往每个蒸煮锅中加入折百毛竹100g,分别加入500ml二氧化硫与不同氨基酸反应制成的拆分剂水溶液,同样用硫酸调节ph值为1.5,以相同固液比1∶5,在120℃条件下进行6h浸泡和蒸煮,蒸煮完毕降温后,取出物料观察情况如下表5所载。

[0097]

表5不同亚硫酸氨基酸盐拆分剂用于毛竹原料的制浆效果评价

[0098][0099]

实验进一步表明,亚硫酸的甘氨酸、复合氨基酸,甘氨酸钙盐作为拆分剂,仍然无法使毛竹成浆,进一步证明氨基酸的亚硫酸氢盐因无法象钙离子一样发挥同时中和原料和产品中的负电荷,所以其表现为惰性。

[0100]

实施例3:不同制浆工艺处理毛竹的溶解物中木质素及蛋白含量分析

[0101]

往每个蒸煮锅中加入折百毛竹片200g,分别加入1000ml ph为1.5,浓度为2%的亚硫酸氢钙拆分剂水溶液,1000ml浓度为0.5mol/l的氢氧化钾拆分剂水溶液,以相同固液比1∶5在80-130℃温度范围内,进行浸泡和蒸煮3h,蒸煮完毕降温后,取出竹片进行搓揉,打浆、筛浆,纤维解离后分离,干燥后进行本色浆料中木质素及蛋白质含量测定。

[0102]

表6原料及不同蒸煮工艺制得的毛竹本色浆料中综纤维、木质素及蛋白质含量分析

[0103][0104]

实验结果表明:酸法制得的本色浆料的综纤维素、木质素及蛋白质含量都比碱法工艺高,因此得率也高,且产品更白。

[0105]

实施例4:以毛竹为原料,亚硫酸氢钙制浆的工艺条件优化

[0106]

试验一:往蒸煮锅中加入毛竹片200g(折百),加入1000ml浓度为2%的亚硫酸氢钙拆分剂水溶液,通过添加不同用量的硫酸改变其ph(浓硫酸用量为绝干毛竹的质量百分比),在120℃条件下进行浸泡和蒸煮3h,蒸煮完毕直接取出竹片观察软化及可否制浆,趁热测试竹条弯曲强度及拉伸强度。

[0107]

表7亚硫酸氢钙法不同ph条件对毛竹原料的软化程度影响

[0108][0109]

实验结果表明:添加用量为2%的浓硫酸就可将ph控制在1.5左右,达到使毛竹充分软化成浆的效果,此条件下蒸煮完毕直接测试的拉伸强度为10.6mpa,相较于未添加硫酸时其强度下降了51%,弯曲强度为25.2mpa,相较于未添加硫酸时强度下降了29%,相对于未经软化的竹片的强度大约降低了70%以上,可见硫酸的催化软化效果显著。

[0110]

试验二:往蒸煮锅中加入毛竹片200g(折百),通过添加不同用量亚硫酸氢钙作为拆分剂,分别在80-130℃温度范围内、在2-6h时间段内,不同ph条件下进行浸泡和蒸煮,蒸煮完毕降温后,取出物料观察软化情况,软化物料进行搓揉,打浆、筛浆,纤维解离,过滤烘干,计算浆得率。

[0111]

表8毛竹亚硫酸氢钙法不同条件蒸煮软化及风干浆收率情况

[0112][0113]

实验结果表明:不同亚硫酸氢钙用量蒸煮毛竹制浆的效果不同,其中亚硫酸氢钙用量在20g时,浓硫酸用量为4g,蒸煮温度为120℃,保温时间为3h,ph为1.5,固液比1∶5时可煮软制浆,风干浆收率可达到87%;而ph为5亚硫酸氢钙用量增加到20%时,固液比1∶3时,蒸煮温度为120℃,保温时间延长到6h,也可以软化制浆,并且风干浆收率也可达到93.3%,对设备腐蚀性更小,但需增加亚硫酸氢钙用量及延长时间,可见增加拆分剂的用量不如增加活性氢离子的浓度更有效。

[0114]

试验三:往蒸煮锅中加入折百毛竹片200g,加入1000ml亚硫酸氢钙拆分剂水溶液,其中亚硫酸氢钙用量为20g,添加4g浓硫酸调至ph为1.5左右,在80-130℃温度范围内和浸泡和蒸煮0.5-3h,蒸煮完毕降温后,取出竹片进行搓揉,打浆、筛浆,纤维解离,过滤烘干,计算浆得率。控制打浆度40

°

sr,纸张定量为80g/m2,抄纸测试力学性能。

[0115]

表9不同酸法制浆条件的浆得率及品质测试结果

[0116][0117]

实验结果进一步表明:在较低的蒸煮温度下,延长蒸煮时间,有利于获得颜色浅和强度高的高品质浆,蒸煮温度120℃,保温时间180min的工艺条件最好。其相关性能全面检测结果如下:样纸白度为25.6,抗张指数为19.7n

·

m/g,撕裂指数为6.9mn

·

m2/g,环压指数6.6n

·

m/g。亮度l为71.39,红绿色a为8.30,黄蓝色b为23.71;蒸煮温度为130℃,蒸煮时间150min的浆样,l为62.21,红绿色a为9.53,黄蓝色b为19.20。其中,l代表亮度【0,100】,0为黑,100为白;红绿色a代表从红色到绿色【127,-128】,0为中性,正值为红,负值为绿;黄蓝色b代表从黄色到蓝色【127,-128】,0为中性,正值为黄,负值为蓝。

[0118]

实施例5:硫酸铝对亚硫酸氢钙法制浆工艺的产品性能提升

[0119]

往蒸煮锅中加入毛竹片200g(折百),加入1000ml亚硫酸氢钙拆分剂水溶液,其中亚硫酸氢钙用量为20g,添加浓硫酸4g调至ph为1.5左右,于120℃保温蒸煮3h,蒸煮完成降温后,取出软化物料进行搓揉,打浆、筛浆,纤维解离过滤烘干,计算浆得率。控制打浆度40

°

sr,纸张定量为80g/m2,抄纸测试力学性能。在搓揉成浆过程中加入绝干毛竹质量的10%的十八水合硫酸铝,与未添加硫酸铝的进行对比,测定产品性能。

[0120]

表10毛竹本色浆料中添加硫酸铝抄纸样的性能分析

[0121][0122]

可以看出,酸法工艺得到的本色浆料中添加硫酸铝可将zeta电位降低到-10.36,能显著提升纸张的抗张指数、撕裂指数、环压指数,产品可以达到gb/t 13023-2008瓦楞芯(原)纸中所要求的横向环压指数优等品aa级的要求。

[0123]

实施例6:亚硫酸氢钙法制浆液套用浓缩效果评价

[0124]

试验一:往蒸煮锅中加入折百毛竹片200g,加入1000ml亚硫酸氢钙拆分剂水溶液,其中亚硫酸氢钙用量为20g,添加浓硫酸4g调至ph为1.5左右,于120-130℃温度范围内,2.5h-3h时间段内进行蒸煮,蒸煮完成降温后,取出软化物料进行搓揉,打浆、筛浆,纤维解离过滤烘干,计算浆得率。控制打浆度40

°

sr,纸张定量为80g/m2,抄纸,测试力学性能。

[0125]

试验二:往蒸煮锅中加入折百的毛竹片220g,往上述分离浆料后的红液中继续补足需要量的亚硫酸钙,通入二氧化硫至ph为5,加浓硫酸调ph为1.5,于120-130℃温度范围内,2.5h-3h时间段内进行蒸煮,蒸煮完成降温后,取出软化物料进行搓揉,打浆、筛浆,纤维解离过滤烘干,评价制浆效果。通过分析红液成分,可补充亚硫酸钙制备亚硫酸氢钙持续套用。

[0126]

表11亚硫酸氢钙法制浆液循环套用制得的红液性能测试结果

[0127][0128]

表12亚硫酸氢钙法制浆液循环套用制得的本色浆料性能测试结果

[0129][0130]

试验表明:通过分析红液成分,补充亚硫酸钙制备亚硫酸氢钙进行制浆液的持续套用是可行的,随着套用次数的增加,红液固含量提高,随着套用次数的增加,浆的白度和品质有所提高,证明副产物木质素磺酸钙的存在有利于提高物料的渗透性,显然,红液的持续套用对于节能降耗和节水提质的效果是非常显著的,有利于进一步降低浓缩成本和水用量。

[0131]

实施例7:以“绿洲一号”菌草为原料使用亚硫酸氢钾制浆

[0132]

往蒸煮锅中加入折百的“绿洲一号”优势菌草100g,分别加入500ml不同用量的亚硫酸氢钾拆分剂水溶液,以相同固液比1∶5,在120℃温度下,4-6h时间段内进行浸泡和蒸煮,蒸煮完毕降温后,取出物料观察是否软化可制浆。

[0133]

表13“绿洲一号”菌草使用亚硫酸氢钾蒸煮情况及风干浆得率

[0134][0135]

实验结果表明:亚硫酸氢钾用量提高到30%,制浆时间延长到4小时可使制浆相对容易的“绿洲一号”原料成浆。

[0136]

实施例8:亚硫酸氢钙法用于秸秆类代表“绿洲一号”菌草的制浆效果评价

[0137]

往蒸煮锅中加入“绿洲一号”优势菌草100g(折百),分别加入500ml不同用量的亚硫酸氢钙拆分剂水溶液,以相同固液比1∶5,在120℃温度下,2-6h时间段内、不同ph,用浓硫酸调节不同ph的条件下进行浸泡和蒸煮,蒸煮完毕降温后,取出物料观察是否软化,软化物料可进行搓揉,打浆、筛浆,纤维解离,过滤烘干,计算浆得率。

[0138]

表14“绿洲一号”菌草亚硫酸氢钙法不同条件蒸煮情况及风干浆得率

[0139][0140]

实验结果表明:采用10%用量的亚硫酸氢钙蒸煮“绿洲一号”制浆,在蒸煮温度为120℃,保温时间为3h,ph为1.5时可煮软制浆,风干浆收率可达到98.7%。ph值在5时,需延长时间至6小时才能制浆,风干浆收率为71.5%。提高亚硫酸氢钙用量延长时间同样无法制浆。因此,较低的亚硫酸氢钙用量和较高的酸度是提高浆得率,缩短反应时间的关键因素。

[0141]

实施例9:不同植物原料用亚硫酸氢钙法制浆效果评价

[0142]

试验一:在蒸煮锅中分别加入毛竹片、“绿洲一号”巨菌草片、水稻秸秆、芦竹折百200g,添加1000ml亚硫酸氢钙拆分剂水溶液,其中亚硫酸氢钙用量为20g,用4克浓硫酸调至ph为1.5左右,于120℃保温蒸煮2-3h,蒸煮完成降温后,取出软化物料进行搓揉,打浆、筛浆,纤维解离过滤烘干,计算浆得率。控制打浆度40

°

sr,纸张定量为80g/m2,抄纸测试力学

性能。

[0143]

表15不同植物原料用亚硫酸氢钙或氢氧化钾制浆的得率情况及浆性能

[0144][0145][0146]

实验结果表明:表15中使用了毛竹、“绿洲一号”菌草、水稻秸秆、芦竹、芦苇秆、棉秆等原料在亚硫酸氢钙溶液ph为1.5蒸煮2-3h,其中“绿洲一号”巨菌草风干浆收率为98.7%,制成的纸张环压指数为7.4n

·

m/g达到了gb/t 13023-2008中所要求的横向环压指数优等品aa级,该工艺适用于多种植物原料,并且均有较好的浆得率和品质。

[0147]

实施例10:亚硫酸氢钙法在不同材质设备下效果评价

[0148]

在蒸煮锅中分别加入1000ml亚硫酸氢钙拆分剂水溶液,添加4g的浓硫酸调至ph为1.5左右,加入不同材质的材料,其中包括304不锈钢,铸铁,熟铁以及镀锌的铁于120℃保温蒸煮10天,观察其材料质量有无变化。

[0149]

表16实施例10亚硫酸氢钙法在不同材质设备下质量测试结果

[0150]

材料原始质量(g)蒸煮后质量(g)304不锈钢10.593310.5824铸铁13.518012.6989熟铁13.247912.5489镀锌的铁12.057911.4989

[0151]

表16为实施例10亚硫酸氢钙法在不同材质设备下质量测试结果,可以明显看出熟铁,铸铁以及镀锌的铁的质量变化明显,而304不锈钢材质其质量变化不明显;图6为不同材质材料在亚硫酸氢钙法中蒸煮10天的样品图,从图中可看出,从图中可看出铸锌的铁表面由白变灰,熟铁表面也由黑变白,304不锈钢表面保有其原有光泽度无变化,而铸铁表面铁锈明显少了,说明304不锈钢材质较适用酸法制浆工艺。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1