一种单片式内围条自动组装机的制作方法

1.本实用新型涉及自动化组装设备技术领域,具体为一种单片式内围条自动组装机。

背景技术:

2.礼盒是以馈赠亲友礼物、表达情意为主要目的配备的实用礼品包装,是包装方式的一种功能的社会需要的延伸。在生产礼盒时,盒体成型后通常需用到围条组装机在盒体的内侧壁进行点胶,然后工作人员在粘胶处贴一圈内围条,内围条起到加固盒体的作用或者起到作为折叠盒体折叠边或卡边的作用,但是一般的围条组装机在使用时只能对产品进行单一的点胶操作,需要人员手动对围条进行折弯操作,增加了人员的工作量,加工完成后,围条容易因粘结不牢固而出现掉落的情况。为此,提出一种单片式内围条自动组装机来解决这些问题。

技术实现要素:

3.为有效解决背景技术中的问题,本实用新型提供如下技术方案:一种单片式内围条自动组装机,包括工作台、涂胶机构、成型机构、保压机构及plc 控制器;

4.所述工作台的上端对称设有支撑板,两个所述支撑板之间对称转动连接有转轴,两个所述转轴之间通过传送带传动连接,所述工作台的上端左右两侧分别对称设有支撑杆,支所述撑杆的上端均与安装板的下端固定连接,所述工作台的上端右侧设有由所述plc控制器控制的第二电机,所述第二电机的输出轴后端与右侧的转轴固定连接;

5.所述涂胶机构设置于安装板的下端左侧;所述成型机构设置于安装板的下端中部;所述保压机构设置于安装板的下端右侧。

6.本实用新型通过将粘胶快速涂抹在产品的内部,提高了产品加工效率,不需要人员手动对围条进行折弯操作,减轻了人员的工作负担,提高了装置对产品的加工效率,避免围条出现粘结不牢固的情况,使产品内部的围条与产品内壁紧密贴紧,防止在后序加工过程中围条出现掉落情况。

7.进一步的,所述涂胶机构包括第一电动推杆、板体、输胶管、储胶箱和电磁阀,所述第一电动推杆设置于安装板的下端左侧,第一电动伸缩杆的伸缩端下端设有板体,板体外部的开槽内侧设有输胶管,安装板的上端后侧设有储胶箱,储胶箱前端对称设有连接管,连接管的出胶口与输胶管的进胶口连接,连接管的内部串联有由所述plc控制器控制的电磁阀。

8.进一步的,所述成型机构包括成型块和导向槽,所述成型块设置于安装板的下端中部,安装板的下端后侧对称设有导向槽两个导向槽均与安装板上端的放置口位置对应,实现稳定导向。

9.进一步的,所述成型机构还包括固定板、第二电动推杆、成型框、成型杆和第三电动推杆,所述固定板设置于安装板的下端后侧,由所述plc控制器控制的第二电动推杆设置

于固定板的后侧,所述成型框的后端与第二电动推杆伸缩端的前侧固定连接,所述成型框与成型块位置对应,所述成型杆对称滑动连接于安装板的下端前侧,由所述plc控制器控制的第三电动推杆对称设置于安装板的下端前侧,所述第三电动推杆的伸缩端下侧均与左右相邻的成型杆上端固定连接。

10.进一步的,所述保压机构包括第四电动推杆、限位块、第五电动推杆、顶板和导向杆,由所述plc控制器控制的第四电动推杆设置于安装板下端右侧的安装孔内部,所述第四电动推杆的伸缩柱下端设有限位块,限位块的下端开设有槽口,由所述plc控制器控制的第五电动推杆均设置于限位块下端的安装槽内部,所述第五电动推杆的伸缩端处均设有顶板,限位块的上端对称设有导向杆,所述导向杆的上端端头均延伸出安装板的上端。

11.进一步的,还包括齿牙板、档杆、第一电机和齿轮,所述齿牙板错位滑动连接于成型块的下端左右两侧,档杆分别设置于两个齿牙板的相背离端,两个档杆的相背离端均延伸出成型块的外部,由所述plc控制器控制的第一电机设置于成型块下端的安装口内部,齿轮设置于第一电机的输出轴下端,齿轮外弧面的齿牙分别与两个齿牙板相对内侧端的齿条啮合连接。

12.进一步的,还包括由所述plc控制器控制的光电传感器,所述光电传感器线性阵列设置于前侧的支撑板上端,对产品位置进行高效检测。

13.进一步的,还包括安装槽板和导向轮,所述安装槽板分别设置于两个支撑板的相对内侧端上侧,导向轮通过转动轴线性阵列转动连接于安装槽板的内部,实现对产品的导向。

14.与现有技术相比,本实用新型的有益效果是:

15.1、plc控制器调控第一电动推杆工作,第一电动推杆的伸缩端带动板体向下侧移动,直至板体带动产品的内部,然后通过plc控制器调控电磁阀工作,电磁阀内部的阀门打开,储胶箱内部的粘胶通过连接管到达输胶管的内部,输胶管的外部设有均匀分布的开孔,输胶管内部的粘胶通过开孔被涂抹到产品的内侧,加工完成后,plc控制调控电磁阀停止工作使其内部的阀门关闭,plc控制调控第一电动推杆的伸缩端向上收缩,第一电动推杆的伸缩端带动板体向上移动并脱离产品的内部,将粘胶快速涂抹在产品的内部,提高了产品加工效率;

16.2、人员将围条输送到安装板上端的放置口内部,围条通过导向槽的导向被输送到后侧的挡板上端,然后通过plc控制器调控第二电动推杆工作,第二电动推杆的伸缩端带动成型框向前侧移动,直至成型框的后壁面与成型块的后端贴合,然后plc控制器调控第三电动推杆工作,两个第三电动推杆的伸缩端相向延伸,两个第三电动推杆带动成型杆对延伸出的围条进行挤压,直至两个成型杆接触,实现对围条的成型作业,然后plc控制器调控第二电动推杆和第三电动推杆回到工作原点,plc控制器调控第一电机工作,第一电机的输出轴带动齿轮逆时针转动,齿轮通过外弧面的齿牙带动齿牙板相向滑动,齿牙板带动档杆相向移动,直至档杆脱离与围条的接触,围条通过成型块滑落到产品的内部,不需要人员手动对围条进行折弯操作,减轻了人员的工作负担,提高了装置对产品的加工效率;

17.3、plc控制器调控第四电动推杆工作,第四电动推杆的伸缩端带动限位块向下侧移动,使限位块下端的槽口与产品的四个边卡接,然后plc控制器调控第五电动推杆工作,第五电动推杆的伸缩端向远离限位块中心的方向进行延伸,第五电动推杆的伸缩端将顶板

顶出,使顶板与围条接触并将其压紧在产品的内侧,避免围条出现粘结不牢固的情况,使产品内部的围条与产品内壁紧密贴紧,防止在后序加工过程中围条出现掉落情况。

附图说明

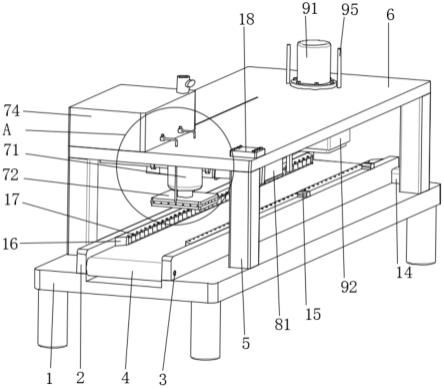

18.图1为本实用新型立体结构示意图;

19.图2为本实用新型成型机构的结构示意图;

20.图3为本实用新型a处放大结构示意图;

21.图4为本实用新型b处放大结构示意图;

22.图5为本实用新型c处放大结构示意图。

23.图中数字表示:1.工作台、2.支撑板、3.转轴、4.传送带、5.支撑杆、6.安装板、7.涂胶机构、71.第一电动推杆、72.板体、73.输胶管、74.储胶箱、75. 电磁阀、8.成型机构、81.成型块、82.导向槽、83.固定板、84.第二电动推杆、 85.成型框、86.成型杆、87.第三电动推杆、9.保压机构、91.第四电动推杆、92. 限位块、93.第五电动推杆、94.顶板、95.导向杆、10.齿牙板、11.档杆、12.第一电机、13.齿轮、14.第二电机、15.光电传感器、16.安装槽板、17.导向轮、 18.plc控制器。

具体实施方式

24.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

25.如图1-5,本实施例提供的单片式内围条自动组装机,包括工作台1、涂胶机构7、成型机构8、保压机构9及plc控制器18。

26.其中:工作台1的上端对称设有支撑板2,支撑板2实现组件的安装,两个支撑板2之间对称转动连接有转轴3,转轴3实现对传输带4的支撑连接作用,两个转轴3之间通过传送带4传动连接,传送带4实现对产品的输送作用,工作台1的上端左右两侧分别对称设有支撑杆5,支撑杆5实现对安装板 6的支撑作用,支撑杆5的上端均与安装板6的下端固定连接,安装板6实现结构的安装,工作台1的上端右侧设有由plc控制器18控制的第二电机14,第二电机14的输出轴后端与右侧的转轴3固定连接。

27.其中:涂胶机构7设置于安装板6的下端左侧,涂胶机构7包括第一电动推杆71、板体72、输胶管73、储胶箱74和由plc控制器18控制的电磁阀75,由plc控制器18控制的第一电动推杆71设置于安装板6的下端左侧,第一电动推杆71的伸缩端下端设有板体72,板体72外部的开槽内侧设有输胶管73,安装板6的上端后侧设有储胶箱74,储胶箱74前端对称设有连接管,连接管的出胶口与输胶管73的进胶口连接,连接管的内部串联有电磁阀 75。

28.其中:成型机构8设置于安装板6的下端中部,成型机构8包括成型块 81和导向槽82,成型块81设置于安装板6的下端中部,安装板6的下端后侧对称设有导向槽82两个导向槽82均与安装板6上端的放置口位置对应;成型机构8还包括固定板83、第二电动推杆84、成型框85、成型杆86和第三电动推杆87,固定板83设置于安装板6的下端后侧,由plc控制器18控制的第二电动推杆84设置于固定板83的后侧,成型框85的后端与第二电动推杆84伸缩端的前侧固定连接,成型框85与成型块81位置对应,成型杆86 对称滑动连接于安装板6的下端前侧,由plc控制器18控制的第三电动推杆87对称设置于安装板6的下端前侧,第三电动

的后壁面与成型块81的后端贴合,然后plc控制器18调控第三电动推杆87 工作,两个第三电动推杆87的伸缩端相向延伸,两个第三电动推杆87带动成型杆86对延伸出的围条进行挤压,直至两个成型杆86接触,实现对围条的成型作业;

38.然后plc控制器18调控第二电动推杆84和第三电动推杆87回到工作原点,plc控制器18调控第一电机12工作,第一电机12的输出轴带动齿轮13 逆时针转动,齿轮13通过外弧面的齿牙带动齿牙板10相向滑动,齿牙板10 带动档杆11相向移动,直至档杆11脱离与围条的接触,围条通过成型块81 滑落到产品的内部,然后plc控制器18调控第二电机14工作,第二电机14 通过转轴3带动传送带4运动,传送带4向右侧输送产品;

39.当到达最右侧的光电传感器15处时,产品阻挡住光电传感器15射出的光线,产品反射回的光线被光电传感器15内部的收光器接收,光电传感器15 将信号呈递给plc控制器18,plc控制器18调控第二电机14停止工作,plc 控制器18调控第四电动推杆91工作,第四电动推杆91的伸缩端带动限位块 92向下侧移动,使限位块92下端的槽口与产品的四个边卡接,然后plc控制器18调控第五电动推杆93工作,第五电动推杆93的伸缩端向远离限位块 92中心的方向进行延伸,第五电动推杆93的伸缩端将顶板94顶出,顶板94 与围条接触并将其压紧在产品的内侧,随后plc控制器18调控第五电动推杆 93的伸缩端收缩,plc控制器18调控第四电动推杆91的伸缩端向上侧收缩,第四电动推杆91的伸缩端带动限位块92向上侧移动并脱离与产品的卡接,然后plc控制器18调控第二电机14工作,第二电机14通过转轴3带动传送带4运动,人员对加工完成的产品进行收集。

40.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1