一种粘胶纤维压榨碱循环利用方法与流程

1.本发明涉及粘胶纤维生产技术领域,具体涉及一种粘胶纤维压榨碱循环利用方法。

背景技术:

2.粘胶制备是粘胶纤维生产的重要工艺过程,它主要包括浸渍、压榨、粉碎、老成、黄化、溶解、过滤、脱泡等工序。浸渍是制造粘胶纤维的第一步,在浸渍工序中,浆粕(以木浆、棉浆、竹浆等为原料制备)与碱液作用,浆粕中纤维素反应生成碱纤维素,半纤维素被溶出;然后通过压榨工序,将多余碱液及溶在碱液中的半纤维素去除,压榨后的碱纤维素进入黄化工序。随着碱液循环使用,压榨后的碱液中半纤维素浓度将越来越高。浸渍碱液中半纤维素含量上升,将会造成浆粕中半纤维素溶出困难,制胶质量下降,同时半纤维素高的碱液粘稠度大,致使碱纤维素的压榨发生困难。生产中需要对富含半纤维素的压榨液进行定期置换,以确保碱液中半纤含量保持在合理的范围。

3.现有粘胶纤维生产企业普遍认为,浸渍液中的半纤维素含量低于30g/l,对浸渍质量及制胶质量均影响很小。以年产8万吨粘胶短纤维为例,浸渍液中的半纤维素含量低于30g/l,每日将置换产生压榨碱液约140立方米,如此大量的压榨碱液如果作为废液直接排放,压榨碱液中的半纤维素和废碱将极大地增加污水处理的难度和成本,并且造成极大的资源浪费。

4.现有大部分粘胶纤维生产企业都采用纳滤或电渗析等技术处理置换产生压榨碱液,将压榨碱液中的半纤维素提取出来,提取后的纯净碱液再回用到生产流程。但是,纳滤或电渗析设备投入大,日常维护成本高,且分离排放的富集了半纤维素的浓缩液还是无法循环利用,直接排放将增加污水处理的难度和成本。

技术实现要素:

5.众所周知,粘胶纤维的成型原理是:纤维素与碱液作用生产碱纤维素,然后再使碱纤维素与二硫化碳作用生成纤维素黄酸酯。通过这两个反应,在不能直接溶于稀碱液中的纤维素分子上引入极性很强的黄酸基团,从而使它溶解而制得粘胶。粘胶经喷丝头挤出形成的细流进入酸浴后被中和凝固成为丝条,在成型过程中,纤维素黄酸酯分解再生成纤维素。

6.由此可见,黄化反应后的溶解工艺主要是纤维素物理形态的改变,半纤维的存在不仅不会影响粘胶的质量,还有利于提高纺丝强度,这是因为,理论研究证明半纤维素和纤维素都属于糖类,纤维素是由葡萄糖组成的大分子多糖,半纤维素是由几种不同类型的单糖构成的异质多聚体,包括木糖、阿拉伯糖和半乳糖等。半纤维素在碱液粘胶中溶解性好,能提高分子间作用力的均匀性,成型过程中有利于纤维拉伸形成致密结构。

7.黄化结束后需要加入稀碱液使纤维黄酸酯溶解成粘胶。现有粘胶生产企业大多采用新鲜碱液作为溶解碱,碱液消耗量高,粘胶制备成本高。

8.受上述因素启发,本技术的发明人提出了一种粘胶纤维压榨碱循环利用方法。本发明根据压榨碱中半纤维素在不同生产环节中对原液制胶工艺的影响,采用调整压榨碱回用位置的方式实现压榨碱最大程度的循环利用。

9.本发明采用的技术方案是:

10.一种粘胶纤维压榨碱回收利用方法,压榨出来的压榨碱液部分回流至浸渍桶,在浸渍桶中与新鲜碱液混合作为浸渍碱液用于浆粕浸渍;剩余压榨碱液收集至压榨液桶,压榨液桶中的压榨碱液由第一碱泵输送至第一过滤系统,经第一过滤系统过滤掉机械杂质后送入溶解碱桶作为溶解碱液用于黄化机溶解出料。

11.作为优选地,所述浸渍碱液的半纤维素含量为26~35g/l,碱浓度为216~222g/l,浸渍温度为43~55℃,浸渍时间为0.5~1.5h;压榨倍数为2.5~3.2,压榨后碱纤维素含甲纤29.0~35.0%,含碱15.0~16.5%;半纤维素含量为26~35g/l,溶解碱液的加入量为23m3~27m3/黄化批,黄化投料量:3000~3500kg甲纤/批。

12.作为优选地,所述浸渍碱液的半纤维素含量为30~35g/l,碱浓度为216~222g/l,浸渍温度为52~55℃,浸渍时间为0.5~1.2h;压榨倍数为2.5~3.2,压榨后碱纤维素含甲纤29.0~35.0%,含碱15.0~16.5%;半纤维素含量为30~35g/l,溶解碱液的加入量为23m3~27m3/黄化批,黄化投料量:3200~3500kg甲纤/批。

13.作为优选地,所述第一过滤系统包括依次连接的一道板框滤机、二道板框滤机及微孔过滤机。

14.作为优选地,一道滤机的过滤介质为第一丙纶毡,过滤精度为200~500g/

㎡

;二道滤机的过滤介质为第二丙纶毡,过滤精度为700~1000g/

㎡

;微孔过滤机的过滤精度为3~10μm。

15.作为优选地,压榨液桶中的压榨碱液由第二碱泵输送至第二过滤系统,经第二滤系统过滤掉机械杂质后部分送入纺丝车间用于脱硫,部分送入酸站车间用于丝束过滤器的碱洗。

16.作为优选地,所述第二过滤系统为一道板框滤机。

17.作为优选地,一道板框滤机的过滤介质为第三丙纶毡,过滤精度为300~500g/

㎡

。

18.本发明的有益效果:

19.1、本发明通过采用普通滤机过滤掉置换出来的绝大部分压榨碱液中的机械杂质后,将其作为溶解碱液直接回用到制胶系统,无需使用纳滤或透析等技术提取压榨碱液中的半纤维素,从而降低了单位成品的浆粕消耗,极大地降低了粘胶纤维的制造成本。

20.2、多余少量压榨碱液通过简单的过滤处理后用于纺丝车间的脱硫工艺及酸站车间的丝束过滤器的碱洗工艺,进一步保证了压榨碱液在生产系统的平衡利用,减小外排,降低污水处理负荷。

附图说明:

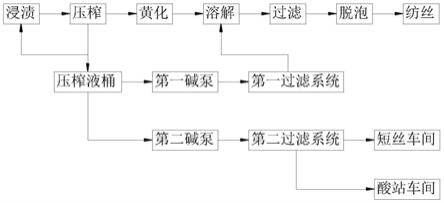

21.图1是本发明的工艺流程图

具体实施方式

22.下面以生产粘胶短纤维为例,结合具体实例对本发明作进一步说明,以便于对本

发明的理解,但并不因此而限制本发明。即本发明的方法同样适用于生产粘胶长丝,粘胶长丝采用低温长时间浸渍,其浸渍温度可以到43℃,浸渍时间可延长到1.5h,压榨碱液的回收效率及效果与短丝相当。

23.以下实施例中:

24.过滤值的检测方法为:取定量110ml粘胶加水搅拌稀释至250ml,在1min内通过250目筛网后的体积。

25.成品疵点的检测方法采用:gb/t 14339化学纤维短纤维疵点实验方法。

26.成品强度的检测方法采用:gb/t 14337化学纤维短纤维拉伸性能实验方法。

27.纺丝换头数的统计方法为计算连续纺丝72小时的换头次数。

28.实施例1~5中:第一过滤系统包括依次连接的一道板框滤机、二道板框滤机及微孔过滤机。一道板框滤机的过滤介质为第一丙纶毡;二道板框滤机的过滤介质为第二丙纶毡;微孔过滤机的型号为tp-60。第二过滤系统为一道板框滤机。一道板框滤机的过滤介质为第三丙纶毡。

29.实施例1

30.参阅图1,按图1所示主工艺流程制备粘胶,主要工序的工艺参数如下:

31.黄化投料量为:3500kg甲纤/批。

32.浸渍浆粕的甲纤含量为95%,浸渍碱液的半纤维素含量为34.5g/l,碱浓度为217.6g/l,浸渍温度为53.4℃,浸渍时间为0.75h。

33.压榨倍数为2.61,压榨后碱纤维素含甲纤33.9%,含碱15.8%。

34.压榨一批产生的压榨碱液为66.5m3,回用至浸渍桶的压榨碱液约为63.0m3,收集至压榨液桶中的压榨碱液约为3.0m3。压榨液桶中的压榨碱液,其中2.3m3经第一碱泵打入第一过滤系统,经第一过滤系统过滤后送入溶解碱桶作为溶解碱液用于黄化机溶解出料;剩余压榨液经第二碱泵打入第二过滤系统,经第二过滤系统过滤后分别送入纺丝车间作为脱硫液和酸站车间用于丝束过滤器的碱洗液。

35.在第一过滤系统中,一道板框滤机的过滤精度为400g/

㎡

丙纶毡,二道板框滤机的过滤精度为900g/

㎡

丙纶毡,微孔过滤机的过滤精度为5um。

36.在第二过滤系统中,一道板框滤机过滤精度为400g/

㎡

丙纶毡。

37.作为溶解碱液的压榨碱液的半纤维素含量为34.7g/l,碱浓度为212g/l,压榨碱液的加入量为2300l/批。

38.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

39.对比例1

40.对比例1的工艺与实施例1基本相同,不同之处仅在于,压榨碱液不回用到生产流程,浸渍及溶解均采用浓度为430g/l新鲜碱液,作为溶解碱液的新鲜碱液的加入量为1100l/批。

41.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

42.实施例2

43.参阅图1,按图1所示主工艺流程制备粘胶,主要工序的工艺参数如下:

44.黄化投料量为:3400kg甲纤/批。

45.浸渍浆粕的甲纤含量为95%,浸渍碱液的半纤维素含量为32.7g/l,碱浓度为218.4g/l,浸渍温度为53.1℃,浸渍时间为0.75h。

46.压榨倍数为2.58,压榨后碱纤维素含甲纤34.2%,含碱15.9%。

47.压榨一批产生的压榨碱液为65m3,回用至浸渍桶的压榨碱液约为62m3,收集至压榨液桶中的压榨碱液约为3m3。压榨液桶中的压榨碱液,其中2.15m3经第一碱泵打入第一过滤系统,经第一过滤系统过滤后送入溶解碱桶作为溶解碱液用于黄化机溶解出料。剩余压榨液经第二碱泵泵入第二过滤系统,经第二过滤系统过滤后分别送入纺丝车间作为脱硫液和酸站车间用于丝束过滤器的碱洗液。

48.在第一过滤系统中,一道板框滤机的过滤精度为400g/

㎡

丙纶毡,二道板框滤机的过滤精度为900g/

㎡

丙纶毡,微孔过滤机的过滤精度为5um。

49.在第二过滤系统中,一道板框滤机过滤精度为400g/

㎡

丙纶毡。

50.作为溶解碱液的压榨碱液的半纤维素含量为32.5g/l,碱浓度为210.4g/l,压榨碱液的加入量为2150l/批。

51.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

52.对比例2

53.对比例2的工艺与实施例2基本相同,不同之处仅在于,压榨碱液不回用到生产流程,浸渍及溶解均采用浓度为430g/l新鲜碱液,作为溶解碱液的新鲜碱液的加入量为1050l/批。

54.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

55.实施例3

56.参阅图1,按图1所示主工艺流程制备粘胶,主要工序的工艺参数如下:

57.黄化投料量为:3050kg甲纤/批。

58.浸渍浆粕的甲纤含量为95%,浸渍碱液的半纤维素含量为26.3g/l,碱浓度为219.2g/l,浸渍温度为54.2℃,浸渍时间为0.75h。

59.压榨倍数为2.62,压榨后碱纤维素含甲纤33.7%,含碱15.9%。

60.压榨一批产生的压榨碱液为59m3,回用至浸渍桶的压榨碱液约为57m3,收集至压榨液桶中的压榨碱液约为2.5m3。压榨液桶中的压榨碱液,其中1.7m3经第一碱泵打入第一过滤系统,经第一过滤系统过滤后送入溶解碱桶作为溶解碱液用于黄化机溶解出料。剩余压榨液经第二碱泵泵入第二过滤系统,经第二过滤系统过滤后分别送入纺丝车间作为脱硫液和酸站车间用于丝束过滤器的碱洗液。

61.在第一过滤系统中,一道板框滤机的过滤精度为400g/

㎡

丙纶毡,二道板框滤机的过滤精度为900g/

㎡

丙纶毡,微孔过滤机的过滤精度为5um。

62.在第二过滤系统中,一道板框滤机过滤精度为400g/

㎡

丙纶毡。

63.作为溶解碱液的压榨碱液的半纤维素含量为26.8g/l,碱浓度为212g/l,压榨碱液的加入量为1700l/批。

64.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过

滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

65.对比例3

66.对比例3的工艺与实施例3基本相同,压榨碱液不回用到生产流程,浸渍及溶解均采用浓度为430g/l新鲜碱液,作为溶解碱液的新鲜碱液的加入量为850l/批。

67.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

68.实施例4

69.参阅图1,按图1所示主工艺流程制备粘胶,主要工序的工艺参数如下:

70.黄化投料量为:3200kg甲纤/批。

71.浸渍浆粕的甲纤含量为95%,浸渍碱液的半纤维素含量为33.8g/l,碱浓度为218.4g/l,浸渍温度为52.9℃,浸渍时间为0.75h。

72.压榨倍数为2.57,压榨后碱纤维素含甲纤34.4%,含碱16.1%。

73.压榨一批产生的压榨碱液为62m3,回用至浸渍桶的压榨碱液约为59.5m3,收集至压榨液桶中的压榨碱液约为2.8m3。压榨液桶中的压榨碱液,其中2.05m3经第一碱泵打入第一过滤系统,经第一过滤系统过滤后送入溶解碱桶作为溶解碱液用于黄化机溶解出料。剩余压榨液经第二碱泵泵入第二过滤系统,经第二过滤系统过滤后分别送入纺丝车间作为脱硫液和酸站车间用于丝束过滤器的碱洗液。

74.在第一过滤系统中,一道板框滤机的过滤精度为400g/

㎡

丙纶毡,二道板框滤机的过滤精度为900g/

㎡

丙纶毡,微孔过滤机的过滤精度为5um。

75.在第二过滤系统中,一道板框滤机过滤精度为400g/

㎡

丙纶毡。

76.作为溶解碱液的压榨碱液的半纤维素含量为33.0g/l,碱浓度为209.6g/l,压榨碱液的加入量为2050l/批。

77.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

78.对比例4

79.对比例4的工艺与实施例4基本相同,压榨碱液不回用到生产流程,浸渍及溶解均采用浓度为430g/l新鲜碱液,作为溶解碱液的新鲜碱液的加入量为980l/批。

80.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

81.实施例5

82.参阅图1,按图1所示主工艺流程制备粘胶,主要工序的工艺参数如下:

83.黄化投料量为:3000kg甲纤/批。

84.浸渍浆粕的甲纤含量为95%,浸渍碱液的半纤维素含量为31.8g/l,碱浓度为216.8g/l,浸渍温度为54.1℃,浸渍时间为0.75h。

85.压榨倍数为2.61,压榨后碱纤维素含甲纤33.8%,含碱15.8%。

86.压榨一批产生的压榨碱液为57m3,回用至浸渍桶的压榨碱液约为54.5m3,收集至压榨液桶中的压榨碱液约为2.5m3。压榨液桶中的压榨碱液,其中1.85m3经第一碱泵打入第一过滤系统,经第一过滤系统过滤后送入溶解碱桶作为溶解碱液用于黄化机溶解出料。剩余压榨液经第二碱泵泵入第二过滤系统,经第二过滤系统过滤后分别送入纺丝车间作为脱硫

液和酸站车间用于丝束过滤器的碱洗液。

87.在第一过滤系统中,一道板框滤机的过滤精度为400g/

㎡

丙纶毡,二道板框滤机的过滤精度为900g/

㎡

丙纶毡,微孔过滤机的过滤精度为5um。

88.在第二过滤系统中,一道板框滤机过滤精度为400g/

㎡

丙纶毡。

89.为溶解碱液的压榨碱液的半纤维素含量为32.4g/l,碱浓度为212.0g/l,压榨碱液的加入量为1850l/批。

90.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

91.对比例5

92.对比例5的工艺与实施例5基本相同,压榨碱液不回用到生产流程,浸渍及溶解均采用浓度为430g/l新鲜碱液,作为溶解碱液的新鲜碱液的加入量为900l/批。

93.溶解后粘胶经过滤、脱泡后送入纺丝车间纺丝,按此工艺连续生产72小时,检测过滤工序的过滤值、成品疵点及强度,统计纺丝换头数、浆粕单耗见下表1。

94.表1

[0095][0096][0097]

从表1可看出,分别使用压榨净液和纯碱调配的溶解液制得的粘胶,在粘胶过滤性能及成品质量,如疵点、强度等方面并无明显差别,且浆粕单耗有明显下降,纺丝换头数有所下降。

[0098]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1