一种新型造纸用表面施胶剂及其制备方法与流程

1.本发明涉及一种新型造纸用表面施胶剂及其制备方法,属于精细化工领域。

背景技术:

2.随着造纸行业的飞速发展,瓦楞纸和纸板作为包装容器广泛应用于各行各业。中国的包装业正以良好的势头迅猛发展,对瓦楞纸提出了更高的要求。在注重瓦楞纸外观精美的同时,也不能忽视其质量和运输的方便性。因此,瓦楞纸制造业朝向高强度、低定量、低成本的方向不断发展。

3.在浆料条件受限的情况下,表面施胶是提高纸张应用性能的重要措施之一。希望通过表胶的加入,可以提高纸张的防水防潮性、耐油脂性、表面强度,改善纸张平整度、印刷性能、耐折性、耐久性和耐磨性,降低毛糙度等。所以表面施胶剂性能的优劣和施胶的工艺直接影响施胶后纸张的应用性能,也是瓦楞纸发挥最佳优势的根本因素。

4.市面上的常见的的表面施胶剂,主要有sae型苯乙烯-丙烯酸酯共聚物、聚氨酯表面施胶剂等等。其中sae型产品作为机理为,水分散液中粒子的中心为疏水性的内核,其周围为亲水性的保护胶体。当产品施于纸张表面后,疏水核由于受热在纸面重新分布或者部分渗透到纸张内部,最后通过氢键与纤维结合,从而通过改变纤维表面能来赋予纸张一定的抗水性。而聚氨酯类施胶剂可以直接吸附在纤维上,在后烘干不,聚氨酯分子受热后,其疏水基团可绕分子骨架旋转,从而使亲水基团与纤维表面平行,疏水基团朝向纸面。聚氨酯类产品可赋予纸张更高的抗水性,其效果可以与akd和松香胶相媲美。

5.传统的表面施胶剂功能比较单一,已经无法满足造纸行业对品质的需求。因此,制备低成本、高性能的表面施胶剂以及施胶参数的选择和优化是当前造纸工业领域需要重点研究的问题。

6.研究发现,在表面施胶剂中加入无机纳米碳酸钙,按照一定方式进行合成,可以有效的提升表面施胶剂的品质,在提供最基本的表面抗水性能的同时,可以提升纸张表面的物理强度及印刷适性。

7.表面施胶是在纸或纸板的两面,以含一种或多种物质的水分散液,在特定的设备中,使纸或纸板在未完全干燥时涂上一层施胶剂,再经干燥后使其表面形成一层胶膜。表面施胶可以弥补我国大量使用非木材纤维和废纸浆所引起的系列问题,是适应我国目前造纸及印刷行业发展需要的,同时也符合国际发展的大趋势。施胶后,纸张的表面强度,内结合程度,耐折强度、拉毛速度得以改善,透气度减少,挺度、平滑度增加,同时改进了印刷适性,提高了纸的耐脂、耐油性能等。瓦楞纸和纸板作为包装容器广泛应用于各行各业,目前瓦楞纸制造业朝向高强度、低定量、低成本的方向不断发展。在浆料条件受限的情况下,表面施胶是提高纸张应用性能的重要措施之一,表面施胶剂性能的优劣和施胶的工艺直接影响施胶后纸张的应用性能,也是瓦楞纸发挥最佳优势的根本因素。

8.表面施胶剂分为天然高分子和合成高分子两大类,天然高分子主要有淀粉、瓜尔胶、纤维素及半纤维素、虫胶、明胶、甲壳素和海藻酸等,但使用较多的还是淀粉类。淀粉与

纤维结合力较差,因此需要对淀粉进行改性,主要包括热化学转化改性、酸改性、氧化改性、酶改性、乙酰化改性、羟烷基(乙基或丙基)改性、羧甲基化改性、阴离子型双改性、阳离子化改性、接枝共聚型改性、两性改性、辛烯基丁二酸酯改性等。合成高分子有聚乙烯醇(pva)、羧甲基纤维素(cmc)、聚丙烯酰胺(pam),现逐渐为高性能合成表面施胶剂所代替。目前,市售产品主要有:苯乙烯-马来酸酐溶液聚合物(sma)、苯乙烯-丙烯酸溶液聚合物(saa)、水性聚氨酯胶乳(pud)、苯乙烯-丙烯酸乳液聚合物(sae)、改性pva、脲醛树脂、酚醛树脂等。

9.sae型产品作用机理为,水分散液中粒子的中心为疏水性的内核,其周围为亲水性的保护胶体。当产品施于纸张表面后,疏水核由于受热在纸面重新分布或者部分渗透到纸张内部,最后通过氢键与纤维结合,从而通过改变纤维表面能来赋予纸张一定的抗水性。而聚氨酯类施胶剂可以直接吸附在纤维上,在后烘干不,聚氨酯分子受热后,其疏水基团可绕分子骨架旋转,从而使亲水基团与纤维表面平行,疏水基团朝向纸面。聚氨酯类产品可赋予纸张更高的抗水性,其效果可以与akd和松香胶相媲美。

10.上世纪80年代就开始研究添加无机盐,有添加二氧化硅的,有用磷石膏部分替代淀粉用作施胶剂的,有将微米级碳酸钙加填松香系制成中性施胶剂的,也有在施胶剂中添加微细碳酸钙的。目前造纸涂料配方中碳酸钙使用量大幅增加,应用最多的是纳米级。已有报道,采用纳米碳酸钙材料和性能优越的助剂,制成纳米技术的新型造纸添加剂,用于瓦楞纸,就可以制成较薄型的,具有强度高,脱水性能好,不掉粉、不掉毛等优点。但是,将纳米碳酸钙改性后,与pae进行晶体接枝,再加入抗水单体发生交联反应,形成均匀的表面施胶剂,尚未见报道。

11.传统的表面施胶剂功能比较单一,提供的施胶品质主要在于抗水性和少量的表面强度方面,在后段加工所需求的纸面平整性、印刷适性方面等尚不能满足需求。因此,制备低成本、高性能的表面施胶剂以及施胶参数的选择和优化是当前造纸工业领域需要重点研究的问题。

技术实现要素:

12.本发明主要针对现有技术的不足,即传统的表面施胶剂功能比较单一,已经不能满足后段加工的性能需求,提出的一种新型造纸用表面施胶剂及其制备方法。即对功能型单体进一步合成和乳化,并引入无机纳米碳酸钙,使表面施胶剂达成功能型突破,有效提升表面施胶剂的品质,在提供最基本的表面抗水性能的同时,可以提升纸张表面的物理强度及印刷适性。

13.本发明通过下述技术方案实现技术目标。一种新型造纸用表面施胶剂,它由下列组分组成,按重量份,其用量如下:组分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

用量聚酰胺中间体(固含量50 %)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

50-120纳米级碳酸钙(粒径20-100 nm)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-50表面改性剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

1-10环氧氯丙烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10-40抗水性单体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-50。

14.进一步的,所述表面改性剂为硬脂酸钠、sdbs、otab等其中的一种或几种;sdb为十

二烷基苯磺酸钠,otab为十八烷基三甲基溴化铵。

15.进一步的,所述抗水性单体为akd、石蜡、硬脂酸氯化铬、sma共聚体等其中的一种者几种;akd为烷基烯酮二聚体,sma为苯乙烯-马来酸酐共聚体。

16.进一步的,它由下列组分组成,按重量份,其用量如下:组分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

用量聚酰胺中间体(固含量50 %)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

70-100纳米级碳酸钙(粒径20-100 nm)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-40表面改性剂(硬脂酸钠、sdbs、otab等其中的一种或几种)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2-5环氧氯丙烷

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-30抗水性单体(akd、石蜡、硬脂酸氯化铬、sma共聚体等其中的一种者几种)

ꢀꢀ

25-35。

17.一种新型造纸用表面施胶剂的制备方法,无机纳米碳酸钙经有机化改性后与聚酰胺环氧氯丙烷树脂(pae)进行晶体接枝,再加入抗水单体发生交联反应,形成均匀的表面施胶剂,制备步骤如下:(1) 在三口烧瓶中加入二乙烯三胺,油浴加热至120 ℃,然后在搅拌状态下加入已二酸,继续加热至170~175 ℃,保温4h,发生缩聚反应,脱去水,形成聚酰胺预聚体,停止加热。当温度降至 100℃后加热水稀释至固含量为 50% 备用。

18.(2) 称取一定量的纳米碳酸钙浆料,在搅拌状态下加热至60 ℃,待浆料温度稳定后,加入一定量的表面改性剂,并加入上述聚酰胺中间体,滴加一定量的环氧氯丙烷,在65 ℃时缩合反应3~5 h。取样测试粘度至30-50 mpa

·

s,加入酸调整ph为4-6,终止反应,加一定量的水调整固含量为15 %,得到改性的碳酸钙。

19.(3) 称取一定量的抗水性单体,在50 ℃时,加入至改性碳酸钙乳液中,交联反应1-2 h,测试粘度40-60 mpa

·

s。为控制粒径,放入乳化均质机中进行乳化,时间10-20 min,得到粒径2-10 μm的表面施胶剂。

20.本次发明,区别于上述传统的表面施胶剂,对传统的表胶基础上,对功能型单体进行进一步的合成和乳化,并引入无机纳米碳酸钙,进行表胶施胶剂的功能型突破。

21.通过新型表面施胶剂的添加,可以在维持基本的抗水功能的基础上,通过增强单体的引入,在干燥过程中,柔性聚合物分子链会发生共价交联,即链中的羟基和氮杂环丁烷基之间的链内偶联,以及rcoo-与氮杂环丁烷基的链间交联,与纤维形成较强的氢键结合,提供一定的物理强度。同时,作为无机与有机合成的一项突破,纳米碳酸钙等无机物的加入,在纸张施胶段,部分会随着施胶淀粉渗透至纤维间隙,并带动碳酸钙表面的功能性单体,扩大与纤维间的氢键结合面积,提供更佳的纸力;另一方面,会停留在纸张表面,形成微孔隙的纤维间隙补充,提高纸张平整性的同时,提供更佳的油墨承载能力。

22.本发明在pae合成过程中,通过引入纳米级碳酸钙,并加入碳酸钙表面改性剂,可以对碳酸钙表面晶须改性,使得碳酸钙表面钙离子形成化学键,与表面羟基发生氢键吸附作用。利用pae特殊的分子结构,可与碳酸钙进行晶体接枝,表面自由能变小。同时提高纳米碳酸钙与抗水单体的相容性。

23.在新型表面上胶剂加入表胶淀粉后,提高了纳米碳酸钙与淀粉的接触面积,与纸张纤维有更多的氢键结合,在纸张受到外力冲击时候,能将应力分散开来,避免应力的集中,从而提升纸张的纸力。

24.部分在纸张表面停留的纳米碳酸钙,均匀的填充到纤维间隙,有效提升纸面面感,油墨的印刷适性得到很好的提升。同时带来的湿强和抗水性单体,可以提供纸张更佳的抗水性能以及协同的强度提升。

25.通过在表面施胶中添加一定量的新型表面上胶剂,相对于传统sae表胶,在纸力方面有质的提升,打破现行纸厂表胶品质提升单一化的窘境。同时,无机碳酸钙与有机物的有效结合,亦可使的功效1+1>2,突破了现有的技术壁垒。

26.本发明的优点是:1、纳米碳酸钙经表面有机化改性,可与pae进行晶体接枝,提高纳米碳酸钙与抗水单体的相容性;加入表胶淀粉后,与纸张纤维有更多的氢键结合,在纸张受到外力冲击时候,能将应力分散开来,从而提升纸力;部分在纸张表面停留的纳米碳酸钙,能均匀地填充到纤维间隙,有效提升纸面面感,提升了油墨的印刷适性;同时引入的湿强和抗水性单体,可以提供纸张更佳的抗水性能以及协同的强度提升。

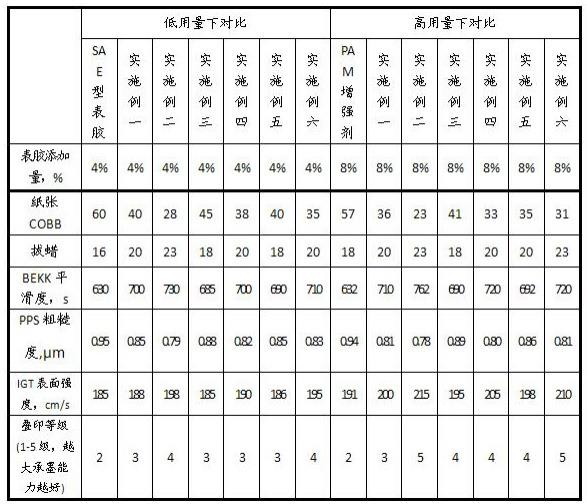

27.2、本发明制品在低用量下(添加4 %,施胶量6 g/m2),相较于sae表胶,纸张cobb降低53.3 %、拔蜡提升43.8 %、bekk平滑度提升15.9 %、pps粗糙度降低16.8 %、igt表面强度提升7 %、叠印等级由2提高到4。

28.3、本发明制品在高用量下(添加8 %,施胶量6 g/m2),相较于pam增强剂,纸张cobb降低59.6 %、拔蜡提升21.7 %、bekk平滑度提升20.6 %、pps粗糙度降低17 %、igt表面强度提升12.6 %、叠印等级由2提高到5。

具体实施方式

29.按照常规配方制备固含为50%的pae(聚酰胺环氧氯丙烷树脂)中间体。

30.称取一定量的纳米碳酸钙浆料,在搅拌状态下加热至60℃,待浆料温度稳定后,加入一定量的表面改性剂,并加入pae中间体,滴加一定量的环氧氯丙烷,在65℃时缩合反应3~5小时。取样测试粘度至30-50cps,加入酸调整ph为4-6,终止反应,加一定量的水调整固含为15%,得到改性的碳酸钙。

31.称取一定量的抗水性单体,在50℃时,加入至改性碳酸乳液中,交联反应1-2小时,测试粘度40-60cps。为控制粒径,放入乳化均质机中进行乳化,时间10-20min,得到粒径2-10μm的表面上胶剂。

32.制备新型表面施胶剂,新引入的纳米级碳酸钙,粒径控制在20-100nm。添加量控制在10-50%,优选20-40%;上面所述pae中间体,用量控制在50-120%,优选70-100%;表面改性剂,有硬脂酸钠、十二烷基苯磺酸钠、十八烷基三甲基溴化铵,选择其中的一种或者几种,用量1-10%,优选2-5%;环氧氯丙烷,用量控制在10-40%,优选15-30%;抗水单体,包括烷基烯酮二聚体、石蜡、硬脂酸氯化铬、苯乙烯马来酸酐共聚体等其中的一种或者几种。用量20-50%,优选25-35%。

33.实施例一:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入20%纳米碳酸钙,并缓慢添加2%硬脂酸钠,待稳定后,滴加15%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取25%烷基烯酮二聚体乳液,交粘反应1.5小时,冷却至室温。将

合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

34.实施例二:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入40%纳米碳酸钙,并缓慢添加5%硬脂酸钠,待稳定后,滴加30%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取35%烷基烯酮二聚体乳液,交粘反应1.5小时,冷却至室温。将合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

35.实施例三:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入20%纳米碳酸钙,缓慢添加2%十二烷基苯磺酸钠,待稳定后,滴加15%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取25%石蜡(预先用溶剂溶解),交粘反应1.5小时,冷却至室温。将合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

36.实施例四:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入40%纳米碳酸钙,缓慢添加5%十二烷基苯磺酸钠,待稳定后,滴加30%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取35%石蜡(预先用溶剂溶解),交粘反应1.5小时,冷却至室温。将合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

37.实施例五:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入20%纳米碳酸钙,缓慢添加2%十八烷基三甲基溴化铵,待稳定后,滴加15%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取25%苯乙烯马来酸酐共聚体,交粘反应1.5小时,冷却至室温。将合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

38.实施例六:称取1000g pae中间体,升温至60℃,在搅拌状态下,加入40%纳米碳酸钙,缓慢添加5%十八烷基三甲基溴化铵,待稳定后,滴加15%环氧氯丙烷,充分混合后,升温至65℃进行缩合反应,调整ph=4.0,冷却至50℃。称取35%苯乙烯马来酸酐共聚体,交粘反应1.5小时,冷却至室温。将合成乳液放入均质乳化机进行乳化,控制粒径2-10μm,即为新型表面施胶剂。

39.以上新型表面施胶剂,按照一定用量添加表胶淀粉,表面棒式施胶,施胶量6g/m2。

40.与市面常用的sae型表面上胶剂进行应用比较,分别进行低用量和高用量应用对比。

41.通过实施例的应用可以看出,相对于传统sae型表面上胶剂,新型上胶剂对纸张抗水性、表面平整性、纸力以及油墨印刷品质有很大的提升效用,特别是实施例二,相对效用更为突出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1