一种低温水煮脱除木质素的方法

1.本发明涉及木质素脱除技术领域,尤其涉及一种低温水煮脱除木质素的方法。

背景技术:

2.木质素结构单元间c-c键、c-o键的多种连接方式使木质素大分子具有高异质性和不规则性。不同分离方法所得到的木质素结构不同,性质也有差异。采用的分离方法应尽可能在分离过程中不改变木质素的原本结构,并且保证木质素得率高、纯度高。以获取纤维素为主的传统碱法分离过程将木质素作为副产物,对木质素结构会造成无法逆转的破坏,使得木质素降解成复杂多变的小分子,难以高值化利用;而以“木质素优先”的温和分离策略提取的木质素化学结构变化较小、纯度高、分子量分布较为集中。有助于实现木质素高值化利用及生物质组分有效分离。

3.由于制浆过程是以获得高质量的纤维素为首要目的,木质素经过降解和改性溶于黑液中作为副产物,木质素的官能团受到严重破坏,具有复杂的非均质结构,分离纯化的难度很大。另外,木质素分子的缩合反应导致提取的木质素反应活性位点减少,影响后续转化利用。如果将工业木质素温和条件下分级分离,可以获得不同分子质量的木质素级分,同一级别的木质素结构均一、纯度高、分子质量分布均匀,有利于不同级别木质素的定向利用。开发能高效提取木质素同时避免木质纤维原料组分降解的分离技术,对于实现木质素和植物纤维资源的高值化利用,并解决黑液的污染问题具有重要意义。

技术实现要素:

4.有鉴于此,本发明提出了一种低温水煮脱除木质素的方法,以解决或部分解决现有技术中存在的问题。

5.第一方面,本发明提供了一种低温水煮脱除木质素的方法,包括以下步骤:

6.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为30~90℃下反应1~3h,固液分离后得到黑液和脱木质素植物纤维;

7.其中,所述碱激发胶凝材料催化剂由高炉矿渣和/或钢渣、偏高岭土和/或粉煤灰、铸造砂、水玻璃、水和双氧水混合而成;

8.所述水玻璃包括钠水玻璃和/或钾水玻璃。

9.优选的是,所述的低温水煮脱除木质素的方法,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:(7~12);

10.植物纤维与水的质量比为1:(10~20)。

11.优选的是,所述的低温水煮脱除木质素的方法,高炉矿渣和/或钢渣、偏高岭土和/或粉煤灰、铸造砂、水玻璃、水和双氧水的质量比为(60~90):(10~40):(10~15):(70~100):(60~110):(3~6)。

12.优选的是,所述的低温水煮脱除木质素的方法,所述植物纤维包括木本植物纤维

或草本植物纤维。

13.优选的是,所述的低温水煮脱除木质素的方法,所述木本植物纤维包括桉木纤维或杉木纤维。

14.优选的是,所述的低温水煮脱除木质素的方法,所述草本植物纤维包括甘蔗渣纤维或水稻秸秆纤维。

15.优选的是,所述的低温水煮脱除木质素的方法,所述水玻璃的模数为1~2。

16.本发明的一种低温水煮脱除木质素的方法,相对于现有技术具有以下有益效果:

17.1、本发明的低温水煮脱除木质素的方法,反应条件温和(反应温度仅为30~90℃)、用水做廉价分离介质、脱除的木质素分子量大,结构保存完整,更容易分离出来进行资源化利用。脱除木素后得到的黑液无需进行碱回收,其中的木质素非常容易分离,脱除木质素后的水可以回用并继续用于下一轮次的蒸煮分离木质素,可以一直循环使用,无需排放废水,有利于节约能耗、绿色环保;

18.2、本发明的低温水煮脱除木质素的方法,随出随着木质素脱除率的升高,其黑液固形物的含量呈现下降趋势,对应黑液的污染物cod值、氨氮值、ss(即固体悬浮物)值随木质素脱除率的升高而减小,且所有污染物参数均远低于传统碱法工艺,由此可见,本发明的低温水煮脱除木质素的工艺在保持不错的木质素脱除率前提下,对回收利用高附加值木质素方面有其独特的优势,同时也为解决黑液的污染问题提供了一种新的技术。

附图说明

19.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

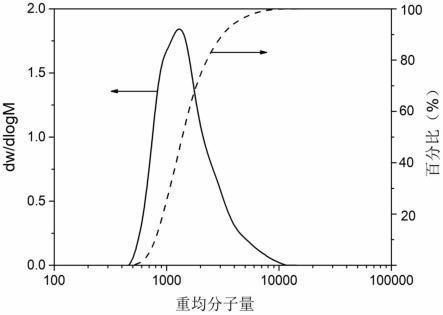

20.图1为本发明实施例1中的分离得到的木质素的分子量分布曲线。

具体实施方式

21.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整的描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

22.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

23.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为30~90℃下反应1~3h,固液分离后得到黑液和脱木质素植物纤维;

24.其中,碱激发胶凝材料催化剂由高炉矿渣和/或钢渣、偏高岭土和/或粉煤灰、铸造砂、水玻璃、水和双氧水混合而成;

25.水玻璃包括钠水玻璃和/或钾水玻璃。

26.需要说明的是,本技术的低温水煮脱除木质素的方法,所采用的碱激发胶凝材料催化剂由高炉矿渣和/或钢渣、偏高岭土和/或粉煤灰、铸造砂、水玻璃、水和双氧水混合而成;具体的,铸造砂也称电熔陶粒砂、又叫宝珠砂、铝钒土陶粒砂。具体的,本技术的铸造砂

采用废弃铸造砂,铸造砂可以充当碱激发胶凝材料催化剂的填料,同时废弃铸造砂因为采用硅酸钠等碱性粘结剂也同样富含碱性,可以当作额外的碱源补充到碱激发胶凝材料催化剂固体催化剂当中。本技术的低温水煮脱除木质素的方法,反应条件温和(反应温度仅为30~90℃)、用水做廉价分离介质、脱除的木质素分子量大,结构保存完整,更容易分离出来进行资源化利用。脱除木素后得到的黑液无需碱回收,其中的木质素非常容易分离,脱除木质素后的水可以回用并继续用于下一轮次的蒸煮分离木质素,可以一直循环使用,无需排放废水,有利于节约能耗、绿色环保。

27.在一些实施例中,采用酸化法将木质素从黑液中分离出来,具体的,向固液分离得到的黑液,加入硫酸溶液,调节ph值为2~3,使得黑液中木质素全部析出后并用微滤膜过滤,过滤后的水使用氧化钠溶液调节ph到7.5~9,作为下一次脱除木质素的溶剂使用;滤饼放入电热恒温鼓风干燥箱中烘干,称量并计算得到以木质素为主的固形物含量。

28.在一些实施例中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:(7~12);

29.植物纤维与水的质量比为1:(10~20)。

30.在一些实施例中,高炉矿渣和/或钢渣、偏高岭土和/或粉煤灰、铸造砂、水玻璃、水和双氧水的质量比为(60~90):(10~40):(10~15):(70~100):(60~110):(3~6)。具体的,将上述高炉矿渣和/或钢渣、偏高岭土等原料混合后搅拌均匀即得碱激发胶凝材料催化剂。

31.具体的,通过控制上述植物纤维、水和碱激发胶凝材料催化剂的质量比以及碱激发胶凝材料催化剂中各组分的质量比的目的是保证脱木素后的黑液ph值保持在8~10之间,如果碱度ph值小于8,应适当补充或置换碱激发胶凝材料催化剂。

32.在一些实施例中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为30~90℃下反应1~3h,固液分离后得到黑液和脱木质素植物纤维;脱除木素后获得黑液中固形物含量控制在3~15%之间。

33.在一些实施例中,植物纤维包括木本植物纤维或草本植物纤维。

34.在一些实施例中,木本植物纤维包括桉木纤维或杉木纤维。

35.在一些实施例中,草本植物纤维包括甘蔗渣纤维或水稻秸秆纤维。

36.在一些实施例中,水玻璃的模数为1~2。

37.以下进一步以具体实施例说明本技术的低温水煮脱除木质素的方法。本部分结合具体实施例进一步说明本发明内容,但不应理解为对本发明的限制。如未特别说明,实施例中所采用的技术手段为本领域技术人员所熟知的常规手段。除非特别说明,本发明采用的试剂、方法和设备为本领域常规试剂、方法和设备。

38.实施例1

39.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

40.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为90℃下反应3h,固液分离后得到黑液和脱木质素植物纤维;

41.其中,碱激发胶凝材料催化剂由质量比为70:15:10:80:90:4.5的高炉矿渣、偏高岭土、铸造砂、钾水玻璃、水、双氧水混合得到;

42.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步

骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:7,植物纤维与水的质量比为1:12;

43.所采用的植物纤维为桉木纤维;

44.所采用的钾水玻璃的模数为2。

45.实施例2

46.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

47.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为80℃下反应2.5h,固液分离后得到黑液和脱木质素植物纤维;

48.其中,碱激发胶凝材料催化剂由质量比为60:10:12:70:80:5的钢渣、粉煤灰、铸造砂、钠水玻璃、水、双氧水混合得到;

49.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:8,植物纤维与水的质量比为1:10;

50.所采用的植物纤维为甘蔗渣纤维;

51.所采用的钠水玻璃的模数为1.7。

52.实施例3

53.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

54.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为70℃下反应2h,固液分离后得到黑液和脱木质素植物纤维;

55.其中,碱激发胶凝材料催化剂由质量比为78:12:10:80:68:4.0的高炉矿渣、粉煤灰、铸造砂、钠水玻璃、水、双氧水混合得到;

56.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:9,植物纤维与水的质量比为1:10;

57.所采用的植物纤维为桉木纤维;

58.所采用的钠水玻璃的模数为2。

59.实施例4

60.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

61.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为60℃下反应3h,固液分离后得到黑液和脱木质素植物纤维;

62.其中,碱激发胶凝材料催化剂由质量比为88:15:10:100:90:5.4的钢渣、偏高岭土、铸造砂、钾水玻璃、水、双氧水混合得到;

63.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:7,植物纤维与水的质量比为1:15;

64.所采用的植物纤维为甘蔗渣纤维;

65.所采用的钾水玻璃的模数为1.5。

66.实施例5

67.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

68.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为50℃下反应3h,固液分离后得到黑液和脱木质素植物纤维;

69.其中,碱激发胶凝材料催化剂由质量比为70:15:10:12:80:100:4.8的高炉矿渣、偏高岭土、粉煤灰、铸造砂、钠水玻璃、水、双氧水混合得到;

70.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:12,植物纤维与水的质量比为1:10;

71.所采用的植物纤维为桉木纤维;

72.所采用的钠水玻璃的模数为1.3。

73.实施例6

74.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

75.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为40℃下反应1h,固液分离后得到黑液和脱木质素植物纤维;

76.其中,碱激发胶凝材料催化剂由质量比为60:30:10:110:60:3.5的偏高岭土、粉煤灰、铸造砂、钠水玻璃、水、双氧水混合得到;

77.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:8,植物纤维与水的质量比为1:15;

78.所采用的植物纤维为桉木纤维;

79.所采用的钠水玻璃的模数为1.7。

80.实施例7

81.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

82.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为30℃下反应2h,固液分离后得到黑液和脱木质素植物纤维;

83.其中,碱激发胶凝材料催化剂由质量比为65:35:10:98:102:70:5.5的钢渣、偏高岭土、粉煤灰、铸造砂、钾水玻璃、水、双氧水混合得到;

84.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:12,植物纤维与水的质量比为1:20;

85.所采用的植物纤维为桉木纤维;

86.所采用的钾水玻璃的模数为2。

87.对比例1

88.本技术实施例提供了一种低温水煮脱除木质素的方法,包括以下步骤:

89.将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂,于温度为40℃下反应2h,固液分离后得到黑液和脱木质素植物纤维;

90.其中,碱激发胶凝材料催化剂由质量比为60:23:90:78:5的钢渣、偏高岭土、钠水玻璃、水、双氧水混合得到;

91.其中,将植物纤维置于反应容器中,然后加入水以及碱激发胶凝材料催化剂的步骤中,碱激发胶凝材料催化剂与植物纤维的质量比为1:10,植物纤维与水的质量比为1:10;

92.所采用的植物纤维为甘蔗渣纤维;

93.所采用的钠水玻璃的模数为1.8。

94.性能测试

95.将实施例1中得到的黑液加入硫酸溶液,调节ph值为2~3,使得黑液中木质素全部析出后并用微滤膜过滤,得到木质素。测试实施例1中的分离得到的木质素的分子量分布,结果如图1所示。

96.从图1中可以看出,本技术采用低温水煮工艺获取的木质素分子量较大(1000~

10000),分子量分布均匀。同时,将实施例1中获取的木质素与常见的木质素做对比,结果如表1所示。从表1可以看出,水提木质素的分散系数更小,分布更为集中,更有利于木质素的高值化利用。

97.表1-不同木质素的平均分子量、重均分子量、分散系数

[0098][0099]

其中,表1中硫酸盐木质素的平均分子量、重均分子量、分散系数均引用文献dutta t,isern n g,sun j,et al.survey of lignin-structure changes and depolymerization during ionic liquid pretreatment[j].acs sustainable chemistry&engineering,2017:acssuschemeng.7b02123;表1中磨木木质素、有机溶剂木质素、碱木质素的平均分子量、重均分子量、分散系数均引用文献sun y,wang m,sun r.toward an understanding of inhomogeneities in structure of lignin in green solvents biorefinery.part 1:fractionation and characterization of lignin[j].acs sustainable chemistry&engineering,2015.

[0100]

测试实施例1~7、对比例1中得到的黑液中固形物质量含量,测试实施例1~8中木质素的脱除率,同时将实施例1~7、对比例1中的低温水煮后的黑液进行污染物测定,测试结果如下表2所示。

[0101]

表2-实施例1~7、对比例1中得到的黑液的性能

[0102][0103]

从表2中可以看出随着木质素脱除率的升高,其黑液固形物的含量呈现下降趋势。对应黑液的污染物cod值、氨氮值、ss(即固体悬浮物)值随木质素脱除率的升高而减小,且所有污染物参数均远低于传统碱法工艺。由此可见,本发明的低温水煮脱除木质素的工艺在保持不错的木质素脱除率前提下,对回收利用高附加值木质素方面有其独特的优势,同时也为解决黑液的污染问题提供了一种新的技术。

[0104]

上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1