一种吸波碳纤维及其制备方法与流程

1.本发明属于碳纤维制备技术领域,特别涉及一种吸波碳纤维及其制备方法。

背景技术:

2.吸波材料由于具有抵挡并削弱电磁波辐射的特性目前被广泛应用,尤其是在军事领域,为适应现代高技术、立体化战争的需要,具有承载和吸波双重功能的结构型吸波材料显得尤为重要。一般地,电磁波接触吸波材料时,在材料表面反射越少,并且在材料内部损耗越多,则吸波材料的吸波性能越强。测试时,常通过在一定电磁波频率范围(吸波频带)内的吸收率(db)或反射率(-db)来表征吸波性能强弱,频带越宽、吸收峰值越高(或反射峰值越低),表明吸波性能越好。

3.近年来,碳纤维因其具备耐高温、抗摩擦、导电、导热及耐腐蚀等特性常被用作结构型材料,有研究发现,具有异形截面的碳纤维、异形结构的碳纤维复合材料或者经过改性的碳纤维具有一定的吸波性能。作为碳纤维的一种,中间相沥青基碳纤维比普通碳纤维具有更高的模量和导热性,有望作为军事战机隐身材料创造价值。然而,未改性的沥青基中间相碳纤维吸波性能往往较差,将其作为结构型吸波材料仍是科学研究难以突破的瓶颈。

4.中国文献(杨国伟,等.沥青基中空碳纤维的制备及其吸波性能[j].化工进展,2009,28(8):1400-1414.)中公开了沥青基中空碳纤维/环氧树脂复合材料及其制备方法,首先将中间相沥青熔融纺丝为原丝,原丝再经氧化、碳化得到沥青基中空碳纤维,然后将环氧树脂与三乙烯四胺以质量比为10:1构成的树脂体系与沥青基中空碳纤维复合制得混杂纤维单向平行铺层或交叉铺层设计的复合材料;所得纤维单向平行铺层设计的复合材料的吸波性能具有明显的各向异性,在垂直极化方向上的吸收损耗基本在-5db;在平行极化方向上吸收峰值为-20db,在-10db以下的频带宽大于9ghz;交叉铺层设计的复合材料的反射率在-10db以下的频带宽吸波频带为10ghz,最大吸收峰为-25db。

[0005]

虽然上述文献通过将沥青基中空碳纤维与环氧树脂进行复合制得具有一定吸波性能的吸波材料,但是由于沥青基中空碳纤维未改性而导致复合材料吸波性能仍欠佳,并且其未考虑碳纤维作为结构型吸波材料所必须的力学性能和热性能。

技术实现要素:

[0006]

针对以上存在的中间相沥青基碳纤维吸波性能、力学性能等综合性能较差的问题,本发明提供一种吸波碳纤维及其制备方法。

[0007]

为了实现上述目的,本发明采用以下技术方案:

[0008]

本发明提供一种吸波碳纤维的制备方法,其特征在于,包括以下步骤:

[0009]

(1)将中间相沥青与碳纳米管混合后,在真空条件下加热反应,得到改性中间相沥青;

[0010]

(2)将步骤(1)所述改性中间相沥青加热至熔融状态再加压、纺丝制得中间相沥青纤维原丝,将所述原丝再经氧化、碳化处理制得碳纤维。

[0011]

碳纳米管在一定频率范围内有一定的吸波性能,用碳纳米管对中间相沥青改性,一是能够扩大吸波范围增强吸波能力,二是能够增强沥青碳纤维的力学性能。

[0012]

碳纳米管内部为充满气体的空心结构,步骤(1)抽真空的目的是使碳纳米管内部的气体分子溢出,使其内部呈真空状态,从而有利于中间相沥青分子进入碳纳米管内;并且能够将中间相沥青中的小分子化合物等作为杂质分离,把反应体系中的空气去除,防止沥青被空气中的氧气氧化。

[0013]

优选的,步骤(1)中所述中间相沥青的软化点为270-290℃。

[0014]

优选的,所述步骤(1)中碳纳米管为单壁碳纳米管,所述碳纳米管直径为1~5nm,长度为50~100nm;进一步优选的,所述碳纳米管的表观密度为1.0~1.2g/cm3。

[0015]

因为中间相沥青纤维直径较小,混杂在其中的任何有尺寸异物(如碳纳米管)都是杂质,杂质会影响纺丝效果导致不能纺丝,即使可以纺出纤维,在后续处理中尺寸大的杂质对纤维力学性能的影响非常大。与多壁碳纳米管相比,单壁碳纳米管直径较小,对纺丝的影响较小。

[0016]

步骤(1)是将碳纳米管掺杂至中间相沥青中并得到改性中间相沥青,步骤(1)中所述的中间相沥青为软化点较低的中间相沥青,其密度在1.2g/cm3以下,接近碳纳米管的表观密度,中间相沥青在加热融化后密度会进一步降低并与纳米管的表观密度更加接近,密度接近有利于碳纳米管在中间相沥青中均匀分布,两者掺杂后在液态下可形成相对均匀分布的液-固相合金。

[0017]

优选的,所述步骤(1)中碳纳米管与中间相沥青的质量比为1~10:100,进一步优选的,碳纳米管与中间相沥青的质量比为1:100、2:100、4:100、6:100、8:100、10:100或者上述任意两种比例的组合。

[0018]

优选的,所述步骤(1)中,加热的温度为380-420℃,真空条件为2500-3500pa。

[0019]

优选的,反应在搅拌条件下进行,搅拌反应的时间为0.5~3h。

[0020]

优选的,所述步骤(1)中加热反应时需搅拌,搅拌的转速(rpm/min)为50、100、200、300、500或者任意上述两个转速的组合。

[0021]

所述步骤(1)中在反应完全之后将反应体系的温度降至室温时需保持搅拌,其作用是使中间相沥青与碳纳米管的混合物不因为密度差异出现分层,保证后续纺丝时的混合物均匀。

[0022]

优选的,所述步骤(2)中加热温度为300-350℃,恒温的时间为15-25min。升温恒温后中间相沥青由固态转变为能够进行纺丝的熔融状态,如果未升温至熔化温度即加压,中间相沥青可能未完全熔化而不能成丝。

[0023]

优选的,所述步骤(2)中加压的压力(mpa)为1、2、5、10、15或者上述任意两个压力的组合。

[0024]

步骤(2)包括在不同压力下将原丝制成碳纤维的过程,在纺丝机收丝筒转速一定的情况下,不同压力纺丝制得的碳纤维直径不同,性能也有差异。

[0025]

优选的,所述步骤(2)中制取原丝的牵伸速度为100~500m/min。

[0026]

优选的,所述步骤(2)中间相沥青纤维原丝在氧化炉中进行氧化处理,氧化时需要从室温升温至氧化温度并恒温,所述氧化温度为250~350℃,升温速率为0.5~5.0℃/min,恒温时间为5~20min。

[0027]

一般地,原丝只有内外都经过氧化,才能在后续的热处理中保持纤维状态,而直径大的原丝需要较长的氧化时间,这样氧化性气氛才能充分进入纤维内部以保证充分氧化。

[0028]

优选的,所述步骤(2)中所述碳化的温度为700℃、800℃、900℃、1000℃、1100℃、1300℃或者上述任意两个温度的组合,碳化时间为10~60min;进一步优选的步骤(2)中所述碳化温度为1000℃。

[0029]

石墨化是用中间相沥青制备高导热率碳纤维的必备手段,然而本发明的吸波碳纤维的制备方法中不包含石墨化步骤,原因为:碳纳米管具有一定的导热性,已增强了碳化纤维的导热性;并且,过高的石墨化度会影响吸波性能。

[0030]

本发明还提供上述制备方法所得的吸波碳纤维,其特征在于,所述碳纤维在2-4ghz电磁波频率范围内最低反射率≤-5db,在4-8ghz电磁波频率范围内最低反射率≤-12db,在8-18ghz电磁波频率范围内最低反射率≤-25db。8-18ghz是军用雷达常用的频率范围。

[0031]

所述吸波碳纤维中,与碳纳米管紧密相接的部位的中间相沥青分子经碳化后以杂乱的非取向碳为主,其它部位的中间相沥青分子经碳化后表现为取向碳为主的结构。

[0032]

优选的,所述碳纤维的拉伸强度≥2.0gpa。

[0033]

优选的,所述碳纤维的直径为8~10μm。纤维直径在一定程度上可反映可纺性的优劣,在相同操作条件下可纺性优异的原料纺出的纤维直径较细。

[0034]

优选的,所述碳纤维的密度≥1.75g/cm3、伸长率≥1.5%、热导率≥200w/(m

·

k)、碳含量≥92%。

[0035]

本发明还提供上述吸波碳纤维在吸波材料中的应用,其特征在于,将所述吸波碳纤维用于军事隐身材料。

[0036]

本发明提供的一个或多个技术方案,至少具有以下技术效果:

[0037]

1、本发明中将碳纳米管与低软化点的中间相沥青掺杂,经过纺丝、氧化及碳化,无需经石墨化处理,能够制得综合性能尤其是吸波性能优异的碳纤维;制备方法简单、易于工业化生产。

[0038]

2、本发明制备的碳纤维力学性能优异,拉伸强度达2gpa,可加工性较好,可直接作为结构材料使用;同时具有良好的吸波性能,在2-4ghz电磁波频率范围内最低反射率≤-5db,在4-8ghz电磁波频率范围内最低反射率≤-12db,在8-18ghz电磁波频率范围内最低反射率≤-15db,能够作为结构型吸波材料应用于军事领域。

附图说明

[0039]

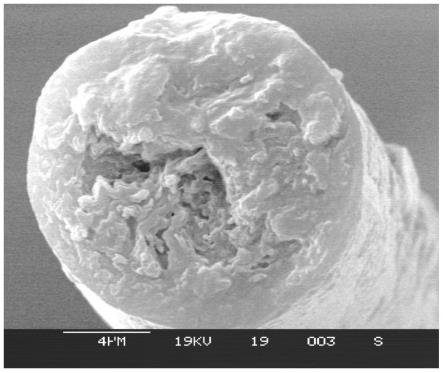

图1为本发明实施例2中吸波碳纤维的sem截面表观图片;

[0040]

图2为本发明对比例3中吸波碳纤维的sem截面表观图片;

[0041]

图3为本发明实施例5中吸波碳纤维的吸波性能图;

[0042]

图4为本发明对比例2中吸波碳纤维的吸波性能图。

具体实施方式

[0043]

一般地,目前市售中间相沥青的软化点较高,为了提高中间相沥青的可纺性,需要降低步骤(1)中间相沥青的软化点,具体方法如下:

[0044]

取干燥的、粒径≤2mm的中间相沥青加入反应器中,再加入干燥的喹啉,然后加入四氢萘,加热加压反应后,得到软化点降低的中间相沥青。

[0045]

优选的,中间相沥青的干燥方法为在105℃下干燥30min,喹啉的干燥温度为150℃,加热加压过程为:以高纯氮加压至0.5mpa,开启搅拌升温至400℃并恒温。

[0046]

优选的,所述喹啉与中间相沥青的体积质量比(ml/g)为0.5、1.0、2.0、5.0、10或者上述任意两个比值的组合。

[0047]

优选的,所述四氢萘与中间相沥青的重量比为0.05、0.10、0.15、0.20、0.25或者上述任意两个比值的组合。

[0048]

进一步优选的,所述恒温时间为0.5h、1h、2h、3h或者上述任意两个时间的组合;进一步优选为3h。

[0049]

上述中间相沥青与四氢萘的反应原理为:中间相沥青与一定量的四氢萘在高温下反应,四氢萘作为供氢试剂,通过氢转移使得中间相沥青分子接受更多的氢得以改性而使软化点降低。以中间相沥青的其中一种分子式为例,用四氢萘进行加氢反应的原理如式ⅰ所示:

[0050][0051]

本发明中所指中间相沥青为分子量370~2000的多种扁盘状稠环芳烃组成的混合物。

[0052]

中间相沥青的软化点降低,能够使后续纺丝的温度降低,纺丝温度降低所具备的优势一般为:一是喷丝板各部位的温度均衡性会有所提高,原丝的质量也随之提高;二是能够节省能源。

[0053]

步骤2)中的喹啉不参与反应,其作用是在中间相沥青的高温改性过程中作为高温溶剂,保证反应过程的均匀性,防止反应釜局部温度过高造成中间相沥青的焦化而影响加氢改性。

[0054]

以下结合说明书附图及具体实施例的方式对本发明作进一步说明。

[0055]

所有实施例或对比例中碳纳米管为北京化工大学自制,直径1~5nm,长度50~100nm,密度2.10g/cm3,表观密度1.05g/cm3;

[0056]

碳纳米管的制备方法:将反应炉管加热至1100℃左右,向反应炉管内喷入溶有二茂铁的苯液,同时喷入h2和c2h2,将底部生成的碳纳米管收集,用甲苯浸泡除去焦油等油状

成分后烘干。

[0057]

四氢萘和喹啉购自北京益利精细化学品有限公司,纯度等级ar;

[0058]

中间相沥青为山东瑞城宇航碳材料有限公司生产,软化点295℃,密度1.30g/cm3。

[0059]

其中,测试前碳纤维的处理方法为:将本发明制作的碳纤维丝束编织成布,裁切成数块尺寸大于180mm的方布,在方布上涂覆环氧树脂和固化剂,在将多块方布层层叠放于压力下固化,固化后制得长宽为180mm,厚度为8mm的碳纤维样板。

[0060]

吸波性能的测试方法:将样板用ram反射率弓形测试系统进行测试。

[0061]

实施例1

[0062]

一种吸波碳纤维的制备方法,采用市售软化点较高(软化点295℃)的中间相沥青,具体步骤如下:

[0063]

(1)把中间相沥青粉碎成粒径≤2mm碎料,放烘箱中于105℃恒温30分钟烘干;

[0064]

(2)将喹啉置于烧杯中,加热到150℃恒温30分钟,以将水分充分烘干;

[0065]

(3)取100g烘干的中间相沥青放入反应釜中,分别加入50ml的喹啉,然后加入5g四氢萘,以高纯氮加压至0.5mpa,开启搅拌升温至400℃恒温3h后降温至室温,得到改性中间相沥青的软化点为287℃,密度为1.25g/cm3,改性前后中间相沥青的质量基本不变。

[0066]

(4)将直径为1nm,长度为50nm,密度为2.10g/cm3,表观密度为1.12g/cm3的碳纳米管1g,加入上述反应釜,合上釜盖,以300rpm/min进行搅拌升温至400℃,抽真空至3000pa恒温1小时后,保持搅拌并降至室温(25℃)后得到改性中间相沥青;

[0067]

(5)将上述改性中间相沥青加入纺丝机料筒,升温至320℃恒温20min后,加压8mpa,牵引速度为300m/min,制备成中间相沥青纤维原丝,原丝再经氧化(280℃氧化10min,从室温升至280℃的升温速率为2℃/min)、碳化(1000℃碳化10min)处理成为吸波碳纤维。

[0068]

实施例2

[0069]

一种吸波碳纤维的制备方法,具体步骤与实施例1相比不同之处在于:

[0070]

步骤(3)中所用喹啉用量为100ml,所用四氢萘重量为10g,其它条件不变,所得改性中间相沥青的软化点282℃,密度为1.23g/cm3;

[0071]

步骤(4)中碳纳米管直径为2nm,密度为2.10g/cm3,表观密度为1.09g/cm3,用量为3g,其它条件同实施例1。

[0072]

对本实施例制备的吸波碳纤维的横截面进行sem表征,如说明书附图1所示。

[0073]

实施例3

[0074]

一种吸波碳纤维的制备方法,具体步骤与实施例1相比不同之处在于:

[0075]

步骤(3)喹啉用量为200ml,所用四氢萘重量为15g,其它条件不变,所得改性中间相沥青的软化点为278℃,密度为1.22g/cm3;步骤(4)所用纳米管用量为5g;步骤(5)的压力为5mpa,牵伸速度为500m/min,其它条件不变。

[0076]

实施例4

[0077]

一种吸波碳纤维的制备方法,具体步骤与实施例1相比不同之处在于:

[0078]

步骤(3)所用喹啉用量为500ml,所用四氢萘重量为20g,其它条件不变,所得改性中间相沥青的软化点为275℃,密度为1.20g/cm3;步骤(4)所用纳米管用量为8g;步骤(5)的压力为3mpa,牵伸速度为600m/min,其它条件不变。

[0079]

实施例5

[0080]

一种吸波碳纤维的制备方法,具体步骤与实施例1相比不同之处在于:

[0081]

步骤(3)所用喹啉用量为500ml,所用四氢萘重量为25g,其它条件不变,所得改性中间相沥青的软化点为270℃,密度为1.18g/cm3;步骤(4)所用纳米管用量为10g;步骤(5)的压力为1mpa,牵伸速度为800m/min,其它条件不变。

[0082]

对吸波碳纤维进行物理性质测试,结果如表1所示;对吸波碳纤维的吸波性能进行测试,如说明书附图3所示,当波带频率在8~18ghz范围内时,碳纤维对电磁波的反射率为-10db至-25db,表明本发明制备的改性中间相沥青基碳纤维在军用雷达常用的频率范围内吸收率较高。

[0083]

对比例1

[0084]

一种碳纤维的制备方法,与实施例1相比,区别在于不加入碳纳米管。所得碳纤维的物理性质如表1中所示。

[0085]

对比例2

[0086]

一种碳纤维的制备方法,与实施例1相比,区别在于直接使用软化点为295℃的中间相沥青与碳纳米管混合进行改性。所得碳纤维的物理性质如表1中所示。对吸波碳纤维进行物理性质测试,结果如表1所示;对吸波碳纤维进行吸波性能测试,结果如说明书附图4所示,测试方法同实施例5。

[0087]

对比例3

[0088]

一种碳纤维的制备方法,与实施例2相比,区别在于碳纳米管的直径为20nm,长度为200nm。所得碳纤维的物理性质如表1中所示。对本对比例制备的吸波碳纤维的横截面进行sem表征,如说明书附图2所示。

[0089]

对比图1和图2可知,实施例2的吸波碳纤维的片层断口光滑,无明显纳米管团聚现象;而对比例3的吸波碳纤维的断口较粗糙,部分部位纳米管团聚现象较严重,并且由于纳米管直径大使中间相沥青进入纳米管内部过多导致热处理时产生的大量气体难以溢出而出现孔洞现象;进一步表明小直径的碳纳米管更容易与中间相沥青混合均匀,并在碳化后与中间相沥青分子所留碳原子紧密接触,紧凑、均匀的微观结构使得宏观性能得以提升,表现为实施例2的吸波碳纤维的力学性能高于对比例3中吸波碳纤维的力学性能。

[0090]

对比例4

[0091]

一种碳纤维的制备方法,与实施例3相比,区别在于碳纳米管的用量为中间相沥青质量的15%。所得碳纤维的物理性质如表1中所示。

[0092]

对比例5

[0093]

一种碳纤维的制备方法,与实施例4相比,区别在于碳化之后进行石墨化,石墨化温度为2800℃。所得碳纤维的物理性质如表1中所示。

[0094]

对比例6

[0095]

将碳纳米管与10倍重量的环氧树脂混匀,作为吸波涂层材料涂覆在对比例1的中间相沥青基碳纤维做成的板材表面,所得带有涂层的板材的吸波性能如表1中所示。

[0096]

对比例7

[0097]

与实施例1相比,区别在于不抽真空。所得碳纤维的物理性质如表1中所示。

[0098]

表1.实施例及对比例中碳纤维的物理性质

[0099][0100][0101]

从表1可知:

[0102]

实施例1-5中,碳纤维的拉伸强度≥2gpa,拉伸模量≥150gpa,伸长率≥1.5%、热导率≥200w/(m

·

k),可加工性较好,可直接作为结构材料使用;当波带频率在16~18ghz范围内时,最低反射率为-22db至-25db。

[0103]

对比例1与实施例1相比,由于对比例1未加入碳纳米管,可以看到对比例1的纤维强度低,而模量较高,因此可加工性能较差。此外,由于中间相沥青纤维和碳纳米管均具有吸波能力,且在一定频率内有重叠,因此没有添加碳纳米管的对比例1的吸波性能较实施例1为低。而从对比例6可知,将纳米管作为吸波涂层简单涂覆在试件表面,虽吸波带宽增加,但最低反射率变化不大,可见只有将碳纳米管与中间相沥青混合后纺丝才能大幅度增加吸波性能。这可能是因为涂料厚度较低,或在微观状态下纳米管涂层与试件表层之间的空隙较大,导致电磁波在进入试件内部时发生散射现象较少导致。

[0104]

对比例2与实施例1相比,对比例2未对中间相沥青进行降软化点的处理,因此可纺性较差,得到的碳纤维最大长度仅为500米,并且高软化点导致纤维后续处理过程中造成的内部缺陷较多,因此其吸波性能也较低,如表1中所示,对比例1反射率在-10db以下的带宽为8-15ghz,最低反射率为-16/9ghz;而实施例1中10db以上吸波带宽为8-18ghz,最低反射

率为-22/17ghz。

[0105]

对比例3(图2)与实施例2(图1)相比,区别在于对比例3所用碳纳米管的直径为20nm,长度为200nm,直径和长度值均比实施例2大,导致纺丝比较困难,进而对后续热处理的碳纤维的力学性能起到了反作用。由于纤维本身较细,加入了大直径的纳米管相当于加入了大直径的杂质,后续纺丝工艺为了保证原丝不断裂而被迫增加纤维直径,这是力学性能下降的主要原因。而由于模量较高,在加工吸波样品时的纤维断裂现象也较多,影响了吸波性能。从图1的sem照片可以看出,实施例2的断面比较整齐,没有大的剥落现象发生,而图3对应的对比例3出现了较大的片层剥落。

[0106]

对比例4与实施例3相比,区别在于碳纳米管的用量为中间相沥青质量的15%,然而对比例4的改性中间相沥青不能进行熔融纺丝,原因为:由于静电作用纳米管容易团聚形成絮状物,沥青中加入过多的纳米管,在沥青中会形成一个个絮状物团,导致沥青纤维在出喷丝板后极其容易断裂,因此加入过多的纳米管不利于纺丝。

[0107]

对比例5与实施例4相比,对比例5由于石墨化造成纤维导热率更高,并且导电率也相应提高,以至于吸波能力出现下降,且转移到较低的吸波频率上。这主要是因为石墨化后的纤维其内部碳的取向性几乎为100%,降低了纤维内部对电磁波的散射能力。可见,增加石墨化度并不能增强吸波能力。

[0108]

对比例7与实施例1相比,由于未进行真空处理,导致中间相沥青被部分氧化,软化点较高,既影响了纺丝性能,也影响了后续碳纤维的力学性能。

[0109]

对比例的断裂延伸率比实施例明显要低,表明实施例的吸波碳纤维的可加工性能更好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1