一种纤维素纳米纤丝及其制备方法、应用及一种纤维素薄膜

1.本发明属于生物高分子材料领域,涉及一种纤维素纳米纤丝及其制备方法、应用及一种纤维素薄膜。

背景技术:

2.纤维素纳米纤丝(cellulose nanofibrils,cnfs)来源于可再生资源,因此其可持续性潜力与其他功能特性(例如机械、光学、热和流体)相结合,赋予了这种纳米材料独特的技术吸引力,在增强材料、柔性材料、医药和涂料工业等领域中拥有广阔的市场。

3.cnfs的制备成本和性能在很大程度上取决于纤维素来源和提取方法。通常以无木质素漂白浆作为制备cnfs的主要原料;然而,用于生产漂白纸浆的漂白工艺比未漂白纸浆消耗更多的化学品和能源,这使得cnfs生产本质上对环境有害。因此,一些研究人员使用含木质素的未漂白纸浆通过机械剥离的方式来分离cnfs,并探索木质素和其他非纤维成分对解纤过程的影响。结果表明,cnfs可以从未漂白的针叶木、阔叶木浆或非木浆中获取,但是得到的产物中,由于存在大量的木质素,导致产物的颜色较深,同时,大量木质素的存在也会影响纳米纤维素的热稳定性。

4.现有技术中一般通过机械直接剥离法制备cnfs,如球磨、超声波或高压均质等,但是,在剥离过程中要破坏原料分子间的化学作用力,因此耗能较高。基于此,也有研究人员通过化学的方式对原料进行预处理,如采用高碘酸钠氧化法以及tempo氧化法,但是高碘酸钠氧化法需要在避光的情况下才能进行,同时在反应过程中要实时控制体系的酸度,氧化效率不高。而且反应时间较长,一般为4~8h。另外tempo氧化法属于自由基氧化,氧化剂的价格比较昂贵,而且氧化试剂有毒,反应时间也较长,约为6~24小时。

技术实现要素:

5.针对现有技术中存在的问题,本发明提供一种纤维素纳米纤丝及其制备方法、应用及一种纤维素薄膜,从而同步实现脱木素和解纤。

6.本发明是通过以下技术方案来实现:

7.一种纤维素纳米纤丝的制备方法,包括以下步骤:

8.s1:将未漂白的针叶木纤维与稀硫酸以及高锰酸钾溶液混合均匀,搅拌恒温反应一定时间,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;

9.s2:将所述氧化后的纤维素分散于水中,对其进行机械剥离处理,得到所述纤维素纳米纤丝。

10.优选的,所述步骤s1中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为(30~50)ml:(1.3~1.6)g:(0.3~1.5)g。

11.优选的,所述步骤s1中,恒温反应的反应时间为0.3~2h。

12.优选的,所述步骤s2中,采用超声的方式将氧化后的纤维素分散于水中;所述超声过程中,控制体系的温度不大于25℃。

13.优选的,所述步骤s2中,机械剥离的方式为采用细胞破碎仪进行剥离。

14.优选的,采用所述细胞破碎仪进行剥离时,处理功率为500w~1000w,处理时间为20~40min。

15.一种纤维素纳米纤丝,通过上述任意一项的方法制得。

16.优选的,所述纤维素纳米纤丝的平均直径为2~8nm,平均长度为0.3~1.1μm,聚合度为204~230。

17.一种纤维素薄膜,通过上述的纤维素纳米纤丝制得,所述纤维素薄膜的拉伸强度为109~151mpa,弹性模量为3.6~5.1gpa。

18.上述的一种纤维素纳米纤丝在增强材料领域、柔性材料领域、医药领域或涂料领域的应用。

19.与现有技术相比,本发明具有以下有益的技术效果:

20.一种纤维素纳米纤丝的制备方法,采用稀硫酸与高锰酸钾对未漂白的针叶木纤维进行氧化,使得纤维素表面的羟基被氧化为羧基,破坏了原纤维表面羟基之间的氢键,有效减小了纤维分子之间的作用力,使得纤维分子的剥离更加便捷,有效实现了纤维的有效解纤,同时采用高锰酸钾实现纤维表面氧化的同时,充分有效实现了纤维中木质素的脱除,另外,通过双氧水停止高锰酸钾的氧化过程,有效控制了最终纳米纤丝的尺寸,且该过程不产生其他副产物。本发明的方法操作便捷,易于控制,解纤时间更短,可同步实现脱木质素和解纤过程,得到尺寸可控的纤维素纳米纤丝。

21.进一步的,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为(30~50)ml:(1.3~1.6)g:(0.3~1.5)g,可实现纤维的充分氧化,得到尺寸更小的纤维素纳米纤丝。

22.进一步的,步骤s2中,采用超声的方式将氧化后的纤维素分散于水中;所述超声过程中,控制体系的温度不大于25℃,可有效确保仪器安全稳定工作。

23.进一步的,采用细胞破碎仪剥离氧化后的纤维,相较于高压均质处理,细胞破碎可避免样品因进入仪器腔体而产生的损耗,且细胞破碎处理的工艺更可控,得到的纤维素纳米纤丝性能更稳定。

24.进一步的,采用细胞破碎仪进行剥离时,处理功率为500w~1000w,处理时间为20~40min,可实现针叶木纤维的充分剥离解纤。

附图说明

25.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

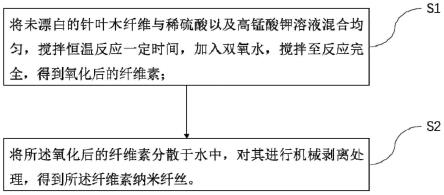

26.图1为本发明中一种纤维素纳米纤丝制备方法的流程示意图;

27.图2为本发明实施例1~3所得的ubcnfs的tem谱图及尺寸分布图;

28.图3为本发明实施例1~3所得的ubcnfs和原料未漂白的针叶木纤维的xrd谱图;

29.图4为本发明实施例1~3所得的ubcnfs和原料未漂白的针叶木纤维制得的薄膜的应力应变图;

30.图5为本发明实施例1~3所得的ubcnfs及原料未漂白的针叶木纤维xps谱图。

具体实施方式

31.为使本领域技术人员可了解本发明的特点及效果,以下谨就说明书及权利要求书中提及的术语及用语进行一般性的说明及定义。除非另有指明,否则文中使用的所有技术及科学上的字词,均为本领域技术人员对于本发明所了解的通常意义,当有冲突情形时,应以本说明书的定义为准。

32.本文描述和公开的理论或机制,无论是对或错,均不应以任何方式限制本发明的范围,即本发明内容可以在不为任何特定的理论或机制所限制的情况下实施。

33.本文中,所有以数值范围或百分比范围形式界定的特征如数值、数量、含量与浓度仅是为了简洁及方便。据此,数值范围或百分比范围的描述应视为已涵盖且具体公开所有可能的次级范围及范围内的个别数值(包括整数与分数)。

34.本文中,若无特别说明,“包含”、“包括”、“含有”、“具有”或类似用语涵盖了“由

……

组成”和“主要由

……

组成”的意思,例如“a包含a”涵盖了“a包含a和其他”和“a仅包含a”的意思。

35.本文中,为使描述简洁,未对各个实施方案或实施例中的各个技术特征的所有可能的组合都进行描述。因此,只要这些技术特征的组合不存在矛盾,各个实施方案或实施例中的各个技术特征可以进行任意的组合,所有可能的组合都应当认为是本说明书记载的范围。

36.如图1所示,本发明提供了一种纤维素纳米纤丝的制备方法,包括以下步骤:

37.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应0.3~2h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为(30~50)ml:(1.3~1.6)g:(0.3~1.5)g。50℃恒温可有效促进氧化反应的进行。

38.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为500w~1000w,处理时间为20~40min。

39.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为2~8nm,平均长度为0.3~1.1μm,聚合度为204~230,聚合度是纤维素分子链的平均长度的反映。氧化处理过程中,纤维素原料聚合度大幅降低。

40.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为109~151mpa,弹性模量为3.6~5.1gpa。

41.本发明采用高锰酸钾氧化法处理未漂白针叶木浆(ubskp),在温和的反应条件下(50℃,4wt%硫酸介质中),短时间(0.3~2h)高效同步实现脱木素和解纤,获得高质量无色透明的纤维素纳米纤丝(ubcnfs),极大简化了纳米纤维素的制备流程,显著降低其生产成本,且解决了含木素纳米纤维素通常的颜色问题,使其不再局限于医疗材料、光电器件和化妆品等应用,提高了高附加值纤维素的利用率。本发明提供的一种未漂白针叶木浆(ubskp)同步实现脱木素和解纤的方法,使得原纤维的物理尺寸从数百微米急剧下降到纳米级,得到的脱木素的纤维素纳米纤维(ubcnfs)的平均直径为2~8nm,平均长度为0.3~1.1μm。本发明得到的ubcnfs的尺寸更小,但尺寸分布更窄。同时,木质素的含量被大大降低,少量木质素及半纤维素可促进纤维素的解纤,且能改善所得ubcnfs的力学强度更高性质,使其力

学强度更高。纤维氧化1h后,得到的纤维素纳米纤丝中羧基含量为1.380mmol/g,实现了纤维的充分氧化。

42.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所附权利要求书所限定的范围。

43.下列实施例中使用本领域常规的仪器设备。下列实施例中未注明具体条件的实验方法,通常按照常规条件,或按照制造厂商所建议的条件。下列实施例中使用各种原料,除非另作说明,都使用常规市售产品,其规格为本领域常规规格。在本发明的说明书以及下述实施例中,如没有特别说明,“%”都表示重量百分比,“份”都表示重量份,比例都表示重量比。

44.实施例1

45.一种纤维素纳米纤丝的制备方法,具体为:

46.步骤1)将未漂白针叶木浆板在粉碎机中研磨10min分散,得到棉花状纤维素原料ubskp。

47.步骤2)配置4wt%的稀硫酸于反应容器中,在搅拌作用下加入一定量的高锰酸钾和ubskp,体系中稀硫酸、高锰酸钾和ubskp的比例为40ml:1.4g:1g,于50℃反应0.3h,完成脱木素及纤维氧化过程,采用双氧水终止反应,得到白色的纤维素悬浮液。

48.步骤3)将上述悬浮液离心洗涤3~5次至上清液为中性,离心过程中转速为1000rpm,时间为3min,离心洗涤结束后,收集下方白色固态产物。

49.步骤4),取上述固体,采用超声波清洗器在380w下,使固体分散于去离子水中,形成均匀的分散液。然后使用细胞破碎仪在600w功率下处理30min,得到胶状的ubcnfs。超声过程中控制体系的温度小于25℃。

50.所得ubcnfs(样品标记为0.3hubcnfs)平均直径为2.3nm,平均长度为0.35nm,dp为230,羧基含量为0.892mmol/g,采用该ubcnfs制得的薄膜的力学拉伸强度为121.94mpa,弹性模量为3.53gpa。

51.实施例2

52.一种纤维素纳米纤丝的制备方法,具体为:

53.步骤1)将未漂白针叶木浆板在粉碎机中研磨10min分散,得到棉花状纤维素原料。

54.步骤2)配置4wt%的稀硫酸于反应容器中,在搅拌作用下加入一定量的高锰酸盐和ubskp,体系中稀硫酸、高锰酸钾和ubskp的比例为40ml:1.4g:1g,于50℃反应1h,同步完成脱木素及解纤过程。采用双氧水终止反应,得到白色的纤维素悬浮液。

55.步骤3)将上述悬浮液离心洗涤3~5次至上清液为中性,离心过程中转速为1000rpm,时间为3min,离心洗涤结束后,收集下方白色固态产物。

56.步骤4),取上述固体,采用超声波清洗器380w分散于去离子水中,形成均匀的分散液。使用细胞破碎仪在700w功率下超声处理30min,得到粘稠的ubcnfs。超声过程中控制体系的温度小于25℃。

57.所得ubcnfs(样品标记为1h ubcnfs)平均直径为3.6nm,平均长度为0.4nm,dp为221,羧基含量为1.254mmol/g,采用该ubcnfs制得的薄膜的力学拉伸强度为150.8mpa,弹性

模量为4.03gpa。

58.实施例3

59.步骤1)将未漂白针叶木浆板在粉碎机中研磨10min分散,得到棉花状纤维素原料ubskp。

60.步骤2)配置1wt%的稀硫酸于反应容器中,在搅拌作用下加入一定量的高锰酸钾和ubskp,体系中稀硫酸、高锰酸钾和ubskp的比例为40ml:1.4g:1g,于50℃反应2h,同步完成脱木素及解纤过程。采用双氧水终止反应,得到白色的纤维素悬浮液。

61.步骤3)将上述悬浮液离心洗涤3~5次至上清液为中性,离心过程中转速为1000rpm,时间为3min,离心洗涤结束后,收集下方白色固态产物。

62.步骤4),取上述固体,采用超声波清洗器380w分散于去离子水中,形成均匀的分散液。使用细胞破碎仪在800w功率下超声处理30min,得到粘稠的ubcnfs。超声过程中控制体系的温度小于25℃。

63.所得ubcnfs(样品标记为2hubcnfs)平均直径为4.5nm,平均长度为0.65nm,dp为204,羧基含量为1.380mmol/g,采用该ubcnfs制得的薄膜力学拉伸强度为108.05mpa,弹性模量为5.01gpa。

64.如图2所示,为本发明实施例1~3制得的ubcnfs的tem谱图,及其相应的直径以及宽度分布图,其中第一行为实施例1的数据,第二行为实施例2的数据,第三行为实施例3的数据。由图可以看出,纤维素原料成功解纤,且随着氧化时间的延长,所得ubcnfs的纳米尺寸逐渐变小。

65.如图3所示,为本发明实施例1~3制得的ubcnfs与原料纤维的xrd图谱,由图可知,原料及制得的ubcnfs均在2θ=16

°

、22

°

和34

°

附近呈现出3个主要衍射峰,它们分别归属于纤维素i型110、200和004晶面的衍射,说明了氧化过程对纤维素结晶结构影响较小,纤维素晶体的完整性得到保持。同时,图中的cr.i.(%)表示的是纤维素结晶区和非结晶区的比例。其中,原料纤维的cr.i.(%)为65.41,0.3h ubcnf的cr.i.(%)为70.93,1h ubcnf的cr.i.(%)为72.58,2h ubcnf的cr.i.(%)为58.99,可以看出,随着氧化处理的进行,,纤维素的结晶度先增大,说明此时氧化剂作用于非结晶区,导致非结晶区比例减小。伴随处理时间的延长,氧化剂作用于结晶区,导致结晶度又下降。

66.如图4所示,为采用本发明实施例1~3制得的ubcnfs与原料纤维分别制得的薄膜的拉伸强度对比图。由图可知,采用本发明实施例1~3制得的ubcnfs制得的薄膜的拉伸强度达到151mpa,比原料(ubskp)膜(约20mpa)强近6倍,薄膜的柔韧性(应变5.3%)也提高,原料中半纤维素和木质素含量较高,影响了薄膜的轻度以及应变性能,氧化过程伴随有绝大多数半纤维素和木质素的降解,但残余木质素和半纤维素可有效改善ubcnfs的机械性能。木质素和半纤维素作为植物细胞壁的主要成分,起着保护、支撑的作用。因此其含量较高时,会形成屏障作用,阻碍纤维素的解纤。但少量木素及半纤维素存在时,会在氧化剂作用下得到中间产物,会促进纤维素的解纤。

67.如图5所示,采用xps研究了纤维材料的纤维表面木质素浓度。已知纤维素、木质素和提取物的理论o/c值分别为0.83、0.33和0.1,由图可以看出,ubskp的o/c为0.647,0.3h ubcnf的o/c为0.688,1h ubcnf的o/c为0.701,2h ubcnf的o/c为0.723。可见,随着氧化反应的进行,所得ubcnfs的o/c显著增加,这归因于两个效应,一是木质素含量的降低,二是纤维

素表面的-oh氧化为-cooh。

68.实施例4

69.一种纤维素纳米纤丝的制备方法,包括以下步骤:

70.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应0.3h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为30ml:1.3g:0.3g。

71.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为500w,处理时间为40min。

72.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为2nm,平均长度为0.3μm,聚合度为204。

73.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为109mpa,弹性模量为3.6gpa。

74.实施例5

75.一种纤维素纳米纤丝的制备方法,包括以下步骤:

76.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应0.5h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为40ml:1.4g:0.5g。

77.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为600w,处理时间为40min。

78.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为2.8nm,平均长度为0.7μm,聚合度为210。

79.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为115mpa,弹性模量为3.9gpa。

80.实施例6

81.一种纤维素纳米纤丝的制备方法,包括以下步骤:

82.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应1.5h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为45ml:1.5g:0.8g。

83.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为700w,处理时间为40min。

84.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为3.6nm,平均长度为0.9μm,聚合度为215。

85.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为125mpa,弹性模量为4.2gpa。

86.实施例7

87.一种纤维素纳米纤丝的制备方法,包括以下步骤:

88.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应1.8h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为50ml:1.6g:1.2g。

89.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为1000w,处理时间为25min。

90.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为4.8nm,平均长度为1.1μm,聚合度为226。

91.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为135mpa,弹性模量为4.9gpa。

92.实施例8

93.一种纤维素纳米纤丝的制备方法,包括以下步骤:

94.s1:将未漂白的针叶木纤维与稀硫酸混合均匀,加入高锰酸钾溶液,搅拌下于50℃恒温反应2h,加入双氧水,搅拌至反应完全,得到氧化后的纤维素;其中,稀硫酸、高锰酸钾以及未漂白的针叶木纤维的比例为50ml:1.6g:1.5g。

95.s2:采用超声的方式将氧化后的纤维素分散于水中,超声过程中,控制体系的温度不大于25℃,分散均匀后,采用细胞破碎仪对其进行机械剥离处理,得到所述纤维素纳米纤丝,采用细胞破碎仪进行剥离时,处理功率为1000w,处理时间为20min。

96.通过本发明的方法制得的一种纤维素纳米纤丝,其平均直径为8nm,平均长度为1.1μm,聚合度为230。

97.通过本发明的纤维素纳米纤丝制得的一种纤维素薄膜,其拉伸强度为151mpa,弹性模量为5.1gpa。

98.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

99.最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1