100%竹浆纸浆模塑产品及其制备方法与流程

1.本发明涉及制浆和纸浆模塑制品技术领域,尤其是一种竹浆纸浆模塑产品生产技术。

背景技术:

2.目前,市场流通使用的大多数杯盖主要以塑料制品为主。塑料制品,是以合成树脂主要原料。塑料制品耐热性能差、易老化、难以自然降解、燃烧释放有毒气体、回收困难,会造成塑料污染,威胁人类健康,对生态系统造成危害。

3.纸浆模塑杯盖生产原料来源于自然,具有生产过程无污染、抗震、缓冲、环保可回收、自然降解等优点,是一种典型的环保型绿色产品,是符合关于进一步加强塑料污染治理的发展规划,是在全球禁塑大环境下被世界各国认知和接受的绿色环保制品,是塑料制品的主要替代品之一。

4.目前市售的纸浆模塑杯盖多以木浆或竹浆、木浆混合浆为原料,木浆是以砍伐森林为代价,获得木材制浆,不利于保护森林。本发明提供一种100%竹浆纸浆模塑杯盖的制备工艺方法,以100%竹浆为原料,以竹代木,对于森林的保护具有重大意义。

技术实现要素:

5.为实现在提高纸浆模塑产品的强度的同时减少添加剂的使用,本发明提供了一种100%竹浆纸浆模塑产品及其制备方法。

6.本发明所采用的技术方案是:100%竹浆纸浆模塑产品制备方法,其特征在于,生产原料配方包括如下质量份数比例的各组分:混合竹浆89~96份,防水剂3~8份,防油剂1~3份;所述混合竹浆由打浆后竹浆和未打浆竹浆按照质量比2~5:1的比例组成;所述打浆后竹浆的叩解度为20~30

°

sr。

7.纸浆模塑用浆一般为原浆,即未经过机械打浆/磨浆处理,这样的纸浆其纤维表面较为光滑,只有极少的分丝帚化程度,而纤维原料的分丝帚化程度的大小决定了单根纤维之间形成氢键的数量,而纤维间所形成氢键的数量是决定纤维间结合力强弱的关键指标之一。纸浆模塑制品使用原浆,在制造过程中通过多层纤维叠加、压榨、干燥而成,每一层的纤维之间以及层与层的纤维之间形成的氢键数量较少,故纤维之间的结合力较弱,通常需要添加一定量的化学助剂,以提高纤维间的结合强度,从而赋予纸浆模塑产品较好的强度(一般以纤维结合强度指标表征纸浆模塑制品强度的大小)。同时,纸浆模塑产品使用未经机械打浆/磨浆处理的原浆时,其产品表面性能较差,经物理摩擦易产生“表面起毛”现象,影响产品品质,通常需要在产品表面增加一次喷涂处理,以达到表面光滑,不易摩擦起毛的目的。本发明以经过打浆/磨浆处理后的竹纤维与未经打浆/磨浆处理的竹纤维按照一定的比例进行复配,使用混合竹浆用于纸浆模塑杯盖的生产制造,实验表明可以显著增强纸浆模塑产品的强度,从而可以实现减少了生产过程中化学试剂的加入量,既达到增强纸浆模塑制品内结合强度的目的,又能改善纸浆模塑制品表面性能,无需进行表面喷涂工序,使纸浆

模塑制品更加绿色环保。

8.作为本发明的进一步改进,所述防水剂为烷基烯酮二聚体防水剂,例如可以使用akd 中性施胶剂。

9.作为本发明的进一步改进,所述防油剂为全氟烷基有机化合物防油剂,例如可以使用 tg-8811食品级防油剂。

10.本发明具体可以按照如下步骤实施:

11.s1、选用2~3年生的慈竹和/或黄竹为原材料,经切片,堆存生物预处理40~60天后,筛选出长度为10~60mm的竹片进行洗涤;将洗涤后的竹片送入反应器中,加入naoh溶液,通入中压蒸汽加热至148~150℃,在压力0.65~0.75mpa的反应器中反应150~240分钟,得到粗浆原料;粗浆原料再依次经洗涤、氧化脱木质素、筛选除杂、漂白,得到未打浆竹浆;

12.s2、将一部分未打浆竹浆送入未叩浆塔,通过流送系统进入双盘搓磨机系统进行磨浆,磨盘直径34",转速600r/min,进浆浓度控制4

±

0.5%,进浆流量为2000~5000l/min,进浆压力为150~300kpa,出浆压力为450~550kpa,通过双盘搓磨机系统进行磨浆使纤维细胞壁产生起毛、撕裂、分丝帚化,制得叩解度为20~30

°

sr的打浆后竹浆;

13.s3、将所述打浆后竹浆和未打浆竹浆按照质量比2~5:1的比例混合配制成混合竹浆;

14.s4、按照所述生产原料配方量取各原料,混合各原料制得调配浆料,所述调配浆料经真空吸浆成型,吸浆时间10~20s,真空度0.05~0.08mpa,得到含水率70~75%的湿坯;将湿坯通过模内转移至热压模具内进行热处理,热处理温度150~180℃,热处理时间50~70s,得到含水率3~5%的半成品;所述半成品放置回潮至含水量8~10%,再经过纸模切边机完成切边作业,得到100%竹浆纸浆模塑产品。

15.本发明还公开了一种100%竹浆纸浆模塑产品,其即是由本发明的100%竹浆纸浆模塑产品制备方法所制得。所述100%竹浆纸浆模塑产品例如可以是纸浆模塑杯盖等产品。

16.本发明的有益效果是:1)实现了在提高纸浆模塑产品内结合强度的同时减少添加剂的使用。2)使用的纸浆原料为100%竹浆,可持续发展。3)能够改善纸浆模塑制品印刷性能,有效解决表面起毛的技术问题。

具体实施方式

17.下面结合实施例对本发明进一步说明。

18.实施例一:

19.按照如下步骤生产纸浆模塑杯盖:

20.s1、选用2年生的慈竹为原材料,经切片,堆存生物预处理45天后,筛选出长度为10~ 60mm的竹片进行洗涤除灰、除砂;将洗涤后的竹片送入反应器中,加入naoh反应液,naoh 加入量与竹片(绝干)质量比1:5;通入中压蒸汽加热至150℃,在压力0.70mpa的反应器中反应180分钟,脱除木质素,得到kappa值为21的粗浆原料;粗浆原料再依次经洗涤、氧化脱木质素、筛选除杂、漂白,得到白度为36~40%iso未打浆竹浆;

21.s2、将制备的竹浆原料通过流送系统进入备浆槽,通过两台tf34型双盘搓磨机进行磨浆,磨盘直径34",转速600r/min,进浆浓度控制4.2%,进浆流量3000l/min,进浆压力

180kpa,出浆压力480kpa。通过双盘搓磨机进行磨浆使纤维细胞壁产生起毛、撕裂、分丝帚化,制得叩解度为22

°

sr、浓度4.2%的打浆后竹浆;

22.s3、将所述打浆后竹浆和未打浆竹浆按照质量比4:1的比例混合配制成混合竹浆(浆料浓度4.0%),使用软化水对防油剂进行稀释备用,稀释比例1:20;

23.s4、按照如下生产原料配方量取各原料:混合竹浆92份,防水剂(akd中性施胶剂)6 份,tg-8811食品级防油剂2份。混合各原料制得调配浆料,防水剂防油剂加入间隔时间 15min,调整浆料浓度0.8%。所述调配浆料经立体成型设备成型,采用真空吸浆成型,吸浆时间15s,真空度0.06mpa,得到含水率72%的杯盖湿坯;将湿坯通过模内转移至热压模具内进行热处理,设定的温度160℃、时间控制在60s,得到含水率5%的半成品;所述半成品放置5天回潮至含水量10%,再经过纸模切边机完成切边作业,得到100%竹浆纸浆模塑杯盖产品。

24.s5、将产品分散,依次通过自动验设备及人工筛查,检查外观是否合格;将检测合格的杯盖成品包装、贴标签后入库贮存。取杯盖样品检测强度指标和印刷适应性,结果见表1。

25.实施例二:

26.按照实施例一的条件和步骤进行重复实验,其区别在于将打浆后竹浆的叩解度调整为 26

°

sr。

27.取杯盖样品检测强度指标和印刷适应性,结果见表1。

28.实施例三:

29.按照实施例一的条件和步骤进行重复实验,其区别在于将打浆后竹浆的叩解度调整为 30

°

sr。

30.取杯盖样品检测强度指标和印刷适应性,结果见表1。

31.对比例一:

32.该对比例为实施例一、实施例二、实施例三的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:将生产原料混合竹浆全部替换为未打浆竹浆,即生产原料为:未打浆竹浆92份,防水剂(akd中性施胶剂)6份,tg-8811食品级防油剂2份。所用原料与实施例一均为同一批次。

33.取杯盖样品检测强度指标和印刷适应性,结果见表1。

34.对比例二:

35.该对比例为实施例一的对照实验,按照与实施例一相同的步骤和条件实施,其区别仅在于:将生产原料混合竹浆全部替换为叩解度为22

°

sr的打浆后竹浆,即生产原料为:叩解度为22

°

sr的打浆后竹浆92份,防水剂(akd中性施胶剂)6份,tg-8811食品级防油剂2 份。所用原料与实施例一均为同一批次。

36.取杯盖样品检测强度指标和印刷适应性,结果见表1。

37.对比例三:

38.该对比例为实施例二的对照实验,按照与实施例二相同的步骤和条件实施,其区别仅在于:将生产原料混合竹浆全部替换为叩解度为26

°

sr的打浆后竹浆,即生产原料为:叩解度为26

°

sr的打浆后竹浆92份,防水剂(akd中性施胶剂)6份,tg-8811食品级防油剂2 份。所用原料与实施例二均为同一批次。

39.取杯盖样品检测强度指标和印刷适应性,结果见表1。

40.对比例四:

41.该对比例为实施例三的对照实验,按照与实施例三相同的步骤和条件实施,其区别仅在于:将生产原料混合竹浆全部替换为叩解度为30

°

sr的打浆后竹浆,即生产原料为:叩解度为30

°

sr的打浆后竹浆92份,防水剂(akd中性施胶剂)6份,tg-8811食品级防油剂2 份。所用原料与实施例三均为同一批次。

42.取杯盖样品检测强度指标和印刷适应性,结果见表1。

43.检测方法:

44.耐折度检测按照gb/t 457-2002,抗张指数检测按照gb/t 12914-2018,耐破指数检测按照gb/t 1539-2007,撕裂指数检测按照gb/t 455-2002,印刷适应性检测按照gb/t 18722-2002,热压时间按实际实验测定值。

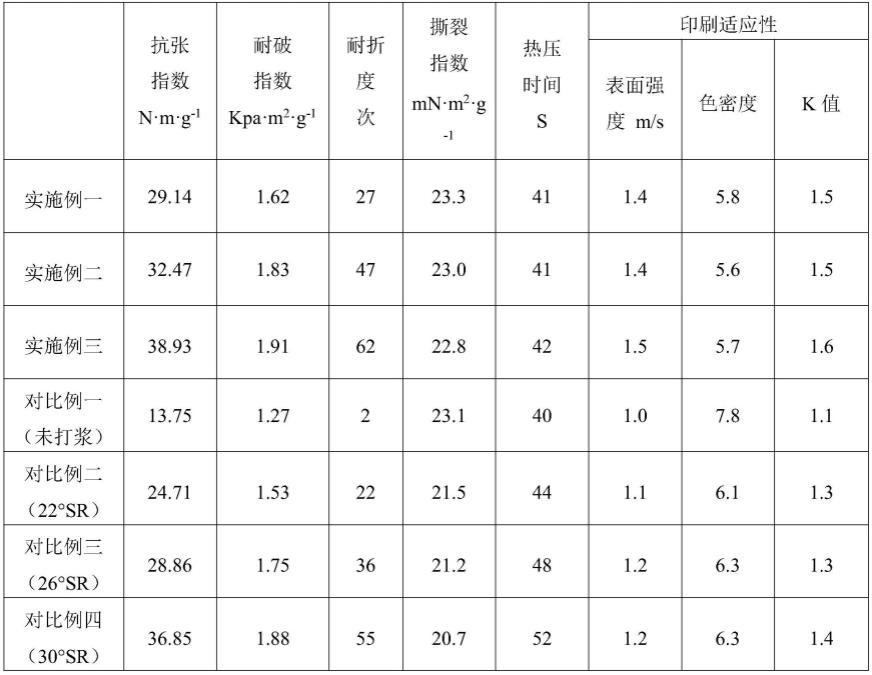

45.表1杯盖样品强度指标和印刷适应性检测结果

[0046][0047]

备注:表面强度参考值为1.2~1.6m/s,色密度参考值为3.0~6.0,k值参考范围为1.4~ 1.7,k值越接近1.7则印刷效果越好。

[0048]

由表1可以看出,当将未打浆竹浆与叩解度为20~30

°

sr的打浆后竹浆组合使用时,产品的抗张指数、耐破指数、耐折度均明显高于单独使用未打浆竹浆或单独使用打浆后竹浆相应值,证明未打浆竹浆与叩解度为20~30

°

sr的打浆后竹浆组合使用时具有明显的提高纸浆模塑产品内结合强度的协同作用。其原因可能与两种竹浆纤维具有不同的性状,当二者组合使用时,两种不同性状的纤维之间更易形成交织,从而有效增强竹纤维内部结合强度有关。

[0049]

从产品的热压时间上可看出,使用叩解度为20~30

°

sr的打浆后竹浆与未打浆竹浆的混合浆时,热压时间稍有增加,但是与单独使用叩解度为20~30

°

sr的打浆后竹浆时相比,热压所需时间明显缩短;从印刷适应性检测结果看,使用未打浆竹浆时,产品的表面强度值在参考值范围之外,说明其表面强度较差;而使用混合竹浆的纸浆模塑产品与单独使用打浆后竹浆相比,其表面强度在参考值范围内且偏上限,相对而言使用混合竹浆时表面强度较单独使用打浆后竹浆要好一些;色密度方面,使用混合竹浆时,色密度较单独使用未打浆竹浆或单独使用打浆后竹浆时要低,说明其表面油墨相对更均匀,印刷油墨聚集度更低,印刷效果越好,油墨使用量更低;k值方面,使用混合竹浆时,其k值更接近于1.7,相比单独使用未打浆竹浆或单独使用打浆后竹浆时,其印刷效果更好。

[0050]

综上所述,使用未打浆竹浆与打浆叩解度为20~30

°

sr的混合浆时,纸浆模塑产品的内结合强度,印刷质量都较单独使用未打浆竹浆或单独使用打浆后竹浆要好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1