一种酒盒的自动化加工生产线的制作方法

1.本发明涉及酒盒生产设备技术领域,尤其涉及一种酒盒的自动化加工生产线。

背景技术:

2.众所周知,白酒一般都需要酒盒进行包装,酒盒包装对酒的销售起到非常重要的作用,特别是其吸引消费者,增加产品附加值,满足消费者精神需求,巩固品牌与企业形象的作用,越来越为人们所认识,酒盒包装的设计与酒文化和谐又统一。

3.酒盒种类繁多,其中就有长方体形状的纸质酒盒,长方体纸质酒盒制作工艺为将印刷好的面层与开完槽的硬板层进行涂胶贴合形成纸板,然后将其放在输送带上,输送带的两侧分列、有工人,每个工人操作一个工序,做单一的工作,逐步通过人工完成酒盒成型。这种传统的酒盒生产方式大多依靠人工,相当的费时费力,极大的降低了工作效率,且增加了企业的用工成本。

技术实现要素:

4.本发明的目的在于提供一种酒盒的自动化加工生产线,集烘烤、翻转、换向、输送、成型于一体,取代传动的人工操作,相当的省时省力,极大的提高了工作效率,且降低了企业的用工成本,以达到解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:一种酒盒的自动化加工生产线,包括烤箱、第一输送装置、翻转装置、第二输送装置、换向装置、第三输送装置及成型装置;所述第一输送装置安装于烤箱的出料端,翻转装置安装于第一输送装置与第二输送装置之间;所述换向装置安装于第二输送装置的一端,第三输送装置位于换向装置的一端,成型装置位于第三输送装置的另一端;所述成型装置包括机架、输料机构、入料机构、芯模机构、折边机构、折底机构、贴纸机构及下料机构;所述输料机构连接于机架上的一端,且输料机构与第三输送装置的一端对接;所述折边机构连接于机架上,折底机构连接于折边机构的侧上方;所述入料机构连接于机架上,入料机构位于输料机构的上方或移动至芯模机构的上方;所述芯模机构连接于机架上,且芯模机构顶端连接有两个模芯,芯模机构可旋转且升降具有上、下两个工位;所述贴纸机构及下料机构连接于机架上,下料机构位于贴纸机构一端的下方;所述芯模机构位于上部工位时,两个模芯位于折边机构的中间处正上方或位于贴纸机构的一端;所述芯模机构位于下方工位时,芯模机构的其中一个模芯位于下料机构的上方。

6.本发明的进一步改进方案是,所述第一输送装置与第二输送装置均为pvc带式输送机,且第一输送装置与第二输送装置共用一个安装架,第一输送装置与烤箱的出料口平齐;所述翻转装置包括第一电机、基座及三角架,第一电机连接于安装架的侧部,第一电机的动力输出端连接有翻转轴,翻转轴转动连接于安装架的上方,两个矩形块状的基座连接于翻转轴上;所述三角架呈正直角三角形状,三角架的两个直角边的一端连接有基座相邻的两条边上,相邻两个三角架的直角边之间形成夹口;所述夹口保持水平状态时,夹口与第

一输送装置、第二输送装置平齐。

7.本发明的进一步改进方案是,所述换向装置包括换向架及托辊;所述换向架呈u字型,托辊转动连接于换向架顶部之间,且托辊长度方向与第二输送装置的运行方向水平,第二电机驱动连接与其中一个托辊,相邻两个托辊之间通过链条传动连接;所述安装架的底端连接有气缸一,换向架连接于气缸一的动力输出端,且换向架通过第一光轴滑套组件连接于安装架;所述第三输送装置为吸风式流水线,且第三输送装置接近于成型装置的一端向上倾斜。

8.本发明的进一步改进方案是,所述机架包括边框、侧门及工作台;所述边框合围成矩形方框,侧门连接于边框之间,工作台连接于边框顶端,且边框的底端连接有脚杯;所述输料机构为pvc带式输送机,输料机构水平连接于工作台上;所述入料机构包括后龙门架、x轴滑台模组、y轴滑台模组及真空吸盘a,所述后龙门架连接于工作台上方一端,x轴滑台模组连接于后龙门架的顶端,y轴滑台模组连接于x轴滑台模组的滑块上;所述y轴滑台模组的滑块上连接有移载板,移载板的前端连接有两组z向设置的直线滑轨a;所述直线滑轨a的滑块上连接有升降板,升降板的前端连接有两根y向设置的型材;所述真空吸盘a共有四个,每两个真空吸盘a连接于一根型材上;所述移载板上连接有气缸二,升降板连接于气缸二的动力输出端。

9.本发明的进一步改进方案是,所述芯模机构共有两组,两组芯模机构沿x向对称连接于工作台上;所述芯模机构还包括底板、中心轴、旋转座及升降台,所述底板连接于工作台的下方,底板与工作台之间连接有第二光轴滑套组件,升降台连接于第二光轴滑套组件上,且底板与升降台之间连接有第一丝杠升降机;所述升降台上连接有轴承座,中心轴的底端转动连接于轴承轴,升降台上连接有第三电机,第三电机通过同步带驱动连接于中心轴,且中心轴滑动连接于工作台的导套上;所述旋转座连接于中心轴的顶端,且模芯连接于旋转座的两端。

10.本发明的进一步改进方案是,所述折边机构共有两组,一组折边机构分别对应一组芯模机构;所述折边机构包括两个立板,两个立板沿x向分布,立板上连接有两组直线滑轨b,直线滑轨b的滑块上连接有左u型板与右u型板,立板的两端连接有正反牙滑台模组a,左u型板与右u型板分别连接于正反牙滑台模组a的两个螺母块上;所述左u型板与右u型板的内壁连接有z向设置的直线滑轨c及直线滑轨d,左托板与右托板分别连接于直线滑轨c、直线滑轨d的滑块上,立板的两端连接有左丝杠升降机及右丝杠升降机,左丝杠升降机及右丝杠升降机分别驱动连接于左托板与右托板;左托板及右托板上分别连接有沿x向且相向的气缸三及气缸四,气缸三的动力输出端连接有左侧推板,气缸四的动力输出端连接有右侧推板;所述左u型板及右u型板的内侧端沿z向连接有气缸五与气缸六,气缸五与气缸六的动力输出端连接有左底推板与右底推板。

11.本发明的进一步改进方案是,所述左u型板的侧部铰接有气缸七,气缸七的动力输出端铰接于左连杆的中部,左连杆的一端铰接于左u型板,另一端铰接有左调节杆;所述左调节杆的一端铰接于左摇板,左摇板的一端铰接于左摇杆,左摇杆转动连接于左u型板,且左摇杆上连接有左限位板;所述右u型板的侧部铰接有气缸八,气缸八的动力输出端铰接于右连杆的中部,右连杆的一端铰接于右u型板,另一端铰接有右调节杆;所述右调节杆的一端铰接于右摇板,右摇板的一端铰接于右摇杆,右摇杆转动连接于右u型板,且右摇杆上连

接有若干个右限位板;所述左托板上沿x向连接有直线滑轨e,直线滑轨e接近于右托板的一端向下倾斜,直线滑轨e的滑块上连接有斜板,斜板上连接有若干个压块,气缸九连接于左托板上,且斜板铰接于气缸九的动力输出端;所述右托板的侧壁沿x向连接有直线滑轨f,直线滑轨f的滑轨上连接有辊架,辊架之间转动连接有压辊;所述右托板上连接有第十气缸,辊架连接于第十气缸的动力输出端。

12.本发明的进一步改进方案是,所述折底机构共有两组,一组折底机构分别对应一组折边机构;所述折底机构包括上、下、左、右共四个底压板,四个底压板的后侧分别连接于四个底推气缸上,底推气缸分别连接于四个调节座上,调节座连接于上、下、左、右共四个第二丝杠升降机上,第二丝杠升降机连接于前龙门架上;所述底推气缸伸出至极限位置时,四个底压板呈矩形排列。

13.本发明的进一步改进方案是,所述贴纸机构共有两组,一组贴纸机构对应一组芯模机构;所述贴纸机构包括支撑架,支撑架连接于工作台上,支撑架的顶部连接有平台,平台的两侧连接有支撑板;所述支撑板之间连接有正反牙滑台模组b,正反牙滑台模组b的滑块上连接有两组正反牙滑台模组c,正反牙滑台模组c的四个滑块上均连接有l型板,正反牙滑台模组b及正反牙滑台模组c驱动四个l型板前、后、左、右四个方向移动,且四个l型板之间形成矩形的容置槽;所述支撑板的内壁沿y向连接有直线滑轨g,直线滑轨g的滑块上连接有送料板,送料板上连接有两个真空吸盘b;所述支撑板的外壁上转动连接有气缸十一,气缸十一的动力输出端铰接有摆臂,摆臂铰接于枢轴上,枢轴转动连接于支撑板之间,支撑板之间的枢轴上连接有插板,插板的一端设有插槽。

14.本发明的进一步改进方案是,所述下料机构共有两组,一组下料机构对应一组芯模机构;所述下料机构包括u型的下料台,下料台上连接有无杆气缸,无杆气缸的缸体上连接有滑板,滑板通过第三光轴滑套组连接于下料台上;所述滑板上连接有两个筋板,筋板上连接有沿x向布设的气缸十二,且两个气缸十二相向设置,气缸十二的动力输出端连接有两个l型的刮板。

15.本发明的有益效果:第一、本发明的酒盒的自动化加工生产线,集烘烤、翻转、换向、输送、成型于一体,取代传动的人工操作,相当的省时省力,极大的提高了工作效率,且降低了企业的用工成本。

16.第二、本发明的酒盒的自动化加工生产线,涂胶后的纸板经过烤箱进行烘烤处理,增强粘合剂的粘性。

17.第三、本发明的酒盒的自动化加工生产线,翻转装置可将纸板翻转180

°

,从而为成型做好准备。

18.第四、本发明的酒盒的自动化加工生产线,换向装置可变换纸板的移动方向,为成型做好准备。

19.第五、本发明的酒盒的自动化加工生产线,芯模机构、折边机构、折底机构、贴纸机构及下料机构均为两组,进一步提高了工作效率。

20.第六、本发明的酒盒的自动化加工生产线,两组芯模机构可共用一组入料机构,节约设备的制造成本。

21.第七、本发明的酒盒的自动化加工生产线,每组芯模机构上安装有两个模芯,且芯

模机构可旋转且升降具有上、下两个工位,保证一端模芯在成型时,另一个模芯可下料,进一步提高了工作效率。

22.第八、本发明的酒盒的自动化加工生产线,底推气缸伸出至极限位置时,四个底压板呈矩形排列,可有效的将底耳板贴合在一起。

23.第九、本发明的酒盒的自动化加工生产线,贴纸机构可实现酒盒底部面纸的供料、取料及粘贴,高效方便。

24.第十、本发明的酒盒的自动化加工生产线,下料机构通过两个l型的刮板将成型的酒盒从模芯上刮下,方便省事。

附图说明

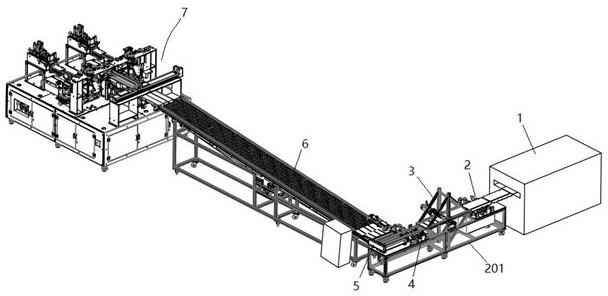

25.图1为本发明的整体结构示意图。

26.图2为本发明的翻转装置的结构示意图。

27.图3为本发明的成型装置的整体结构示意图。

28.图4为本发明的成型装置的整体结构示意图。

29.图5为本发明的入料机构的结构示意图。

30.图6为本发明的成型装置的局部结构示意图。

31.图7为本发明的折边机构、贴纸机构及下料机构的结构示意图。

32.图8为本发明的芯模机构的结构示意图。

33.图9为本发明的折边机构的结构示意图。

34.图10为本发明的折边机构的结构示意图。

35.图11为本发明的折底机构的结构示意图。

36.图12为本发明的折底机构的结构示意图。

37.图13为本发明的贴纸机构的结构示意图。

38.图14为本发明的贴纸机构的结构示意图。

39.图15为本发明的下料机构的结构示意图。

40.图16为纸板的结构示意图。

具体实施方式

41.下面结合附图和具体实施例,进一步阐明本发明。

42.实施例1:如图1~15所示,一种酒盒的自动化加工生产线,包括烤箱1、第一输送装置2、翻转装置3、第二输送装置4、换向装置5、第三输送装置6及成型装置7;所述第一输送装置2安装于烤箱1的出料端,翻转装置3安装于第一输送装置2与第二输送装置4之间;所述换向装置5安装于第二输送装置4的一端,第三输送装置6位于换向装置5的一端,成型装置7位于第三输送装置6的另一端;所述成型装置7包括机架71、输料机构72、入料机构73、芯模机构74、折边机构75、折底机构76、贴纸机构77及下料机构78;所述输料机构72连接于机架71上的一端,且输料机构72与第三输送装置6的一端对接;所述折边机构75连接于机架71上,折底机构76连接于折边机构75的侧上方;所述入料机构73连接于机架71上,入料机构73位于输料机构72的上方或移动至芯模机构74的上方;所述芯模机构74连接于机架71上,且芯模机构74顶端连接有两个模芯741,芯模机构74可旋转且升降具有上、下两个工位;所述贴

纸机构77及下料机构78连接于机架71上,下料机构78位于贴纸机构77一端的下方;所述芯模机构74位于上方工位时,两个模芯741位于折边机构75的中间处正上方或位于贴纸机构77的一端;所述芯模机构74位于下方工位时,芯模机构74的其中一个模芯741位于下料机构78的上方。

43.其中,所述第一输送装置2与第二输送装置4均为pvc带式输送机,且第一输送装置2与第二输送装置4共用一个安装架201,第一输送装置2与烤箱1的出料口平齐;所述翻转装置3包括第一电机301、基座302及三角架303,第一电机301连接于安装架201的侧部,第一电机301的动力输出端连接有翻转轴304,翻转轴304转动连接于安装架201的上方,两个矩形块状的基座302连接于翻转轴304上;所述三角架303呈正直角三角形状,三角架303的两个直角边的一端连接有基座302相邻的两条边上,相邻两个三角架303的直角边之间形成夹口;所述夹口保持水平状态时,夹口与第一输送装置2、第二输送装置4平齐。

44.其中,所述换向装置5包括换向架501及托辊502;所述换向架501呈u字型,托辊502转动连接于换向架501顶部之间,且托辊502长度方向与第二输送装置4的运行方向水平,第二电机503驱动连接与其中一个托辊502,相邻两个托辊502之间通过链条传动连接;所述安装架201的底端连接有气缸一504,换向架501连接于气缸一504的动力输出端,且换向架501通过第一光轴滑套组件505连接于安装架201;所述第三输送装置6为吸风式流水线,且第三输送装置6接近于成型装置7的一端向上倾斜。

45.其中,所述机架71包括边框711、侧门712及工作台713;所述边框711合围成矩形方框,侧门712连接于边框711之间,工作台713连接于边框711顶端,且边框711的底端连接有脚杯714;所述输料机构72为pvc带式输送机,输料机构72水平连接于工作台713上;所述入料机构73包括后龙门架731、x轴滑台模组732、y轴滑台模组733及真空吸盘a734,所述后龙门架731连接于工作台713上方一端,x轴滑台模组732连接于后龙门架731的顶端,y轴滑台模组733连接于x轴滑台模组732的滑块上;所述y轴滑台模组733的滑块上连接有移载板735,移载板735的前端连接有两组z向设置的直线滑轨a736;所述直线滑轨a736的滑块上连接有升降板737,升降板737的前端连接有两根y向设置的型材738;所述真空吸盘a734共有四个,每两个真空吸盘a734连接于一根型材738上;所述移载板735上连接有气缸二739,升降板737连接于气缸二739的动力输出端。

46.其中,所述芯模机构74共有两组,两组芯模机构74沿x向对称连接于工作台713上;所述芯模机构74还包括底板742、中心轴748、旋转座747及升降台749,所述底板742连接于工作台713的下方,底板742与工作台713之间连接有第二光轴滑套组件743,升降台749连接于第二光轴滑套组件743上,且底板742与升降台749之间连接有第一丝杠升降机;所述升降台749上连接有轴承座744,中心轴748的底端转动连接于轴承轴,升降台749上连接有第三电机745,第三电机745通过同步带驱动连接于中心轴748,且中心轴748滑动连接于工作台713的导套746上;所述旋转座747连接于中心轴748的顶端,且模芯741连接于旋转座747的两端。

47.其中,所述折边机构75共有两组,一组折边机构75分别对应一组芯模机构74;所述折边机构75包括两个立板7501,两个立板7501沿x向分布,立板7501上连接有两组直线滑轨b7502,直线滑轨b7502的滑块上连接有左u型板7503与右u型板7504,立板7501的两端连接有正反牙滑台模组a7505,左u型板7503与右u型板7504分别连接于正反牙滑台模组a7505的

两个螺母块上;所述左u型板7503与右u型板7504的内壁连接有z向设置的直线滑轨c7506及直线滑轨d7507,左托板7508与右托板7509分别连接于直线滑轨c7506、直线滑轨d7507的滑块上,立板7501的两端连接有左丝杠升降机及右丝杠升降机,左丝杠升降机及右丝杠升降机分别驱动连接于左托板7508与右托板7509;左托板7508及右托板7509上分别连接有沿x向且相向的气缸三及气缸四,气缸三的动力输出端连接有左侧推板7512,气缸四的动力输出端连接有右侧推板7513;所述左u型板7503及右u型板7504的内侧端沿z向连接有气缸五7514与气缸六7515,气缸五7514与气缸六7515的动力输出端连接有左底推板7516与右底推板7517。

48.其中,所述左u型板7503的侧部铰接有气缸七7518,气缸七7518的动力输出端铰接于左连杆7519的中部,左连杆7519的一端铰接于左u型板7503,另一端铰接有左调节杆7520;所述左调节杆7520的一端铰接于左摇板7521,左摇板7521的一端铰接于左摇杆7522,左摇杆7522转动连接于左u型板7503,且左摇杆7522上连接有左限位板7523;所述右u型板7504的侧部铰接有气缸八7524,气缸八7524的动力输出端铰接于右连杆7525的中部,右连杆7525的一端铰接于右u型板7504,另一端铰接有右调节杆7526;所述右调节杆7526的一端铰接于右摇板7527,右摇板7527的一端铰接于右摇杆7538,右摇杆7538转动连接于右u型板7504,且右摇杆7538上连接有若干个右限位板7528;所述左托板7508上沿x向连接有直线滑轨e7529,直线滑轨e7529接近于右托板7509的一端向下倾斜,直线滑轨e7529的滑块上连接有斜板7530,斜板7530上连接有若干个压块7531,气缸九7532连接于左托板7508上,且斜板7530铰接于气缸九7532的动力输出端;所述右托板7509的侧壁沿x向连接有直线滑轨f7534,直线滑轨f7534的滑轨上连接有辊架7535,辊架7535之间转动连接有压辊7536;所述右托板7509上连接有第十气缸,辊架7535连接于第十气缸的动力输出端。

49.其中,所述折底机构76共有两组,一组折底机构76分别对应一组折边机构75;所述折底机构76包括上、下、左、右共四个底压板761,四个底压板761的后侧分别连接于四个底推气缸762上,底推气缸762分别连接于四个调节座763上,调节座763连接于上、下、左、右共四个第二丝杠升降机764上,第二丝杠升降机764连接于前龙门架765上;所述底推气缸762伸出至极限位置时,四个底压板761呈矩形排列。

50.其中,所述贴纸机构77共有两组,一组贴纸机构77对应一组芯模机构74;所述贴纸机构77包括支撑架7701,支撑架7701连接于工作台713上,支撑架7701的顶部连接有平台7702,平台7702的两侧连接有支撑板7703;所述支撑板7703之间连接有正反牙滑台模组b7704,正反牙滑台模组b7704的滑块上连接有两组正反牙滑台模组c7705,正反牙滑台模组c7705的四个滑块上均连接有l型板7706,正反牙滑台模组b7704及正反牙滑台模组c7705驱动四个l型板7706前、后、左、右四个方向移动,且四个l型板7706之间形成矩形的容置槽;所述支撑板7703的内壁沿y向连接有直线滑轨g7707,直线滑轨g7707的滑块上连接有送料板7708,送料板7708上连接有两个真空吸盘b7709;所述支撑板7703的外壁上转动连接有气缸十一7710,气缸十一7710的动力输出端铰接有摆臂7711,摆臂7711铰接于枢轴7712上,枢轴7712转动连接于支撑板7703之间,支撑板7703之间的枢轴7712上连接有插板7713,插板7713的一端设有插槽7714。

51.其中,所述下料机构78共有两组,一组下料机构78对应一组芯模机构74;所述下料机构78包括u型的下料台781,下料台781上连接有无杆气缸782,无杆气缸782的缸体上连接

有滑板783,滑板783通过第三光轴滑套组连接于下料台781上;所述滑板783上连接有两个筋板784,筋板784上连接有沿x向布设的气缸十二785,且两个气缸十二785相向设置,气缸十二785的动力输出端连接有两个l型的刮板786。

52.本实施例的具体工作原理如下:如图16所示,纸板8包括依次相连的侧板a81、侧板b82、侧板c83及侧板d84,侧板a81的一端连接有侧耳板85,且侧板a81、侧板b82、侧板c83及侧板d84的端部连接有四个底耳板86,在烘烤前,侧耳板85的外表面及底耳板86的内外表面通过涂胶装置涂覆有粘合剂。

53.s1、烘烤:涂覆有粘合剂的纸板8进入烤箱1烘烤,提高粘合剂的粘性,在烤箱1中,纸板8外表面朝上。

54.s2、翻转:纸板8经第一输送装置2向翻转装置3端移动,纸板8插入夹口中,第一电机301驱动基座302旋转180

°

后,纸板8内表面超上,并落入至第二输送装置4上。

55.s3、换向:纸板8到达第二输送装置4的一端时,气缸一504驱动换向架501向上移动,托辊502高于第二输送装置4后,纸板8落在托辊502上,随着托辊502的转动,纸板8落入至第三输送装置6上,并向成型装置7端移动。

56.s4、入料:纸板8移动至输料机构72上,x轴滑台模组732、y轴滑台模组733配合驱动真空吸盘a734移动至纸板8上方,左底推板7516与右底推板7517向上移动,与左限位板7523、右限位板7528平齐,真空吸盘a734将纸板8放下后,纸板8的侧板a81落在左限位板7523上,侧板b82落在左底推板7516与右底推板7517上,侧板c83及侧板d84落在右限位板7528上。

57.s5、折边:位于上工位的模芯741向下移动,模芯741与左底推板7516与右底推板7517夹住侧板b82后,继续向下移动至下工位;在模芯741压住侧板b82向下移动的过程中,左限位板7523与右限位板7528向上翻转90

°

,使得侧板a81与侧板b82保持竖直状态;接着左侧推板7512先推动侧耳板85,右侧推板7513再推动侧板d84,使二者相向翻折;然后,压块7531下压侧板d84,压辊7536再从侧板d84上滚压一遍,侧板d84与侧耳板85粘接在一起。

58.s6、折底:折边后的纸盒套在模芯741上,随着模芯741移动至上工位,底压板761依次推动底耳板86,完成底耳板86的翻折与粘接;折底完成后,旋转座747旋转180

°

,使得纸盒底部对着贴纸机构77。

59.s7、贴纸:面纸87依次层叠放置于容置槽中,真空吸盘b7709从容置槽的底部取下一张面纸87,真空吸盘b7709向插板7713端移动,面纸87略微插入插槽7714中;插板7713翻转90

°

后,面纸87贴在纸盒底部。

60.s8、下料:纸盒随着模芯741移动至下工位,气缸十二785伸出,刮板786与纸盒开口端平齐,无杆气缸782移动,将纸盒从模芯741上拉下;此外,在带着纸盒的模芯741向下移动时,旋转座747另外一端的模芯741重复折边动作。

61.上述实施方式只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1