一种碱木质素亚临界水处理改性碳纤维及其方法和应用

1.本发明涉及碳纤维改性技术领域,具体涉及一种碱木质素亚临界水处理改性碳纤维及其方法和应用。

背景技术:

2.碳纤维在水中及湿法成形过程均匀分散实现纤维之间的良好交织,是碳纸原纸厚度均匀的先决条件,也是决定碳纸原纸孔隙结构和基础强度特性的重要因素。但是由于碳纤维与天然植物纤维相比,纤维细长,长径比大,纤维之间容易互相缠绕,不易分开,导致纤维在水中难以均匀分散,在流送系统中易再絮聚,进而造成碳纸原纸厚度和孔结构不均匀问题。团队研究显示,纤维长度和悬浮液质量分数是影响碳纤维分散的重要因素,在质量分数0.1%、分散剂用量60ppm、表面活性剂用量0.2

‰

的分散体系中,长度3-6mm碳纤维在水中达到最佳分散状态,抄造碳纸原纸均匀性明显提高。可见,要制备厚度均一的碳纸原纸首先需要使碳纤维在水中均匀分散,且具有好的分散稳定性。但是碳纤维是一种含碳量高于95%的惰性纤维材料,主要由c-c键组成,表面能低,缺乏活性基团,难以用水浸润,也无法像植物纤维那样可以通过打浆使其表面分丝帚化。且在分散过程中,碳纤维容易会在水中发生絮聚产生絮团,这些原因都会导致碳纤维的分散不均匀,进而影响碳纸的性能表现。

技术实现要素:

3.本发明的目的在于,提供一种碱木质素亚临界水处理改性碳纤维及其方法和应用。本发明使得碳纤维的在水中均匀分散,使其具有好的分散稳定性,应用在碳纸原纸上使其均匀性明显提高。

4.为解决上述技术问题,本发明提供的技术方案如下:一种碱木质素亚临界水处理改性碳纤维的方法,将碳纤维加入碱木质素水溶液中处理,控制碱木质素水溶液达到亚临界水条件,利用碱木质素亚临界水条件下的酚钠活性基团改性碳纤维,提高碳纤维表面亲水基团及表面粗糙结构。

5.上述的碱木质素亚临界水预处理改性碳纤维的方法,其特征在于:将碱木质素配置成0.25-1mol/l的水溶液,将碳纤维加入碱木质素水溶液中,控制碱木质素水溶液达到150-200℃的亚临界水条件,处理20min-70min。

6.前述的碱木质素亚临界水预处理改性碳纤维的制备方法,所述碱木质素水溶液的浓度为0.25mol/l、0.5mol/l、0.75mol/l或1mol/l;所述亚临界水条件的温度为160℃、170℃、180℃或190℃;所述处理时间为30min或60min。

7.一种改性碳纤维,利用前述的方法制得。

8.一种改性碳纤维的应用,将前述的方法制得改性碳纤维应用于碳纸原纸的制造中。

9.上述的应用,包括以下步骤:

10.(1)、按质量份将1-2份长度为3-5mm的改性碳纤维加入1-2l的质量浓度为0.5-1.5

份/l的apam溶液中,使用高速分散仪搅拌20-40分钟;

11.(2)、按质量份将0.2-1份微纤化聚乙烯醇纤维加入apam溶液中,继续搅拌3-8分钟,得到抄造原纸所需要使用的碳纤维混合浆料;

12.(3)、将混合浆料通过湿法成型的工艺制备成碳纸原纸。

13.前述的应用,包括以下步骤:

14.(1)、按质量份将0.5-1.5份长度为1.5-2.5mm的改性碳纤维和0.5-1.5份长度为7-9mm的改性碳纤维加入1-2l的质量浓度为0.5-1.5份/l的apam溶液中,使用高速分散仪搅拌20-40分钟;

15.(2)、按质量份将0.1-0.2份微纤化聚乙烯醇纤维加入apam溶液中,继续搅拌3-8分钟,得到抄造原纸所需要使用的碳纤维混合浆料;

16.(3)、将混合浆料通过湿法成型的工艺制备成碳纸原纸。

17.前述的应用,包括以下步骤:

18.(1)、按质量份将0.5-1.5份长度为1.5-2.5mm的改性碳纤维加入1-2l的质量浓度为0.5-1.5份/l的apam溶液中,使用高速分散仪搅拌20-40分钟,再加入0.1-0.2份聚乙烯醇,继续搅拌3-8分钟,得到抄造原纸所需要使用的混合浆料a;

19.(2)、按质量份将0.5-1.5份长度为7-9mm的改性碳纤维和0.01-0.1份微纤化纤维素加入1-2l的质量浓度为0.5-1.5份/l的apam溶液中,使用高速分散仪搅拌20-40分钟,再加入0.2-1份微纤化聚乙烯醇纤维,继续搅拌3-8分钟,得到抄造原纸所需要使用的混合浆料b;

20.(3)、按质量份将0.3-0.4份长度为1.5-2.5mm的改性碳纤维和0.3-0.4份的长度为6-8mm的改性碳纤维加入1-2l的质量浓度为0.5-1.5份/l的apam溶液中,使用高速分散仪搅拌20-40分钟,再加入0.0.5-0.15份微纤化聚乙烯醇纤维,继续搅拌3-8分钟,得到抄造原纸所需要使用的混合浆料c;

21.(4)、将混合浆料a、混合浆料b和混浆料c分别通过湿法成型的工艺制备成湿纸幅a、湿纸幅b和湿纸幅c;

22.(5)、按照湿纸幅a-湿纸幅b-湿纸幅c的顺序叠加湿纸幅,得到具备梯度孔径的三层碳纸原纸的湿纸幅;

23.(6)、将湿纸幅夹在两张硅油纸的中间,然后干燥去除湿纸幅中的大多数水分,防止湿纸幅在后续的加压干燥中裂开;

24.(7)、再将湿纸幅置于平板硫化机中干燥得到具备梯度孔径的三层碳纸原纸。

25.与现有技术相比,本发明利用碱木质素亚临界水条件下的酚钠活性基团改性碳纤维,提高了碳纤维表面亲水基团及表面粗糙结构,该机理是认为碱金属离子并不是发生氧迁移的关键,碱金属离子在碳表面形成的复合体才是起到了重要的作用媒介。这两种表面复合体基团为酚盐(-com)和羧酸盐(-co2m)的形式,会与c反应形成亲水基团并提高表面粗糙度,以此使得碳纤维改性,使其在水中具有良好的分散性,应用在碳纸原纸后,可以使得碳纸原纸厚度和孔结构均匀,提高了原纸的抗张强度和降低了电阻率。

附图说明

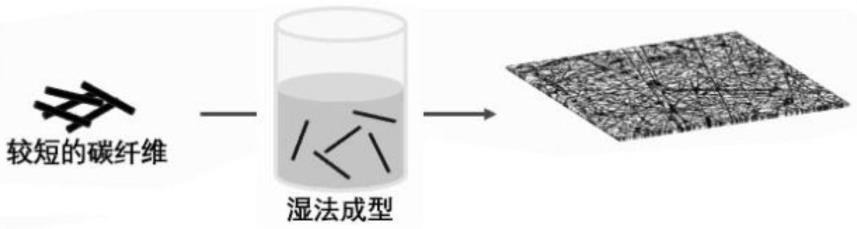

26.图1为较短的碳纤维制备碳纸原纸制备工艺示意图;

27.图2为多种碳纤维混合制备碳纸原纸制备工艺示意图;

28.图3为双层碳纸原纸制备工艺示意图;

29.图4为三层碳纸原纸制备工艺示意图;

30.图5是碳纤维分散效果评价步骤图;

31.图6为经过预处理和无预处理的碳纤维分散得到的悬浮液示意图;

32.图7为不同碱木质素浓度对碳纤维分散的影响;

33.图8为不同处理时间对碳纤维分散效果的影响;

34.图9为静置不同时间后的4mm碳纤维悬浮液示意图;

35.图10为静置不同时间后的6mm碳纤维悬浮液示意图;

36.图11为静置不同时间后的8mm碳纤维悬浮液;

37.图12为本发明处理前后碳纤维混合浆料的稳定性对比图;

38.图13为不同分散剂时处理前后碳纤维悬浮液的稳定性对比图;

39.图14为不同浓度碱木质素在不同时间处理后对稳定性的影响;

40.图15为经过不同浓度碱木质素不和同时间处理后,原纸匀度指数的变化示意图;

41.图16为经过不同浓度碱木质素和不同时间处理后,原纸透气性和离散系数的变化示意图;

42.图17是经过不同浓度碱木质素不和同时间处理后,原纸电阻率和离散系数的变化示意图。

具体实施方式

43.下面结合实施例和附图对本发明作进一步的说明,但并不作为对本发明限制的依据。

44.实施例1:一种碱木质素亚临界水处理改性碳纤维的方法,将碳纤维加入碱木质素水溶液中处理,控制碱木质素水溶液达到亚临界水条件,利用碱木质素亚临界水条件下的酚钠活性基团改性碳纤维,提高碳纤维表面亲水基团及表面粗糙结构。

45.其中,将碱木质素配置成0.25mol/l、0.5mol/l、0.75mol/l和1mol/l的水溶液,将碳纤维加入碱木质素水溶液中,控制碱木质素水溶液达到160℃、170℃、180℃或190℃的亚临界水条件,处理30min或60minmin。

46.实施例2、在实施例1的基础上,将制备得到的改性碳纤维运用到碳纸原纸的制备中,本实施例为单纤维碳纸原纸制备工艺,如图1所示,步骤如下:

47.1、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液,使用高速分散仪以2000r的转速搅拌10min获得apam溶液。

48.2、将1.6g经长度为4mm的改性碳纤维加入其中,使用高速分散仪以4000r的转速搅拌30分钟。

49.3、将1.0g纳米纤维素、0.05g碳纳米管加入10%浓度聚乙烯醇水溶液,超声分散30min形成复合纺丝液,再通过静电纺丝得到微纤化聚乙烯醇纤维。将0.4g微纤化聚乙烯醇纤维加入上述混合液,继续以3000转的转速搅拌5分钟。得到抄造原纸所需要使用的碳纤维混合浆料。

50.4、将混合浆料导入纸页成型器中,并倒入等量的水。将高压水枪浸入液面下,通过

高压水柱充分搅拌混合浆料,使碳纤维充分分散在混合浆料中。除去混合浆料上部存在的浮沫,以同时去除会影响纸页成型的泡沫和附在浮沫上会影响碳纸性能的纤维束。

51.5、打开纸页成型器的滤水阀门,使混合浆料中的碳纤维自由沉降在金属网上形成碳纸原纸的湿纸幅,湿纸幅为一个直径为20cm的圆形纸片。

52.6、将湿纸幅倒扣于硅油纸上,使用滤纸从金属网吸去湿纸幅中过多的水分。揭下湿纸幅,夹在两张硅油纸的中间。

53.7、置于平板干燥器中在105℃的环境下干燥3分钟,以去除碳纸原纸的湿纸幅中的大多数水分,防止湿纸幅在后续的加压干燥中裂开。

54.8、再将湿纸幅置于平板硫化机中,施加1mpa的压力,在130℃的环境中干燥15分钟,便可以得到碳纸原纸。

55.实施例3:在实施例1的基础上,将制备得到的改性碳纤维运用到碳纸原纸的制备中,本实施例为单纤维碳纸原纸制备工艺,如图3所示,步骤如下:

56.1、取长度为2mm的碳纤维1.05g,长度为8mm的碳纤维1.05g,分别通过1mol/l的碱木质素进行预处理1h,过滤并洗净。

57.2、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将1.05g处理过的长度为2mm的改性碳纤维和1.05g长度为8mm的改性碳纤维加入其中。使用高速分散仪以4000r的转速搅拌30分钟。再往其中加入0.15g微纤化聚乙烯醇纤维,继续以3000转的转速搅拌5分钟。得到混合浆料。

58.3、将混合浆料导入纸页成型器中,并倒入等量的水。将高压水枪浸入液面下,通过高压水柱充分搅拌混合浆料,使碳纤维充分分散在混合浆料中。除去混合浆料上部存在的浮沫,以同时去除会影响纸页成型的泡沫和附在浮沫上会影响碳纸性能的纤维束。打开纸页成型器的滤水阀门,使混合浆料中的碳纤维自由沉降在金属网上形成碳纸原纸的湿纸幅。

59.4、将湿纸幅倒扣于硅油纸上,使用滤纸从金属网吸去湿纸幅中过多的水分。揭下湿纸幅,夹在两张硅油纸的中间。

60.5、置于平板干燥器中在105℃的环境下干燥3分钟,以去除碳纸原纸的湿纸幅中的大多数水分,防止湿纸幅在后续的加压干燥中裂开。

61.6、再将湿纸幅置于平板硫化机中,施加0.5mpa的压力,在130℃的环境中干燥20分钟,便可以得到多种纤维混合配抄的碳纸原纸。

62.实施例4:在实施例1的基础上,将制备得到的改性碳纤维运用到碳纸原纸的制备中,如图3所示,本实施例中为具备孔径梯度的双层碳纸原纸的制备,步骤如下:

63.1、取长度为2mm的碳纤维1.05g,长度为8mm的碳纤维1.05g,分别通过1mol/l的碱木质素进行改性预处理1h,过滤并洗净。

64.2、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将1.05g长度为2mm的改性碳纤维加入其中。使用高速分散仪以4000r的转速搅拌30分钟。再往其中加入0.15g聚乙烯醇,继续以3000转的转速搅拌5分钟,得到2mm碳纤维混合浆料a。

65.4、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将1.05g长度为8mm的改性碳纤维和0.05g微纤化纤维素加入其中,使用高速分散仪以

4000r的转速搅拌30分钟,再往其中加入0.15g微纤化聚乙烯醇纤维,继续以3000转的转速搅拌5分钟,得到8mm碳纤维混合浆料b。

66.5、将2mm碳纤维混合浆料a导入纸页成型器中,并倒入等量的水。将高压水枪浸入液面下,通过高压水柱充分搅拌混合浆料,使碳纤维充分分散在混合浆料中。除去混合浆料上部存在的浮沫,以同时去除会影响纸页成型的泡沫和附在浮沫上会影响碳纸性能的纤维束。打开纸页成型器的滤水阀门,使混合浆料中的碳纤维自由沉降在金属网上形成碳纸原纸的湿纸幅a。

67.6、按照相同的步骤分别使用8mm碳纤维混合浆料b制备湿纸幅b,按照湿纸幅a-湿纸幅b的顺序叠加湿纸幅,得到具备梯度孔径的双层碳纸原纸的湿纸幅。

68.7、将湿纸幅倒扣于硅油纸上,使用滤纸从金属网吸去湿纸幅中过多的水分。揭下湿纸幅,夹在两张硅油纸的中间。

69.8、置于平板干燥器中在105℃的环境下干燥3分钟,以去除碳纸原纸的湿纸幅中的大多数水分,防止湿纸幅在后续的加压干燥中裂开。

70.9、再将湿纸幅置于平板硫化机中,施加0.5mpa的压力,在130℃的环境中干燥20分钟,便可以得到具备梯度孔径的双层碳纸原纸。

71.实施例5:在实施例1的基础上,将制备得到的改性碳纤维运用到碳纸原纸的制备中,本实施例中为具备孔径梯度的三层碳纸原纸的制备,步骤如下:

72.1、取长度为2mm的碳纤维0.7g,长度为8mm的碳纤维0.7g,分别通过1mol/l的碱木质素进行改性预处理1h,过滤并洗净。同时取长度为2mm和8mm的碳纤维各0.35g,按照1:1的配比混合,通过1mol/l的预处理1h,过滤并洗净。

73.2、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将1.05g长度为2mm的改性碳纤维加入其中。使用高速分散仪以4000r的转速搅拌30分钟。再往其中加入0.15g聚乙烯醇,继续以3000转的转速搅拌5分钟,得到2mm碳纤维混合浆料a。

74.3、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将1.05g长度为8mm的改性碳纤维和0.05g微纤化纤维素加入其中。使用高速分散仪以4000r的转速搅拌30分钟。再往其中加入0.15g微纤化聚乙烯醇纤维,继续以3000转的转速搅拌5分钟。得到8mm碳纤维混合浆料b。

75.4、将1.5g阴离子聚丙烯酰胺(apam)加入1.5l、60℃的水中配置得到1g/l的apam溶液中。将处理过的长度为2mm和8mm的改性碳纤维的混合纤维0.7g加入其中。使用高速分散仪以4000r的转速搅拌30分钟。再往其中加入0.1g微纤化聚乙烯醇纤维,继续以3000转的转速搅拌5分钟。得到2mm和8mm混合浆料c。

76.5、将2mm碳纤维混合浆料a导入纸页成型器中,并倒入等量的水。将高压水枪浸入液面下,通过高压水柱充分搅拌混合浆料,使碳纤维充分分散在混合浆料中。除去混合浆料上部存在的浮沫,以同时去除会影响纸页成型的泡沫和附在浮沫上会影响碳纸性能的纤维束。打开纸页成型器的滤水阀门,使混合浆料中的碳纤维自由沉降在金属网上形成碳纸原纸的湿纸幅a。

77.6、按照相同的步骤分别使用8mm碳纤维混合浆料b和混合浆料c制备湿纸幅b和湿纸幅c,按照湿纸幅a-湿纸幅b-湿纸幅c的顺序叠加湿纸幅,得到具备梯度孔径的三层碳纸

原纸的湿纸幅。

78.7、将湿纸幅倒扣于硅油纸上,使用滤纸从金属网吸去湿纸幅中过多的水分。揭下湿纸幅,夹在两张硅油纸的中间。

79.8、置于平板干燥器中在105℃的环境下干燥3分钟,以去除碳纸原纸的湿纸幅中的大多数水分,防止湿纸幅在后续的加压干燥中裂开。

80.9、再将湿纸幅置于平板硫化机中,施加0.5mpa的压力,在130℃的环境中干燥20分钟,便可以得到碳纸原纸。

81.为了验证本发明的有益效果,申请人使用拍照和软件处理碳纤维混合浆料的照片来评价碳纤维分散效果(步骤如图5所示);使用多重光散射仪检测混合浆料稳定性指数来评价混合浆料的稳定性;将混合浆料通过湿法成型的工艺制备成碳纸原纸,使用匀度仪、透气性检测仪、四探针检测仪、卧式纸张抗张强度测定仪来测试碳纸的性能。通过数据来评价碳纸的性能,通过同一张原纸的不同位置测得的数据的离散系数来间接评价碳纤维的分散效果。

82.图6为经过预处理和无预处理的碳纤维分散得到的悬浮液(其中a为没有处理的4mm碳纤维,b为经过处理的4mm碳纤维,c为没有处理的6mm碳纤维,d为经过处理的6mm碳纤维,e为没有处理的8mm碳纤维,f为经过处理的4mm碳纤维,),可见不同长度的碳纤维在经过本发明处理后,分散效果都得到改善。图7为不同碱木质素浓度对碳纤维分散的影响(a为无处理的碳纤维,b为浓度为0.25mol/l碱木质素处理的碳纤维,c为浓度为0.50mol/l碱木质素处理的碳纤维,d为浓度为0.75mol/l碱木质素处理的碳纤维,e为浓度为1mol/l碱木质素处理的碳纤维,),可见随着碱木质素浓度的提升,分散效果进一步提升。图8为不同处理时间对碳纤维分散效果的影响(a为无处理的碳纤维,b为浓度为0.50mol/l碱木质素处理30min的碳纤维,c为浓度为0.75mol/l碱木质素处理30min的碳纤维,d为浓度为1mol/l碱木质素处理30min的碳纤维,e为浓度为0.50mol/l碱木质素处理60min的碳纤维,f为浓度为0.75mol/l碱木质素处理60min的碳纤维,g为浓度为1mol/l碱木质素处理30min的碳纤维),可见浓度低于1mol/l的碱木质素处理时间越长,分散效果越好。1mol/l的碱木质素在处理30分钟时分散效果达到最好。

83.进一步地,本发明制备的改性碳纤维构成的混合浆料更加稳定,如图9、图10和图11所示。如图9为静置不同时间后的4mm碳纤维悬浮液,图10为静置不同时间后的6mm碳纤维悬浮液,图11为静置不同时间后的8mm碳纤维悬浮液,图9-11中表现出碳纤维在静置一段时间后,碳纤维呈现出聚集的趋势,而在经过本发明处理后,不同长度的碳纤维都更不容易发生聚集,稳定性更好。将分散后的4mm碳纤维悬浮液制样,使用多重光散射仪检测其稳定性指数,结果如图12所示。处理后的混合浆料稳定性更好,且沉降高度更小。将apam换成其他分散剂,得到的碳纤维悬浮液的稳定性指数如图13,可以发现,对于不同的分散剂,碱溶液的处理都可以改善碳纤维悬浮液的稳定性,有利于碳纤维的分散及后续原纸的制备。测定不同浓度碱木质素处理不同时间得到的碳纤维悬浮液的稳定性,得到图14。可以发现,在使用0.25mol/l、0.5mol/l和0.75mol/的碱木质素对碳纤维进行预处理时,纤维沉降情况会随着处理时间的延长和浓度的增加而得到改善,碳纤维悬浮液的稳定性指数随着处理时间的延长而变小。但是当处理所使用的碱木质素选择为1mol/l时,碱处理的效果反而随着时间的延长而变差。综上,使用0.75mol/l的碱木质素处理1小时,或使用1mol/l的碱木质素处理

30分钟效果最佳。

84.再进一步地,使用该混合浆料制备的碳纸原纸更加均匀,性能更佳。通过将上述实施例中制备的碳纸原纸,并使用匀度仪检测其匀度得到图15。其中匀度指数最大值和匀度指数最小值为每一组数张原纸的匀度指数中的最大值和最小值,匀度指数平均值为该组数张原纸的平均指数的平均值。可以发现,在使用0.25mol/l、0.5mol/l和0.75mol/的碱木质素对碳纤维进行预处理时,随着浓度和时间的增加,原纸越来越均匀。当处理时间为30min时,1mol/l的碱处理可以使原纸更加均匀。但当处理时间为60min时,改善的效果反而不如30min的。

85.将不同浓度的碱木质素分别对碳纤维进行不同时间的处理,在通过湿法成型的工艺制备碳纸原纸。分别在每一张原纸上选定三十个区域测定该区域的透气性,并计算该组数据的离散系数。对比碳纸原纸的透气性和离散系数,分析不同浓度的碱木质素在不同处理时间的情况下,对原纸透气性的影响,以评价处理时间对碳纤维分散效果的影响,结果如图16所示。可以发现,在使用0.25mol/l、0.5mol/l和0.75mol/的碱木质素对碳纤维进行预处理时,原纸透气性会随着处理时间的延长而下降,离散系数随着时间的延长而变小,匀度指数随着时间的延长而增加这意味着原纸更加均匀,其中因为絮团的沉积所带来的大孔径的数量得到减少。当处理时间为30min时,1mol/l的碱处理可以使原纸更加均匀。但当处理时间为60min时,改善的效果反而不如30min的。

86.同时还分别测试每一张原纸的抗张强度,并计算每一组数据的离散系数,得到图15。使用四探针测试仪测试原纸的电阻率,并计算每一组数据的离散系数,得到图17。可以发现,抗张强度和电阻率及其离散系数呈现出来的规律与透气性的规律一致。在使用0.25mol/l、0.5mol/l和0.75mol/的碱木质素对碳纤维进行预处理时,原纸抗张强度会随着处理时间的延长而增加,电阻率会随着处理时间的延长而减小,离散系数随着时间的延长而变小。当处理时间为30min时,1mol/l的碱处理可以使原纸更加均匀,表现出更好的性能。但当处理时间为60min时,改善的效果反而不如30min的。综上,使用0.75mol/l的处理1小时的碳纤维制备的碳纸原纸和使用1mol/l的处理30分钟的碳纤维制备的碳纸原纸性能最佳。

87.综上所述,本发明利用碱木质素亚临界水条件下的酚钠活性基团改性碳纤维,提高了碳纤维表面亲水基团及表面粗糙结构,使其在水中具有良好的分散性,应用在碳纸原纸后,可以使得碳纸原纸厚度和孔结构均匀,提高了原纸的抗张强度和降低了电阻率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1