一种静电纺丝纳米纤维及其制备方法和应用与流程

1.本发明具体涉及一种静电纺丝纳米纤维及其制备方法和应用。

背景技术:

2.随着现代科技的发展,对材料性能提出了越来越高的要求,在迅速得到发展并广泛应用的材料中,纳米纤维由于其独特的尺寸效应,在高性能驱动器、能源工程、过滤材料、医用卫生和催化领域都具有极其广泛的应用前景,成为驱动当代科技进步的重要支柱之一,因而对纳米纤维的高效稳定制备技术提出了更高的要求。

3.静电纺丝技术以其制造设备简单、工艺可控等优点,被认为是近年来用于制备纳米纤维最有效的手段之一。静电纺丝是一种利用高压静电使聚合物溶液带电,当电场力克服溶液表面张力和粘滞力,会从溶液表面喷出微小射流,射流在电场力作用下发生拉伸细化,随着溶液的挥发最终固化成为直径从几十纳米到数百纳米不等的纳米纤维。

4.一方面,在静电纺丝生产中,由于射流在飞行过程中发生随机劈裂,导致产物纤维直径分布过宽,微观形貌可控性较差,限制了静电纺丝纳米纤维的应用,目前无明确解决方案;此外,溶剂挥发不及时导致的纤维并丝甚至再溶解的问题对连续生产造成不利影响,目前基本采用更换或共混易挥发溶剂、增加接收距离、提高纺丝环境温度的方法来提升溶剂挥发。针对溶剂挥发不及时产生的不利影响,更换或共混易挥发性溶剂的方案会导致纺丝工艺参数发生较大调整,且存在新溶剂能否通过环境评估要求的问题;增加接收距离需同时调高电源电压以保证激发效果,此时纺丝参数也会随之发生变化;提高纺丝环境温度会导致溶质更易析出在线电极或针头上,导致射流激发被抑制,严重降低纺丝生产的稳定性和效率。

5.另一方面,在高效低阻空气过滤纳米纤维滤料制备过程中,为解决纳米纤维滤料品质因子较低的问题,可利用有针静电纺丝利用不同喷头喷出粗细纤维掺杂的纳米纤维来提升滤料品质因子。但是有针静电纺丝技术产率过低无法满足实际生产需求,而效率较高的无针静电纺丝则无法实现粗细纤维均匀掺杂。

6.因此,亟待开发一种能够实现纳米纤维均匀分布,溶剂挥发可控以及滤料品质因子高且可工业化生产的静电纺丝技术。

技术实现要素:

7.本发明为了克服现有技术静电纺丝过程中纺丝产物纤维溶剂挥发不及时导致的纤维并丝甚至再溶解以及射流激发不可控的问题,从而引起纳米纤维直径分布过宽、均匀性不足,以及所得滤料品质因子较低的缺陷,而提供了一种静电纺丝纳米纤维及其制备方法和应用。本发明提供的制备方法,可实现对静电纺丝纳米纤维微观结构的控制,可在使用常规溶剂的情况下,解决纳米纤维产物在收集基材上发生并丝粘结甚至再溶解的问题,制得的纳米纤维直径均匀性好且纺丝过程稳定,所得滤料的品质因子也大幅提高。

8.鉴于背景技术中存在的问题,发明人不断的探索和实验发现,相比于纺丝液温度

和环境温度,射流温度才是影响静电纺丝产物最终形貌和结构的更为关键的因素。在此基础上,本发明首次提出了部分溶液选择性可控加热的方法,即通过控制纺丝过程中的射流温度,来实现静电纺丝过程中的温度控制,从而控制静电纺丝产物的形貌和结构以及纺丝过程的稳定性。但是射流是处于纺丝液被激发之后,到达收集基材之前的动态过程,对其进行区段式温度控制极其不易,现有技术难以实现。

9.经过大量创造性劳动,发明人最终选用激光作为能量源,对静电纺丝过程中电场激发的射流的固化区进行照射加热,同时,再在纺丝液中加入光热剂,与激光配合作用,可实现对射流温度的精准控制,进而提升静电纺丝产物的均匀性、安全性以及纺丝过程的稳定性,解决了现有技术中存在的静电纺丝产物的均匀性不足,纤维并丝甚至再溶解的缺陷,同时,还获得了品质因子良好的纳米纤维滤料。

10.本发明是通过下述技术方案来解决上述技术问题:

11.本发明提供了一种静电纺丝纳米纤维的制备方法,其包括以下步骤:将纺丝液进行静电纺丝,即可;

12.所述纺丝液包括聚合物、溶剂和光热剂;

13.所述静电纺丝的过程中采用激光对射流进行加热;所述加热开始的区域为射流稳定段结束前20%的区域,在所述射流稳定段结束前20%的区域,射流还开始劈裂与拉伸。

14.图1所示为静电纺丝过程示意图。本发明中将静电纺丝过程大致分为三个区段,第一阶段为1号区,纺丝液涂覆在线电极上电荷发生积聚,纺丝液在高压电场作用下克服表面张力与粘滞力激发而形成射流;第二阶段为2号区,射流在电场力持续作用下发生拉伸,继而劈裂细化;第三阶段为3号区,即为所述固化区,自此向上一直到被基材所阻拦收集,在此区间内,溶液挥发较快,在射流表面形成壳层状结构导致射流劈裂困难,进而显著减少,主要发生射流拉伸细化作用,同时相较先前阶段溶剂挥发速度显著提升,以减少收集产物内溶剂的残留量。

15.本发明中,所述激光的开启位点可为射流激发端正上方1~10cm处,例如2cm、4cm或8cm。

16.本发明中,所述激光的终止位点可为收集基材的下方2cm处。

17.本发明中,所述聚合物可为本领域常规使用的聚合物。较佳地为柔性高分子聚合物、弹性高分子聚合物和刚性高分子聚合物中的一种或多种;所述柔性高分子较佳地为聚苯胺、聚乙烯吡咯烷酮、聚乙烯醇和聚偏氟乙烯中的一种或多种。

18.本发明中,所述聚合物的质量含量可为10~25%,例如10%、18%或20%,其中百分比为所述聚合物的质量占所述纺丝液质量的百分比。

19.本发明中,所述光热剂可为本领域常规能够吸收光能转换为热能的物质。较佳地为石墨烯、碳纳米管和吲哚菁绿中的一种或多种。

20.本发明中,所述光热剂的质量含量可为0.1%~5%,较佳地为0.5%~4%,例如1%或3%,其中百分比为光热剂的质量占纺丝液质量的百分比。

21.光热剂的使用可实现热能在射流内部的均匀分布,避免热量积聚导致射流部分固化,影响纺丝过程的均匀性和产物纤维的性能。同时还可以提高激光的利用率,避免了能源的过度浪费。

22.本发明中,所述溶剂可为本领域常规使用可溶解聚合物的溶剂。较佳地为二甲基

乙酰胺(dmac)、二甲基甲酰胺(dmf)、氮甲基吡咯烷酮(nmp)、丙酮、乙醇或水;更佳地为氮甲基吡咯烷酮。

23.本发明中,所述溶剂的用量可为70%~89.9%,例如77%或89%,其中百分比为溶剂的质量占纺丝液质量的百分比。

24.本发明中,所述激光的来源可为激光发射器,较佳地利用开普勒型激光收束器将所述激光发射器的激光光斑直径约束至小于线电极直径且焦点位于线电极下半部;更佳地所述激光发射器的激光点阵位于线电极固定装置两端的外侧,激光呈狭缝式输出,输出功率和开启高度可调节,左右两侧射出的激光在垂直方向上不存在高度差。使得激发的射流能接收到的能量之和相同。

25.在上述位点开启激光加热有利于纺丝液适当提高温度利于劈裂过程发生,由于此时射流还未开始劈裂与拉伸,比表面积较小,适当提高温度不易使溶剂过快挥发形成壳层而抑制射流劈裂,可降低初次劈裂射流的直径,进而使得收集产物纤维直径不增大过多,若高于此处才开始进行激光照射则需激光强度更大,且开始劈裂后射流比表面积急剧增大,配合高强度激光照射会导致溶剂挥发过快,对射流劈裂产生严重抑制,最终得到纳米纤维产物纤维直径显著提高,无法满足尺寸需求。

26.本发明中,所述激光的强度可为0.4~7.0w/cm2;例如5w/cm2。

27.本发明中,所述激光的打开和关闭持续时间在0.5~5s之间。

28.本发明中,所述静电纺丝的电压可为10~45kv,例如15kv、25kv或40kv。

29.本发明中,所述静电纺丝的时间可为15~60min,例如30min。

30.本发明中,所述静电纺丝的接收距离可为20~40cm,例如30cm、35cm或32cm。

31.本发明中,所述静电纺丝的纺丝液流量可为15~100ml/h,例如20ml/h或40ml/h。

32.本发明某一实施方案中,在纺丝液包括0.1%~1.5%的光热剂,激光开启的位置位于射流激发端正上方2cm~10cm,终止点位收集基材下方2cm处,在激光强度在0.4~2.0w/cm2之间。

33.本发明某一实施方案中,在纺丝液包括0.1%~5%的光热剂,激光开启的位置位于射流激发端正上方2cm~10cm,终止点位收集基材下方2cm处,在激光强度在0.4~5.0w/cm2之间。

34.本发明某一实施方案中,在纺丝液包括2.5%~5%的光热剂,激光开启的位置位于射流激发端正上方1cm~10cm,终止点位收集基材下方2cm处,在激光强度在0.4~7.0w/cm2之间,激光的打开和关闭持续时间在0.5~5s之间。光热剂含量过低、开启位点过高或激光强度过低会导致射流在接收激光照射的情况下升温不足,无法抑制其劈裂过程,引入粗纤维效果不佳;激光开闭持续时间过短,会导致引入粗纤维过少,品质因子提升不明显,而激光开闭持续时间过长,会导致形成明显的粗细纤维界面,提升品质因子效果不佳。

35.本发明还提供了一种上述制备方法制得的纳米纤维。

36.本发明还提供了一种纳米纤维,其包括0.1~5wt%的光热剂;

37.在静电纺丝过程中,具有相同加热时长和相同纺丝电压的条件下,所述纳米纤维的最大直径与最小直径的差值为0~260nm。

38.本发明中,所述纳米纤维的最大直径与最小直径的差值可为20~210nm,较佳地为50~130nm,例如70nm。

39.本发明中,所述纳米纤维的形貌上无超细纤维藤蔓式结构。

40.本发明中,所述纳米纤维的滤料品质因子可为0.1000~0.1500,例如0.1019。

41.本发明还提供了上述纳米纤维在过滤材料领域的应用。

42.在符合本领域常识的基础上,上述各优选条件,可任意组合,即得本发明各较佳实例。

43.本发明所用试剂和原料均市售可得。

44.本发明的积极进步效果在于:

45.(1)本发明在如图1所示的3号区域内提供适宜的输出功率和转化效率,提升纳米纤维中有机溶剂在此区段内溶剂的挥发速度,减少纳米纤维堆积产物中的溶剂残留量,提升了纳米纤维收集产物的力学性能。并且使得溶液在线电极上方的激发过程难度降低,降低了无针静电纺丝的射流激发下限,降低设备整体能耗。较整体纺丝环境升温而言,该方法不会影响到1号区的射流稳定激发与2号区的射流劈裂过程,对纺丝过程无负面效应,且能耗低。

46.(2)对处于相同环境下的直径不同的射流产生差异较大的射流劈裂抑制效果,最终达到提升纤维直径均匀性的效果。相同条件下,通过控制环境温度或线电极温度或纺丝液温度均无法实现较好的射流激发控制效果,且易对其他过程产生负面影响。

47.(3)在一较佳实施方式中,还通过控制激光的开启及终止的位点和时间,还获得了掺杂搭接良好的粗细纤维,粗纤维直径分布在520~730nm之间,细纤维直径分布在80~210nm之间;并且还具有较高的品质因子。

附图说明

48.图1为静电纺丝过程示意图。

49.图2为激光发射器的位置结构示意图。

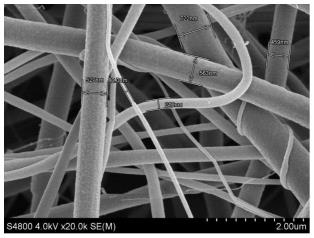

50.图3为实施例1制备的纳米纤维电镜图。

51.图4为实施例2制备的纳米纤维电镜图。

52.图5为实施例3制备的纳米纤维滤料电镜图。

53.图6为对比例1制备的纳米纤维电镜图。

54.图7为对比例2制备的纳米纤维电镜图。

55.图8为对比例3制备的纳米纤维滤料电镜图。

具体实施方式

56.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。下列实施例中未注明具体条件的实验方法,按照常规方法和条件,或按照商品说明书选择。

57.实施例1

58.(1)制备纺丝液:将10g聚苯胺溶解于89g氮甲基吡咯烷酮中,再加入1g的碳纳米管,搅拌,得到均匀分散的聚苯胺质量分数为10%的纺丝液;

59.(2)制备纳米纤维:将上述纺丝液在如图2所示加装了激光发射器的静电纺丝设备中进行静电纺丝,调节激光源开启起始高度为射流激发端正上方8cm处,终止点位收集基材

下方2cm处,激光强度为2w/cm2,得到纳米纤维。在静电纺丝过程中,施加的静电电压是15kv,纺丝液流量20ml/h,接收距离30cm,纺丝时间30min。

60.实施例2

61.(1)纺丝液的制备:将15g聚乙烯吡咯烷酮(pvp)与5g聚乙烯醇(pva)进行物理共混,溶于77g蒸馏水,再加入3g吲哚菁绿,搅拌,得到均匀分散的pvp-pva质量分数为20%的纺丝液;

62.(2)制备纳米纤维:将上述纺丝液在如图2所示加装了激光发射器的静电纺丝设备中进行静电纺丝,调节激光源开启起始高度为射流激发端正上方4cm处,此处激光强度为0w/cm2,激光强度沿垂直方向向上成比例增加,在导线正上方10cm处达到最大值4.5w/cm2,随后强度稳定至终点,即收集基材下方2cm处,得到纳米纤维。在静电纺丝过程中,施加的静电电压是25kv,纺丝液流量40ml/h,接收距离35cm,纺丝时间30min。

63.实施例3

64.(1)纺丝液的制备:将18g聚偏氟乙烯(pvdf)溶于77g二甲基乙酰胺,再加入5g纳米石墨烯,搅拌,得到均匀分散的pvdf的质量分数为18%的纺丝液;

65.(2)制备纳米纤维滤料:将上述纺丝液在如图2所示加装了激光发射器的静电纺丝设备中进行静电纺丝,激光点阵开启位点位于射流激发端正上方2cm处,终止点位收集基材下方2cm处,激光强度选用6.0w/cm2,激光的打开和关闭持续时间为2s,即得纳米纤维滤料。在静电纺丝过程中,施加的静电电压是40kv,纺丝液流量50ml/h,接收距离32cm,纺丝时间30min对比例1

66.(1)制备纺丝液:将10g聚苯胺溶解于90g氮甲基吡咯烷酮中,得到聚苯胺质量分数为10%的纺丝液;

67.(2)制备纳米纤维:将上述纺丝液在常规静电纺丝设备中进行静电纺丝,即得到纳米纤维;静电纺丝过程中,施加的静电电压是15kv,纺丝液流量20ml/h,接收距离30cm,纺丝时间30min。

68.对比例2

69.(1)纺丝液的制备:将15g聚乙烯吡咯烷酮(pvp)与5g聚乙烯醇(pva)进行物理共混,溶于80g蒸馏水,得到pvp-pva质量分数为20%的纺丝液;

70.(2)制备纳米纤维:将上述纺丝液在常规静电纺丝设备中进行静电纺丝,得到纳米纤维;在静电纺丝过程中,施加的静电电压是25kv,纺丝液流量40ml/h,接收距离35cm,纺丝时间30min。

71.对比例3

72.(1)纺丝液的制备:将18g聚偏氟乙烯(pvdf)溶于82g二甲基乙酰胺,得到pvdf质量分数为18%的纺丝液;

73.(2)制备纳米纤维滤料:将上述纺丝液在常规静电纺丝设备中进行静电纺丝,即得纳米纤维滤料。在静电纺丝过程中,施加的静电电压是40kv,纺丝液流量50ml/h,接收距离32cm,纺丝时间30min。

74.效果实施例1

75.对利用图1所示结构的静电纺丝设备制得的纳米纤维进行表征。

76.图3为实施例1制备的纳米纤维电镜图;可观察到纤维之间不再发生粘结而只是搭

接,未出现并丝现象,是理想的微观结构,测量溶剂残留为小于1ppm,符合安全检测标准。

77.图6为对比例1制备的纳米纤维电镜图;由于高沸点的溶剂会使得纺丝过程中存在大量未挥发的溶剂,这会导致产物纤维发生并丝和部分粘结问题,如图6所示,严重影响纺丝产物品质和微观结构,且产品溶剂残留量高无法通过安全检测。

78.图4为实施例2制备的纳米纤维电镜图;可观察到纤维均匀无分叉,分布在210~280nm之间,无超细纤维藤蔓式结构,纤维直径均一性得到显著提升。

79.图7为对比例2制备的纳米纤维电镜图;其中纳米纤维的直径分布在50~450nm之间,且存在大量超细纤维藤蔓式结构,此结构易导致形成的纤维膜力学性能不稳定且均匀性较差,不是预期产品形貌。

80.图5为实施例3制备的纳米纤维滤料电镜图;可观察到粗纤维直径分布在520~730nm之间,细纤维直径分布在80~210nm之间,粗纤维与细纤维掺杂搭接良好,未出现明显的粗细纤维分层结构。

81.图8为对比例3制备的纳米纤维滤料电镜图;可观察到纤维分布区间为70~180nm之间,纤维较细。

82.经研究发现,光热剂含量过高、开启位点过低或激光强度过高会导致虽然能得到较为均匀的纳米纤维,但其纤维直径过大,无法满足初始产物需求;光热剂含量过低、开启点位过高或激光强度过低会导致升温不足,纤维直径均匀性无法达到理想效果。

83.效果实施例2

84.过滤性能测试:依据en1822欧洲标准测试方法进行。

85.品质因子的计算公式为:

[0086][0087]

式中:

[0088]

q—品质因子;α—对pm0.3的过滤去除效率;

△

p—滤料的过滤压降。

[0089]

对比例3所制得的纳米纤维滤料的颗粒物去除率为99.84%,压降为75pa,品质因子为0.0825。

[0090]

实施例3制得的纳米纤维滤料的颗粒物去除率为99.82%,压降为62pa,品质因子为0.1019,相较对比例3所得纳米纤维滤料品质因子有显著提升,这可归因于粗细纤维搭接的纳米纤维膜具有较低的堆积密度,使空气穿过滤料时碰撞减少,使得压降减少。

[0091]

综上所述,本发明中通过激光和光热剂的相互配合作用,解决了现有技术中溶剂残留过多导致纤维发生并丝甚至再溶解以及无针静电纺丝产物纤维直径分布过宽的缺陷,相同固含量溶液(如实施例2与对比例2)制备的纳米纤维在利用该制备方法前直径分布在50~450nm,应用该方法后制得的纳米纤维直径分布在210~280nm,并且大幅度提高了纳米纤维滤料的品质因子。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1