一种用于PAN基碳纤维生产用的低泡油剂及其制备方法与流程

本发明涉及一种用于pan基碳纤维生产用的低泡油剂及其制备方法。

背景技术:

1、碳纤维属于脆性材料,该种材料的特性制约了其拉伸强度的提升。在此类缺陷中其表面缺陷约占90%,是断裂之源,且同样大小的缺陷,表面缺陷对抗拉强度的影响也要大于内部。

2、碳纤维油剂是碳纤维制造必不可少的一种重要助剂,是抑制碳纤维表面缺陷形成的最有效的技术。它的主要作用是在纤维表面形成一层厚度均匀的薄膜,防止在纺丝过程中因丝束的粘连和并丝而造成表面缺陷,同时也可以大大减轻丝束与辊筒之间的摩擦磨损,在预氧化和低温碳化过程中也可以防止纤维表面因为局部过热或焦油的产生而导致热粘连或热并丝,保护纤维表面免受损伤。

3、油剂一般多要配制成水液使用,在配制和使用过程中容易产生大量泡沫,过多的泡沫容易溢出油槽造成油剂产品的浪费,污染环境,严重的甚至有可能引起安全事故,此外也会影响纺丝工序,降低油剂上油率,并且还会影响油膜在纤维表面的均匀快速成膜,造成纤维表面缺陷,最终导致生产的碳纤维强度模量下降。目前最为常用的消除泡沫的方式是加入合适的消泡剂,其中最为常用的是有机硅类化合物,但是此类消泡剂在水相体系中的分散性和相容性不佳,影响消泡性和持久性,同时也会对乳液的稳定性造成一定影响,产生表面瑕疵。

技术实现思路

1、基于以上所述,本发明的目的在于解决现有pan基碳纤维油剂在使用过程中容易产生较多泡沫,造成环境voc污染,影响纺丝工艺,降低油剂上油率,导致生产的碳纤维强度模量下降的问题。

2、为此,本发明提供了一种用于pan基碳纤维生产用的低泡油剂及其制备方法,该油剂不仅有效降低了使用过程中产生的气泡,同时具有优秀的耐热性、抗静电性、平滑性及乳液稳定性,利用该油剂生产得到聚丙烯腈基碳纤维强度、模量等主要力学性能优异,可以很好的满足聚丙烯腈基碳纤维生产的需要。

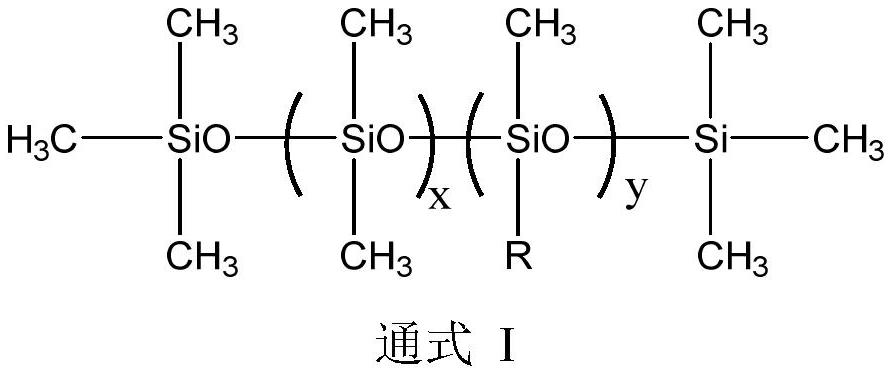

3、第一方面,本发明提出了一种用于pan基碳纤维生产用的低泡油剂,以重量份计,包括如下组分:通式i所示的侧链氨基改性聚硅氧烷,30~60份;通式ii所示的季铵改性聚醚聚硅氧烷,20~40份;表面活性剂,10~40份;多元醇,1~10份;

4、

5、在通式i中,x为10-100的整数,优选80-100的整数,y为2-10的整数,r选自c3h6nh2、c3h6nhc2h4nh2、c3h6nc2h6中的至少一种;

6、

7、在通式ii中,p为2-10的整数,q为10-100的整数,优选80-100的整数,m为2-10的整数,n为2-10的整数,z-是使通式ii所示的分子整体呈电荷中性的阴离子基团。

8、本发明提供的用于pan基碳纤维生产用的低泡油剂中,采用了通式ii所示的季铵改性聚醚聚硅氧烷,与现有的采用普通聚醚改性聚硅氧烷和季铵盐类抗静电剂组合相比,本发明的油剂泡沫低,碳纤维的力学性能好;并且,配方中引入多元醇,进一步提高了油剂的低泡性能。

9、作为本发明的具体实施方式,优选地,所述z-选自卤素离子、no3-、ch3coo-和(so4)1/2-。

10、作为本发明的具体实施方式,优选地,所述表面活性剂为包括聚氧乙烯多元醇酯和聚甘油脂肪酸酯的复合表面活性剂。

11、作为本发明的具体实施方式,优选地,所述聚氧乙烯多元醇酯选自hlb值为9-16的聚氧乙烯多元醇酯中的至少一种,优选为吐温-81、吐温-40。

12、作为本发明的具体实施方式,优选地,所述聚甘油脂肪酸酯选自hlb值为2-8的聚甘油脂肪酸酯中的至少一种,优选为二聚甘油油酸酯、三聚甘油单油酸酯。

13、作为本发明的具体实施方式,优选地,所述聚氧乙烯多元醇酯与所述聚甘油脂肪酸酯的摩尔比为0.1:1-10:1,优选为0.1:1-1:1。

14、作为本发明的具体实施方式,优选地,所述多元醇选自碳数为3-6且羟基数为3-6的多元脂肪醇中的至少一种,进一步优选地,所述多元醇选自甘油、三羟甲基丙烷、季戊四醇、甘露醇和山梨醇中的至少一种。

15、第二方面,本发明提出了一种上述的pan基碳纤维生产用低泡油剂的制备方法,包括以下步骤:

16、(1)复合表面活性剂与侧链氨基改性聚硅氧烷、季铵改性聚醚聚硅氧烷进行混合,得到混合物a;

17、(2)多元醇和水混合,得到混合物b;

18、(3)将混合物b混入混合物a。

19、上述制备方法同时采用复合表面活性剂和多元醇可以提升油剂配方的稳定性,并能有效抑制使用过程中气泡的产生。

20、作为本发明的具体实施方式,优选地,步骤(3)中,所述混入的温度为40~60℃;和/或所述混入的过程在搅拌和/或剪切情况下进行,进一步优选搅拌的速率为50~500r/min,搅拌的时间为2-5h,和/或剪切的速率为1000~20000r/min,剪切的时间为1~4h。

21、具体的,采用上述乳化工艺可以进一步提升油剂配方的稳定性,并能有效抑制使用过程中气泡的产生。

22、上述具体实施方式,在同时采用复合表面活性剂和多元醇的基础上,采用乳化工艺可以进一步提升油剂配方的稳定性,并能有效抑制使用过程中气泡的产生。

23、作为本发明的具体实施方式,优选地,所述复合表面活性剂、所述侧链氨基改性聚硅氧烷、所述季铵改性聚醚聚硅氧烷和所述多元醇为有效成分,所述有效成分占所述有效成分和水的总重量的10~30%。

24、上述油剂的具体应用方法本领域技术人员可以在现有技术基础上合理选择。例如在pan基碳纤维生产中使用时,需用水将其稀释到所需浓度,一般浓度为1~3wt%,并采用两道上油工艺。

25、具体上油工艺及碳纤维生产及评价方法如下:来自水洗的聚丙烯腈原丝,进入第一道上油,第一道上油采用该低泡油剂,第一道上油的油剂质量浓度为1.5wt%,温度常温,多余油剂经挤压辊挤压后,进入第一道干燥致密化,温度为75℃,时间为40s,再进行第二道上油,第二道上油同样采用该低泡油剂,第二道上油的油剂质量浓度为3wt%,温度常温,离开第二道上油的原丝再经挤压后,进入第二道干燥致密化,温度120℃,时间40s,将得到的原丝进行蒸汽牵伸,蒸汽牵伸的压力为0.2mpa,牵伸比为2倍,将得到的原丝进行蒸汽热定型,最后收丝,得到高性能聚丙烯腈原丝。通过空气气氛加热炉,在180~280℃范围内对聚丙烯腈原丝进行热稳定化处理,温度分别为180℃,220℃,235℃,255℃,275℃;总加热时间为60min,总牵伸为2%,得到热稳定化纤维。将得到的热稳定化纤维在氮气中进行低温碳化和高温碳化处理。低温碳化温度为300~700℃,热处理时间为4min,牵伸为3%;高温碳化温度为1000~1500℃,热处理时间为2min,牵伸为-3%,得到聚丙烯腈基碳纤维。

26、本发明的有益效果如下:

27、(1)本发明的技术关键之一是低泡油剂配方的选择,采用侧链氨基改性聚硅氧烷和季铵改性聚醚聚硅氧烷配合,可以在确保油剂平滑性的基础上有效提升油剂的乳化性和抗静电性,提升油剂整体性能。

28、(2)本发明同时采用复合表面活性剂、多元醇和乳化工艺可以进一步提升油剂配方的稳定性,并能有效抑制使用过程中气泡的产生,采用该低泡油剂生产的聚丙烯腈基碳纤维的强度、模量等主要力学性能得到大幅提升。

- 还没有人留言评论。精彩留言会获得点赞!