一种白色离型原纸及其制造方法与流程

1.本发明涉及造纸技术领域,尤其涉及一种高档的白色离型原纸及其制造方法。

背景技术:

2.离型纸是一种防止预浸料粘连,又可以保护预浸料不受污染的防粘纸。离型纸是在底纸或原纸上复合防粘物质制成,其型号根据材质、厚薄、伸长率、单双面等差别而区分。其中,其克重从35至250克/平方米不等。从颜色上,主要包括单硅白色离型纸和单硅黄色(蓝色)离型纸。单硅白色离型纸指一面是素纸,一面是硅油;白色离型原纸后期需要经过淋膜、上硅等加工操作。

3.在国内,白色离型原纸主要分四个档次。第一档次是后期主要进行双面淋膜的原纸,用于制作胶带等;第二档次主要用于反光材料、车身贴、手机贴膜等;第三档次主要用于冷裱膜;第四档次主要用于不干胶产品。其中,第一及第二档次的离型原纸的后加工有双面淋膜、双面上硅,单面淋膜、单面上硅等,该产品定量一般在80至120g/m2。这类造纸产品在国内用量大,具有良好的纸张分层力、优异的淋膜等加工性能,但其纸面细腻性有待进一步提升。

技术实现要素:

4.针对上述现有技术存在的不足,本发明的目的是提供一种高档的白色离型原纸及其制造方法,本发明所制得的白色离型原纸产品具有极佳的纸面细腻性,分层力良好,匀度好,具有优异的淋膜、上硅加工性能。

5.本发明提供一种白色离型原纸的制造方法,包括以下步骤:按5~15%:85~95%的浆料配比,以漂白硫酸盐针叶木化学浆、漂白硫酸盐阔叶木化学浆作纤维原料进行配浆,原纸产品依次经调料、除杂、上浆、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光而成;

6.所述漂白硫酸盐阔叶木化学浆采用复合酶辅助打浆,使打浆度控制在42-46sr;所述上浆浆内采用1.5kg/t纸以上的非离子型羟丙基瓜尔胶。

7.在本技术的实施例中,所述复合酶主要成分为内切纤维素酶、外切纤维素酶、内切半纤维素酶和外切半纤维素酶。

8.在本技术的实施例中,所述复合酶辅助打浆的用量为0.3-0.5kg/t浆。

9.在本技术的实施例中,所述漂白硫酸盐针叶木化学浆打浆度控制在48-52sr。

10.在本技术的实施例中,所述上浆浆内采用2-5kg/t纸的非离子型羟丙基瓜尔胶。

11.在本技术的实施例中,所述表面施胶添加1-5kg/t纸的羧甲基纤维素钠。

12.在本技术的实施例中,所述原纸产品依次经浓浆筛、调料、冲浆、除砂除气、上浆、纸机筛、流浆、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光而成。

13.在本技术的实施例中,所述配浆后的质量浓度为3.0-3.5%;所述冲浆时的浓度为0.85-0.95%。

14.本发明提供如前文所述的制造方法得到的白色离型原纸,产品定量80-120g/m2,粗糙度在3微米以内。

15.在本技术的实施例中,所述白色离型原纸的平滑度≥80s,裂断长≥7000m;横向撕裂度≥300mn,纸张分层力≥1.3n/25mm,白度84-86%iso。

16.本发明所述白色离型原纸配抄的浆料为漂白硫酸盐针叶木化学浆(nbkp)、漂白硫酸盐阔叶木化学浆(lbkp),浆料重量配比为:nbkp 5~15%;lbkp 85~95%;该原纸产品依次经调料、除杂、上浆、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光而成。其中,采用复合酶辅助打浆得到阔叶木化学浆lbkp,打浆度为42-46sr;所述上浆浆内采用1.5kg/t纸以上的非离子型羟丙基瓜尔胶。本发明该高档纸产品只使用少量的针叶木化学浆,而以更加细小的阔叶木化学浆纤维为主生产,利于获得极佳的纸面细腻性、较好的匀度等。由于采用较少的针叶木化学浆,而为了保证1.3n/(25mm)以上的纸张分层力,以满足用作胶带时对分层力的要求,本发明可在纸机筛前添加1.5kg/t纸以上的非离子型羟丙基瓜尔胶。本发明能在低长纤维浆料(nbkp)配比条件下,使纸张分层力达到应用所需要求,确保后加工制作胶带优良的剥离性能。

具体实施方式

17.下面对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

18.本发明提供了一种白色离型原纸的制造方法,包括以下步骤:

19.以漂白硫酸盐针叶木化学浆、漂白硫酸盐阔叶木化学浆(采用复合酶辅助打浆,使打浆度控制在42-46sr)作纤维原料,按5~15%:85~95%的浆料配比进行配浆,依次经调料、除杂、上浆,浆内采用1.5kg/t纸以上的非离子型羟丙基瓜尔胶;然后进行网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光,制得白色离型原纸产品。

20.通过本发明工艺制得的白色离型原纸,满足纸张有优异的细腻性、良好的生产运行性能、良好的纸张分层力,和良好的纸面洁净度及匀度等,利于后加工应用。

21.在本发明中,纤维浆料为漂白硫酸盐针叶木化学浆(nbkp)、漂白硫酸盐阔叶木化学浆(lbkp),按重量配比具体包括:5~15%nbkp;85~95%lbkp。漂白硫酸盐针叶木浆英文缩写nbkp,是以针叶木为原料,采用硫酸盐法蒸煮、漂白后制得的一种化学法浆料,其应用广泛;lbkp则是以阔叶木为原料,阔叶木浆的纤维较短。本发明实施例以纤维更加细小的所述阔叶木化学浆lbkp为主生产,而使用少量的所述针叶木化学浆,利于达到更高的纸面细腻性要求,还可有效的改善纸张匀度等。本发明实施例所述的纤维浆料可以采用市售,也可以制备得到。

22.为进一步降低纸面粗糙度、提高纸张强度、改善纸张匀度,本发明实施例采用复合酶辅助阔叶木化学浆(lbkp)打浆,打浆度为42-46sr。通过打浆使纤维润胀、切断及使表面细纤维化,赋予浆料一定的抄造性能;以打浆度(又称叩解度)反映浆料脱水的难易程度,打浆度越高、浆料越难脱水。除了机械剪切作用,本发明实施例中lbkp的打浆采用复合酶(多种酶制剂复配)辅助进行。

23.在打浆酶的应用中,由于酶制剂专一性很强,一种酶往往针对的原料也比较单一,而本发明采用复合酶辅助阔叶木浆纤维打浆,可以克服单一酶种的局限性,从而有效的改善纤维打浆效果。具体地,所述复合酶主要成分为内切、外切纤维素酶和内切、外切半纤维素酶。按质量分数,复合酶中纤维素酶70~80%,其中纤维素外切酶25-35%,纤维素内切酶35-45%;半纤维素酶20-30%,其中半纤维素外切酶5-10%,纤维素内切酶10-25%。并且,酶制剂整体活性在2500u/g或以上。

24.在本发明的实施例中,内切、外切纤维素酶辅助打浆原理包括:阔叶木化学浆以纤维素为主组成,复合酶中内切纤维素酶作用于纤维素分子无定形区,能随机地在纤维素分子内部降解糖苷键,将长链纤维素分子切断,产生大量带非还原性末端基的小纤维素分子。外切纤维素酶作用于纤维素线状分子末端,它能从纤维素分子的还原或非还原端切割糖苷键,生成纤维二糖。纤维素的降解,多组分的协同作用完成对阔叶木纤维素的辅助打浆。

25.并且,内切、外切半纤维素酶辅助打浆原理包括:阔叶木化学浆中含有大量半纤维素,其中内切半纤维素酶作用于半纤维素木聚糖主链内部的木糖苷键,其主要水解产物为低聚木糖和少量木糖。外切半纤维素酶作用于半纤维素木聚糖和木寡糖的非还原端,产物为木糖。

26.本发明实施例通过复合酶辅助lbkp打浆,加强了阔叶木纤维分丝帚化及切断,有效改善了后续纸张细腻性及匀度。作为优选,打浆浓度控制在2-5%,温度30-50℃,打浆ph值7.0-8.8;过高或过低的温度、ph值对酶的使用效果影响较大。在本发明的实施例中,以下是采用复合酶提高硫酸盐阔叶木化学浆(lbkp)打浆效果的实验内容:

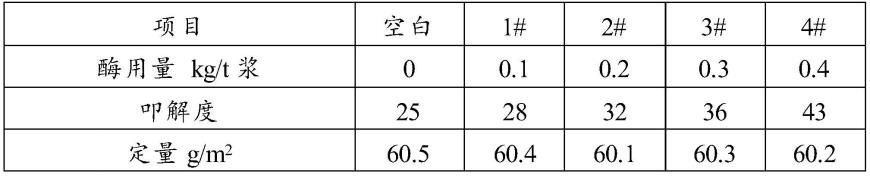

27.表1一些实施例中复合酶辅助lbkp打浆的物理指标检测情况

[0028][0029][0030]

实验室分别设置1#-4#酶制剂组(打浆中酶用量为0.1,0.2,0.3,0.4kg/t浆),以及空白组,抄片后,按相同条件进行压光,然后检测定量、裂断长、撕裂指数、粗糙度、分层力,如表1所示。需要说明的是,本实验不加填料碳酸钙,灰分低于1%。实际生产中,因在调料过程中,需加入填料碳酸钙,纸张灰分控制在18-20%,纸张分层力比实验结果要低。

[0031]

结合本技术以上研究,作为优选,所述复合酶用量在控制到0.3-0.5kg/t浆时,可以将粗糙度控制到3μm以下,且分层力相比不使用复合酶有明显改善。在本发明的优选实施例中,lbkp采用复合酶辅助打浆,用量可为0.3-0.5kg/t浆,打浆度控制在42-46sr。

[0032]

进一步地,本发明实施例为改善纸张生产中的湿部滤水性能及纸张强度,优选nbkp打浆度控制在48-52sr。申请人经过创新性实验研究确定了该打浆度控制范围,以下是

实验结果及分析:

[0033]

表2一些实施例中nbkp打浆度对分层力及滤水速度的影响情况

[0034]

打浆度sr分层力n/(25mm)滤水速度l/s(升/秒)303.529.6423.617.3484.226.9524.786.4564.795.3614.814.2

[0035]

说明:本实验不加填料碳酸钙,灰分低于1%。实际生产中,因在调料过程中,需加入填料碳酸钙,纸张灰分控制在18-20%,纸张分层力比实验结果要低。

[0036]

以上实验主要考察打浆度对nbkp分层力及滤水速度影响,其中滤水速度主要考察对纸料在纸机网部滤水性能,速度太快,则纸张成型不好,匀度较差,而速度过小,则网部滤水太慢,抄造中容易出湿部断纸及干燥部能耗高问题。从实验数据来看,当nbkp打浆度在48sr至52sr之间时,分层力在较高水平,而滤水速适中。如其打浆度在52sr及以上时,分层力增加不大,但滤水速度下降较大。

[0037]

本发明实施例采用上述浆料重量配比的nbkp、lbkp进行配浆,混合调配成浆料质量浓度3.0-3.5%的混合浆,经浓浆筛、调料、冲浆,此时浓度可控制在0.85-0.95%,再经过除砂除气、上浆。

[0038]

本发明实施例在纸机筛前,添加1.5kg/t纸以上的非离子型羟丙基瓜尔胶,优选为2-5kg/t纸。瓜尔胶(gg)是一种天然半乳甘露聚糖,羟丙基瓜尔胶(hpg)是对gg进行羟丙基化的改性物质。具体实施例中,羟丙基瓜尔胶粘度为2000-4000mpa.s(1wt%的水溶液)。

[0039]

与传统的浆内助强剂淀粉相比,本发明实施例添加非离子型羟丙基瓜尔胶,其直链分子能提供更多的氢键结合点,使其具有更好的纸力增强作用,从而能在低长纤维浆料(nbkp)配比条件下,使纸张分层力达到1.3n/(25mm)以上,确保后加工制作胶带优良的剥离性能,同时还节约成本。

[0040]

示例地,以下是非离子型羟丙基瓜尔胶对纸张分层力影响实验结果及分析,实验采用的浆料配比为nbk10%,lbkp90%,其中nbkp打浆度51sr,lbkp打浆度44sr,灰分控制在18.5-19.0%。

[0041]

表3一些实施例中非离子型羟丙基瓜尔胶对纸张分层力影响实验结果

[0042][0043][0044]

以上实验结果表明,纸张灰分在18.5-19.0%之间时,本发明实施例加入羟丙基瓜尔胶,可以明显提升纸张分层力,当用量达到2.0kg/吨纸时,分层力可达到1.30n/(25mm)以上。本发明实施例进一步结合分层力及生产成本因素,羟丙基瓜尔胶用量控制在2-5kg/吨纸比较合适。

[0045]

本发明实施例经过纸机筛、流浆箱、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光等,制成白色离型原纸。造纸湿部包括网部、压榨部,网部主要设备有成型网、流浆箱等,压榨部主要设备是压榨辊。在纸机湿部过程中,施胶剂和填料等化学品的添加对纸张的性能影响至关重要。

[0046]

在本发明的实施例中,所述网部脱水成型、压榨、干燥等为常用工艺。纸张加填采用轻质碳酸钙,加填量在16-22%,加入点在纸机筛前。常用的助留剂聚丙烯酰胺用量0.2-0.5kg/t纸,加入点在纸机筛后。压榨采用两道靴式压榨,压区压力控制在600-900kn/m,前干燥烘缸分为三段通汽,缸面温度控制范围为:一段40-80℃,二段80-105℃,三段90-115℃;后干燥(表面施胶后)分两段通汽,除最后两个冷缸,缸面温度控制范围80-115℃,最后两个缸缸面温度控制在30-50℃(通过通冷水降低缸温);通过表面施胶可赋予纸张一定的表面性能;压光工序为纸张制造过程中卷取前的一道工序,主要提高纸张表面平滑度。

[0047]

为进一步改善纸张表面细腻性及表面强度,本发明实施例所述的表面施胶中,优选添加1-5kg/t纸的羧甲基纤维素钠(cmc)。本发明具体实施例还加入填料碳酸钙,可以填补纤维间空隙,改善纸张平滑性能等。

[0048]

本发明实施例通过卷取、打包,得到白色离型原纸产品;本发明实施例提供了所述的白色离型原纸,产品定量80-120g/m2,粗糙度在3微米以内。该产品具有极佳的纸面细腻性,可用于手机贴膜或车身广告贴,其纸面粗糙度要低,粗糙度控制到3微米以内(一般离型原纸粗糙度在4微米以上),以防止手机贴膜、车身贴广告时产生空气泡。

[0049]

本发明实施例制得的产品主要参数为:定量80-120g/m2,粗糙度≤3μm,平滑度≥80s,裂断长≥7000m;横向撕裂度≥300mn,纸张分层力≥1.3n/(25mm),白度84-86%iso。

[0050]

本发明实施例主要采取以下技术:(1)浆料配比以lbkp为主,可有效果改善纸张细腻性及匀度;(2)为有效改善纸张细腻性、匀度及分层力,nbkp打浆度控制在48-52sr,lbkp

打浆度控制在42-46sr,其中lbkp采用复合酶辅助打浆,以改善纸张细腻性,降低粗糙度,改善匀度。(3)浆内优选采用2-5kg/t非离子型羟丙基瓜尔胶,其具有更好的纸力增强作用,从而能在低长纤维浆料(nbkp)配比条件下,使纸张分层力达到1.3n/25mm以上,确保后加工制作胶带优良的剥离性能,同时还节约成本;(4)表面施胶中,添加1-5kg/t纸羧甲基纤维素钠(cmc),进一步改善了纸张表面细腻性及表面强度。本发明实施例研究开发高档离型原纸,对于提高企业产品档次、改善盈利能力、提升企业形象意义很大。

[0051]

为了更好理解本发明技术内容,下面提供具体实施例,对本发明做进一步的说明。如无特殊说明的,本发明中为质量比例。

[0052]

以下实施例涉及的复合酶为市售,主体成份为纤维素酶及半纤维素酶,其总体酶活性大≧2500u/g。羟丙基瓜尔胶粘度为2000-4000mpa.s(1%的水溶液)。

[0053]

实施例1

[0054]

漂白硫酸盐针叶木化学浆(nbkp)打浆度控制在49sr,漂白硫酸盐阔叶木化学浆(lbkp)打浆度控制在43sr;lbkp的打浆采用复合酶辅助进行,复合酶用量0.3kg/t浆。

[0055]

按浆料重量配比nbkp 15%、lbkp 85%进行配浆,混合后浆料调配成浓度3.0%,经浓浆筛、调料、冲浆,此时浓度控制在0.9%,再经过除砂除气、上浆,在纸机筛前,添加3kg/t纸的非离子型羟丙基瓜尔胶,之后,经过纸机筛、流浆箱、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光,最后卷取、打包制成白色离型原纸。

[0056]

其中,所用的湿部化学品具体包括:轻质碳酸钙,加填量在18%,加入点在纸机筛前。助留剂聚丙烯酰胺用量0.3kg/t纸,加入点在纸机筛后。

[0057]

压榨采用两道靴式压榨,压区压力分别控制在700、800kn/m,前干燥烘缸分为三段通汽,缸面温度控制范围为:一段40-80℃,二段80-105℃,三段90-115℃;后干燥分两段通汽,除最后两个冷缸,缸面温度控制范围80-115℃,最后两个缸缸面温度控制在30-50℃;表面施胶中,添加2kg/t纸的羧甲基纤维素钠,表面施胶胶料浓度18%,粘度15mpa.s,压光采用单压区软压光,其中压力为120kn/m,热辊温度140℃。

[0058]

经测得:定量80g/m2,粗糙度2.5μm,平滑度88s,裂断长8250m;横向撕裂度325mn,纸张分层力1.45n/(25mm),白度85.8%iso。

[0059]

由于纸面匀度好,厚度均一,具有优异的淋膜、上硅加工性能。为保证淋膜、上硅性能,检测纸幅横向定量偏差低于1.5g/m2,实测1.0g/m2。横向厚度偏差低于2.5微米,实测1.5微米。另外,淋膜上硅后的剥离力小于0.2n/(25mm),实测平均0.14n/(25mm)。

[0060]

实施例2

[0061]

漂白硫酸盐针叶木化学浆(nbkp)打浆度控制在50sr,漂白硫酸盐阔叶木化学浆(lbkp)打浆度控制在44sr,lbkp的打浆采用复合酶辅助进行,复合酶用量0.4kg/t浆。

[0062]

按浆料重量配比nbkp 10%、lbkp 90%进行配浆,混合后浆料调配成浓度3.2%,经浓浆筛、调料、冲浆,此时浓度控制在0.95%,再经过除砂除气、上浆,在纸机筛前,添加4kg/t纸的非离子型羟丙基瓜尔胶,之后,经过纸机筛、流浆箱、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光,最后卷取、打包制成白色离型原纸。

[0063]

其中,所用的湿部化学品具体包括:轻质碳酸钙,加填量在19%,加入点在纸机筛前。助留剂聚丙烯酰胺用量0.35kg/t纸,加入点在纸机筛后。

[0064]

压榨采用两道靴式压榨,压区压力分别控制在750、850kn/m,前干燥烘缸分为三段

通汽,缸面温度控制范围为:一段40-80℃,二段80-105℃,三段90-115℃;后干燥分两段通汽,除最后两个冷缸,缸面温度控制范围80-115℃,最后两个缸缸面温度控制在30-50℃;表面施胶中,添加3kg/t纸的羧甲基纤维素钠,表面施胶胶料浓度15%,粘度12mpa.s,压光采用单压区软压光,其中压力为125kn/m,热辊温度128℃。

[0065]

经测得:定量100g/m2,粗糙度2.3μm,平滑度83s,裂断长7100m;横向撕裂度378mn,纸张分层力1.55n/(25mm),白度84.8%iso。

[0066]

为保证淋膜、上硅性能,检测纸幅横向定量偏差低于1.5g/m2,实测1.2g/m2。横向厚度偏差低于2.5微米,实测1.8微米。另外,淋膜上硅后的剥离力小于0.2n/(25mm),实测平均0.12n/(25mm)。

[0067]

实施例3

[0068]

漂白硫酸盐针叶木化学浆(nbkp)打浆度控制在51sr,漂白硫酸盐阔叶木化学浆(lbkp)打浆度控制在45sr,lbkp的打浆采用复合酶辅助进行,复合酶用量0.5kg/t浆。

[0069]

按浆料重量配比nbkp 5%、lbkp95%进行配浆,混合后浆料调配成浓度3.2%,经浓浆筛、调料、冲浆,此时浓度控制在0.92%,再经过除砂除气、上浆,在纸机筛前,添加4.5kg/t纸的非离子型羟丙基瓜尔胶,之后,经过纸机筛、流浆箱、网部脱水成型、压榨、前干燥、表面施胶、后干燥、压光,最后卷取、打包制成白色离型原纸。

[0070]

其中,所用的湿部化学品具体包括:轻质碳酸钙,加填量在17%,加入点在纸机筛前。助留剂聚丙烯酰胺用量0.4kg/t纸,加入点在纸机筛后。

[0071]

压榨采用两道靴式压榨,压区压力分别控制在690、830kn/m,前干燥烘缸分为三段通汽,缸面温度控制范围为:一段40-80℃,二段80-105℃,三段90-115℃;后干燥分两段通汽,除最后两个冷缸,缸面温度控制范围80-115℃,最后两个缸缸面温度控制在30-50℃;表面施胶中,添加4kg/t纸的羧甲基纤维素钠,表面施胶胶料浓度16%,粘度11mpa.s,压光采用单压区软压光,其中压力为118kn/m,热辊温度135℃。

[0072]

经测得:定量120g/m2,粗糙度2.1μm,平滑度86s,裂断长7050m;横向撕裂度432mn,纸张分层力1.45n/(25mm),白度85.2%iso。

[0073]

为保证淋膜、上硅性能,检测纸幅横向定量偏差低于1.5g/m2,实测1.0g/m2。横向厚度偏差低于2.5微米,实测1.3微米。另外,淋膜上硅后的剥离力小于0.2n/(25mm),实测平均0.13n/(25mm)。

[0074]

由以上实施例可知,通过本发明方法制得高档白色离型原纸,该产品具有极佳的纸面细腻性和良好的分层力,纸面洁净、厚度均一,且匀度好,在淋膜、上硅等后加工应用的性能优异,具有广泛的前景。

[0075]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实例的说明只是用于帮助理解本发明的方法及其核心思想。以上所述仅是本发明的优选实施方式,应当指出,由于文字表达的有限性,而客观上存在无限的具体结构,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进、润饰或变化,也可以将上述技术特征以适当的方式进行组合;这些改进润饰、变化或组合,或未经改进将发明的构思和技术方案直接应用于其它场合的,均应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1