芳纶纳米纤维/氟化石墨烯复合绝缘纸及其制备方法与流程

1.本发明涉及电气设备绝缘材料技术领域,具体涉及一种耐高温的芳纶纳米纤维/氟化石墨烯复合绝缘纸及其制备方法。

背景技术:

2.绝缘纸的寿命决定油纸复合绝缘的寿命,传统纤维素绝缘纸在变压器的实际运行过程中受温度和水分等多种因素的共同作用,易发生一系列老化降解导致绝缘纸的机械强度和绝缘性能降低,进而影响变压器的安全稳定运行。通过对传统纤维素绝缘纸进行化学或物理改性研制出的抗热老化新型纤维素绝缘纸可以有效延缓绝缘系统中绝缘纸的劣化速度,延长变压器绝缘系统的使用寿命。但通过改性技术研制的新型纤维素绝缘纸受本身材料的限制,抗热老化能力的提升空间有限,想对其抗热老化能力大幅提升不切实际,无法从根本上提高变压器内绝缘寿命,在耐高温绝缘系统变压器中的应用还存在一定的短板。随着用电负荷的快速增长,对变压器内绝缘的抗热老化能力提出了更高的要求,因此,为了保障变压器的长期安全可靠运行,亟需寻找新型绝缘材料制备新型绝缘纸从本质上提高绝缘纸的各项性能。

技术实现要素:

3.本发明要解决的技术问题是克服现有技术的不足,特别是为了克服纤维素绝缘纸受本身材料限制无法从根本上提高变压器绝缘纸抗热老化性能的技术问题,提供一种可很好地提升绝缘纸的热稳定性、机械性能以及绝缘等性能、增加油纸绝缘系统的散热效率、与纤维素绝缘纸相比能极大地延缓油纸绝缘系统中绝缘纸的热老化速率、延长油纸绝缘寿命的芳纶纳米纤维/氟化石墨烯复合绝缘纸及其制备方法。

4.为解决上述技术问题,本发明采用以下技术方案。

5.一种芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,包括以下步骤:

6.(1)将芳纶纤维放置于无水乙醇中浸泡,并辅以水浴超声处理,经反复过滤清洗,得到去除表面杂质的芳纶纤维,然后干燥处理;

7.(2)将步骤(1)干燥后的芳纶纤维与氢氧化钾加入水中,然后加入二甲基亚砜,经反应,得到芳纶纳米纤维/二甲基亚砜/氢氧化钾分散溶液a。

8.(3)将氟化石墨分散于二甲基亚砜中,对所得混合溶液先后进行水浴超声与探头超声,然后进行离心分离,从所得上清液中收集氟化石墨烯,经干燥后,得到氟化石墨烯;

9.(4)将芳纶纳米纤维/二甲基亚砜/氢氧化钾分散溶液a中加入氟化石墨烯,辅以水浴超声,直到所得混合溶液在激光照射下出现丁达尔效应,得到芳纶纳米纤维/二甲基亚砜/氢氧化钾/氟化石墨烯分散溶液b;

10.(5)将芳纶纳米纤维/二甲基亚砜/氢氧化钾/氟化石墨烯分散溶液b加入水中,经搅拌分散,得到芳纶纳米纤维/二甲基亚砜/氢氧化钾/氟化石墨烯分散溶液的水分散剂c;

11.(6)通过水对水分散剂c进行多次洗涤、过滤,分离出芳纶纳米纤维/氟化石墨烯胶

体,将分离出的芳纶纳米纤维/氟化石墨烯胶体加入水中经剪切进行胶体解离,将解离后所得芳纶纳米纤维/氟化石墨烯胶体进行超声、抽滤,得到芳纶纳米纤维/氟化石墨烯绝缘纸;

12.(7)将抽滤所得芳纶纳米纤维/氟化石墨烯绝缘纸进行压制成型,经干燥后,得到芳纶纳米纤维/氟化石墨烯复合绝缘纸。

13.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(2)中,所述芳纶纤维、氢氧化钾、水、二甲基亚砜的添加比例为1.6g~1.68g∶2.4g~2.52g∶12.8ml~13.44ml∶320ml~336ml。

14.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(4)中,以(氟化石墨烯的质量)/(氟化石墨烯的质量+芳纶纤维的质量)=2.5%~5.5%来配制芳纶纳米纤维/二甲基亚砜/氢氧化钾分散溶液a与氟化石墨烯的量比关系。更优选(氟化石墨烯的质量)/(氟化石墨烯的质量+芳纶纤维的质量)=4.5%~5.5%。

15.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(1)中,所述水浴超声的温度为20℃~30℃,所述水浴超声的时间为48h~72h,所述水浴超声的功率为500w~750w,所述干燥处理的温度为45℃~50℃,所述干燥处理的时间为72h~96h。

16.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(2)中,所述干燥后的芳纶纤维与氢氧化钾加入水中后,先振荡加速氢氧化钾溶解,再加入二甲基亚砜;所述搅拌为磁力搅拌,所述磁力搅拌的时间为14天~21天,所述磁力搅拌的转速为550rpm~850rpm。

17.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(3)中,所述氟化石墨与二甲基亚砜的质量体积比为500mg~525mg∶200ml~210ml(氟化石墨的质量分数为69.35%~69.44%);所述水浴超声的温度为20℃~30℃,所述水浴超声的时间为3h~5h,所述水浴超声的功率为500w~750w;所述探头超声的时间为30min~60min,所述探头超声的功率为500w~750w;所述离心分离的转速为2000rpm~2200rpm;所述干燥为真空干燥,所述真空干燥的温度为45℃~60℃,所述真空干燥的时间为48h~72h。

18.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(4)中,所述水浴超声的温度为20℃~30℃,所述水浴超声的时间为12h~24h,所述水浴超声的功率为500w~750w。

19.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(5)中,所述芳纶纳米纤维/二甲基亚砜/氢氧化钾/氟化石墨烯分散溶液b与水的体积比为20.8ml~21.8ml∶400ml~450ml。

20.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(6)中,所述剪切的速度为13000rpm~15000rpm,所述剪切的时间为15min~20min,所述洗涤的次数为5次~7次,过滤后用水继续浸泡后再进行下一次洗涤、过滤;所述超声的时间为10min~30min,所述抽滤采用的滤纸为聚醚砜膜。

21.上述的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,优选的,步骤(7)中,所述压制成型的过程是先进行热压再进行冷压,所述热压的温度为100℃~110℃,所述热压的时间为4min~6min,所述冷压的时间为3min~5min,所述干燥为真空干燥,所述真空干燥的温度为60℃~70℃,所述真空干燥的时间为24h~32h。

22.作为一个总的技术构思,本发明还提供一种上述的芳纶纳米纤维/氟化石墨烯复

合绝缘纸的制备方法制得的芳纶纳米纤维/氟化石墨烯复合绝缘纸。

23.与现有技术相比,本发明的优点在于:

24.(1)本发明的芳纶纳米纤维/氟化石墨烯复合绝缘纸中采用芳纶纳米纤维与氟化石墨烯进行协同,芳纶纳米纤维在保留了宏观芳纶纤维优异的热稳定性、机械性能、绝缘性能、化学惰性以及阻燃性等众多方面的性能外,还具有极大的比表面积和长径比,其表面具有更强的增强效果和更多的活性基团。本方法采用芳纶纤维为原材料并使用化学劈裂法将芳纶纤维制备成芳纶纳米纤维可提升绝缘纸的机械性能、热稳定性等性能的同时,在绝缘纸的制备过程中添加高导热、低介电的氟化石墨烯进行协同增效,可进一步提高绝缘纸的导热性能与介电性能,强化油纸绝缘系统中绝缘纸与绝缘油之间的热传导效应。本发明的复合绝缘纸能很好地提升绝缘纸的热稳定性、机械性能以及绝缘等性能,同时增加油纸绝缘系统的散热效率,与纤维素绝缘纸相比能极大的延缓油纸绝缘系统中绝缘纸的热老化速率,延长油纸绝缘寿命。

25.(2)本发明的制备方法采用仿生自组合的方式,使氟化石墨烯均匀地分布在芳纶纳米纤维绝缘纸内部,氟原子与芳纶纳米纤维氨基上的氢原子之间形成氢键,从而使整个体系在引入氟化石墨烯之后仍然处于较为致密的结构,不易产生缺陷。本发明在采用芳纶纤维为原材料提升绝缘纸热稳定性、机械性能、绝缘性能、化学惰性以及阻燃性等众多方面的性能外,在绝缘纸中还加入氟化石墨烯,协同提高绝缘纸的导热性能,增加油纸绝缘系统的散热效率,与纤维素绝缘纸相比能极大的延缓油纸绝缘系统中绝缘纸的热老化速率,延长油纸绝缘寿命。

附图说明

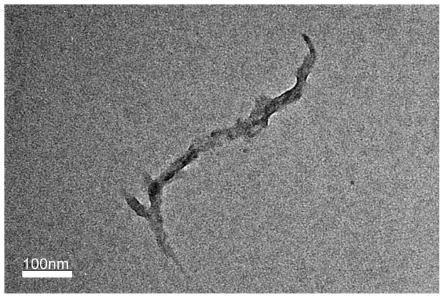

26.图1为本发明实施例1制备的芳纶纳米纤维的tem图。

具体实施方式

27.以下结合说明书附图和具体优选的实施例对本发明作进一步描述,但并不因此而限制本发明的保护范围。以下实施例中所采用的材料和仪器均为市售。

28.一种本发明的芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,包括以下步骤:

29.(1)将适量剪好的芳纶纤维放置于无水乙醇中浸泡,并辅以水浴超声处理,水浴温度25℃,水浴超声时间60h,超声功率500w,进行反复过滤清洗,得到去除表面杂质的芳纶纤维,将其置于真空干燥箱中45℃干燥72h。

30.(2)称取1.6g经清洁、干燥处理的芳纶纤维和2.4g koh加入干净的500ml可密封的玻璃瓶中,再加入12.8ml去离子水,适度振荡以加速氢氧化钾溶解,再向其中加入320ml二甲基亚砜,将玻璃瓶密封且用锡箔纸包覆玻璃瓶外表面,室温下磁力搅拌14天,转速为700rpm,利用化学反应破坏芳纶纤维分子链之间原有的氢键连接,将宏观芳纶纤维被沿轴向“裁剪”成直径更小的纳米纤维,本实施例制备的芳纶纳米纤维tem观察结果如图1所示,从图中可以看出,制备的芳纶纳米纤维呈细长的飘带状,其直径比较均匀,直径尺寸在20-40nm之间,说明本实验中芳纶纳米纤维制备成功;按实验计划所需制备的芳纶纳米纤维绝缘纸的量,配置芳纶纳米纤维/二甲基亚砜/氢氧化钾分散溶液a。

31.(3)将500mg氟化石墨分散在200ml二甲基亚砜中,对混合溶液进行水浴超声与探

头超声处理以对氟化石墨进行剥离:先对氟化石墨/二甲基亚砜混合溶液进行连续水浴超声3小时,温度25℃(常温下均可),超声功率500w,然后将该混合溶液利用探头超声30min,超声功率为750w,紧接着将得到的分散液利用离心机在2000rpm的速度下分离,将没有完全剥离好的氟化石墨分离出去,取出离心的上清液,利用滤纸收集得到氟化石墨烯,最终黑色固体被收集起来放入真空烘箱,在45℃的条件下真空干燥48小时,制备得到氟化石墨烯。

32.(4)在分散溶液a中加入84.21mg制备的氟化石墨烯,配置(氟化石墨烯的质量)/(氟化石墨烯的质量+芳纶纤维的质量)为5.0wt%的混合溶液,辅以水浴超声,温度为25℃,超声时间24h,超声功率500w,直到混合溶液在激光照射下有明显的丁达尔效应,得到分散均匀的芳纶纳米纤维/二甲基亚砜/氢氧化钾/氟化石墨烯分散溶液b。

33.(5)量取20.8ml分散溶液b倒入装有400ml去离子水的烧杯中,同时用玻璃棒进行搅拌分散,制得分散溶液b与去离子水混合形成的水分散剂c。

34.(6)利用去离子水对水分散剂c进行多次洗涤、过滤,分离出芳纶纳米纤维/氟化石墨烯胶体;将分离出的芳纶纳米纤维/氟化石墨烯胶体加入适量的去离子水后用高速剪切机以13000rpm进行15min的胶体解离,将解离后的芳纶纳米纤维/氟化石墨烯胶体置于超声仪中超声一段时间后倒入真空抽滤瓶中抽滤成纸。

35.本实施例中,具体的,对分散剂c进行了6次洗涤、过滤后用去离子水继续浸泡一段时间后再进行下一次洗涤、过滤,多次循环以制得不含二甲基亚砜和钾离子的芳纶纳米纤维/氟化石墨烯胶体;解离后的芳纶纳米纤维/氟化石墨烯胶体置于超声仪中超声30min以去除胶体中的气泡;真空抽滤瓶所用滤纸为聚醚砜膜(直径=50mm,孔径=0.45μm),抽滤过程中用玻璃棒对胶体进行慢速搅拌,直至溶液充分滤干。

36.(7)将抽滤所制得的芳纶纳米纤维/氟化石墨烯绝缘纸,用压制成型机对绝缘纸进行压制,压制成型后置于真空干燥箱中60℃真空干燥24h,制得芳纶纳米纤维/氟化石墨烯复合绝缘纸。其中,压制过程中热压温度设置为100℃,先进行5min热压后再进行3min冷压,制备得到所需绝缘纸。

37.本实施例以nomext410绝缘纸为参照对象,其中nomext410绝缘纸为美国杜邦公司生产的综合性能比较优异的绝缘纸,耐热等级为c级。通过拉伸应力、tga、dsc、介电性能、sem、ft-ir等特征量对本发明制备的芳纶纳米纤维/氟化石墨烯复合绝缘纸的各项性能进行表征发现,芳纶纳米纤维/氟化石墨烯复合绝缘纸拥有优异的机械性能和热稳定性,所能承受的最大拉伸应力为237.75mpa,是nomext410绝缘纸的2.66倍,芳纶纳米纤维/氟化石墨烯复合绝缘纸的初始分解温度为500℃,失重10%时温度为535.2℃,较nomext410绝缘纸相应温度分别高出100℃和82.5℃,芳纶纳米纤维/氟化石墨烯复合绝缘纸的热稳定性非常好,耐热等级也为c级。芳纶纳米纤维/氟化石墨烯复合绝缘纸特征击穿场强为147.5kv/mm,是nomext410绝缘纸的1.81倍,表现出良好的耐压水平。氟化石墨烯的质量分数由0%增加至5%时,芳纶纳米纤维绝缘纸的导热性能从4.44w

·

m-1

·

k-1

提高到了5.15w

·

m-1

·

k-1

。

38.对比例1

39.一种芳纶纳米纤维/氟化石墨烯复合绝缘纸的制备方法,与实施例1的制备步骤基本相同,区别仅在于:

40.步骤(4)中,(氟化石墨烯的质量)/(氟化石墨烯的质量+芳纶纤维的质量)为0%时制备的绝缘纸的特征击穿场强为125.4kv/mm,2.5%时,特征击穿场强为137.7kv/mm,5%

时,特征击穿场强为147.5kv/mm,7.5%时,特征击穿场强为122.9kv/mm,10%时,特征击穿场强为117.7kv/mm。

41.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制。虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明。任何熟悉本领域的技术人员,在不脱离本发明的精神实质和技术方案的情况下,都可利用上述揭示的方法和技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所做的任何简单修改、等同替换、等效变化及修饰,均仍属于本发明技术方案保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1