一种耐切割超高分子量聚乙烯纤维及其制备方法和应用与流程

1.本发明涉及高分子材料领域,具体涉及一种耐切割超高分子量聚乙烯纤维及其制备方法和应用。

背景技术:

2.超高分子量聚乙烯纤维(uhmwpe)是指分子量超过100万的聚乙烯纤维。uhmwpe的分子结构简单、高度有序、无支链,且分子链不含极性官能团,拉伸后结构极其致密,使得材料具有轻质、高强、柔韧性好,化学稳定性好等优点,广泛应用于化工、机械、纺织、造纸、包装、矿山、建筑、体育、军事、医疗等诸多领域。

3.在日常工业领域,uhmwpe纤维最常被用于制备具有耐切割功能的产品,例如,耐切割手套、耐切割帐篷、耐切割绳索等。但是,仅由聚乙烯粉末制备的超高分子量聚乙烯纤维的耐切割性能有限,因此,人们通过改进uhmwpe纤维的配料、纺丝工艺等多方面提高成品纤维的耐切割性能;目前,提高uhmwpe纤维的耐切割性能的主要方法包括:(1)通过提高材料的本体性能,如强度、模量和增加交联等方式,提高材料的耐切割性能,(2)在材料中添加刚性物质,如玻纤、陶瓷纤维(硅酸铝等)、碳纤维、二氧化硅颗粒、氮化硼颗粒、玄武岩纤维,等,(3)在材料中添加纳米材料,如石墨烯、sic晶须、二氧化硅纳米纤维,等。

4.例如,在申请号为200780038875.9的发明专利中,通过在uhmwpe内部添加平均直径最大25微米的硬质纤维,提高纤维的耐切割性能,发明人限定了硬质纤维的添加量0.1-20%,材质为玻璃、矿物或金属所制成的纺制纤维,硬质纤维具有至少为3的长径比。玻璃纤维是一类耐切割性能很强的物质,用以改善uhmwpe纤维的耐切割性能具有较好效果。但用于提高uhmwpe纤维的玻璃纤维为一种短切纤维,且因玻璃纤维与uhmwpe的相容性很差,在材料的加工和使用过程中存在逃逸风险,对气管、呼吸道和皮肤有一定的危害,限制了这种方法的进一步应用。

5.在申请号为201410767327.1、201510616985.5和201510616998.2的发明专利中,用以提高uhmwpe纤维的硬质纤维被限定为陶瓷纤维、碳纤维和碳化硅晶须的一种或多种。其中,陶瓷纤维是主要成分为硅酸铝的纺制纤维,陶瓷纤维制品的生产和使用中存在逃逸风险,其短纤粉尘对呼吸道、皮肤、眼、肺等存在一定危害。碳纤维是一种全碳材料的纺制纤维,上述专利对可添加的硬质纤维限定为直径大于0小于9μm,长径比大于0小于30。众所周知,碳纤维是一种韧性(非脆性)材料,将其加工成上述形状范围(长度0-270μm)存在极大难度,尚无市售可批量用于生产添加的长度小于270μm的碳纤维短纤。碳化硅晶须是一种成本较高的纳米材料,201510616985.5中限定了硬质纤维与uhmwpe纤维的质量比为(4-6):100,单独使用碳化硅晶须,成本增加巨大,产品将失去市场竞争力。虽上述专利强调了限定三种纤维的一种或多种,但陶瓷纤维对人体危害性较大,而碳纤维和碳化硅晶须因易获得性和成本原因,市场应用前景黯淡。

6.申请号为201910154874.5的发明专利则以碳化硅晶须改进uhmwpe纤维的耐切割性能,其中限定了碳化硅晶须必须为β晶型,直径为100-600nm,长度10-50μm,碳化硅晶须的

含量为uhmwpe的0.5-10wt%。在申请号为201910154875.x的发明专利中,除了添加碳化硅晶须外,还增加了改性石墨烯组分,用以共同提高uhmwpe纤维的耐切割性能,并且还限定了碳化硅晶须的添加量和改性石墨烯的种类、添加量范围。然而,纳米碳化硅晶须和纳米石墨烯因其价格昂贵,限制了这种方法的应用,并不具备广泛的市场用途。且纳米尺度的添加物可以从微结构的方面增强材料,并能够在切割过程中有效的分散宏观应力,虽发明人认为这种方法可以实现五级防切割的效果,但实际上,这种方法对uhmwpe纤维的耐切割性能提高非常有限。

7.综上,现有的改进uhmwpe纤维耐切割性能的方法主要存在如下缺点:(1)如玻璃纤维短纤和陶瓷纤维短纤微粉等的添加物对人体的毒性较强;(2)纳米材料添加物,如碳化硅晶须、石墨烯等,其价格昂贵,对uhmwpe纤维耐切割性能改善效果一般;(3)微米级添加物在uhmwpe纤维中相容性差,生产加工使用过程中易逸出。

8.因此,目前急需一种综合性能好且具有较强耐切割性能的uhmwpe纤维及其制备方法。

技术实现要素:

9.为了克服现有技术的不足,本发明提供了一种适合产业化生产的、较现有技术手段成本优势显著的、对环境和人体友好的、可以显著提高湿法生产uhmwpe纤维耐切割性能的方法,以及由此获得的耐切割uhmwpe纤维耐及其应用。

10.为实现上述目的,本发明采用的技术方案如下:

11.一方面,本发明提供了一种耐切割超高分子量聚乙烯纤维,所述的耐切割超高分子量聚乙烯纤维包括:超高分子量聚乙烯纤维,以及分散在所述超高分子量聚乙烯纤维中的硬质组分,其中所述硬质组分包括硅灰石和无机硬质晶须混合物,且所述硅灰石和无机硬质晶须混合物是用偶联剂处理的。

12.在优选的实施方案中,硅灰石和无机硬质晶须的质量比为1:(0.01-0.1),优选为1:(0.02-0.06);按质量百分比计,所述硬质组分的添加量在1~15%,优选在3~8%之间。

13.在优选的实施方案中,所述硅灰石为针状硅灰石,优选为天然针状硅灰石;

14.进一步优选地,所述针状硅灰石的直径在1~15μm之间,更进一步优选地,在3~8μm之间,或5-15μm之间;

15.进一步优选地,所述针状硅灰石的长径比在(5:1)~(25:1)之间,更进一步优选地,在(10:1)~(20:1)之间;

16.进一步优选地,所述针状硅灰石的比表面积为5-30m2/g,更优为10-20m2/g;

17.进一步优选地,所述无机硬质晶须的莫氏硬度大于硅灰石,可为陶瓷晶须、氧化铝晶须和氧化锆晶须中的任意一种或多种;

18.进一步优选地,所述无机硬质晶须的直径<3μm,更优选小于2μm;其长径比>15:1,更优选>30:1;

19.进一步优选地,按质量百分比计,所述无机硬质晶须的添加量为所述硅灰石的添加量的1~10%,更优选为2~6%。

20.进一步优选地,所述硅灰石和所述无机硬质晶须以偶联物的形式存在。

21.在优选的实施方案中,在制备所述耐切割超高分子量聚乙烯纤维时,所述硬质组

分以分散液的形式加入超高分子量聚乙烯纤维;

22.进一步优选地,除了所述硬质组分以外,所述分散液还包括表面活性剂、增稠剂、分散剂和增溶剂;

23.更进一步优选地,所述表面活性剂选自以下中的任意一种或多种:十二烷基硫酸钠,壬基酚聚氧乙烯(10)醚-2-磺酸基琥珀酸单酯二钠盐,烷基酚聚氧乙烯醚脂肪醇聚氧烯醚硫酸钠(aes),正十二烷基苯磺酸钠,聚氧乙烯(20)失水山梨醇单硬脂酸酯,烷基酚烯丙基聚醚硫酸盐,烷基苯酚聚乙二醇醚;

24.更进一步优选地,所述增稠剂选自聚乙烯蜡类增稠剂,聚乙烯类增稠剂,或者极性基团改性的聚乙烯类增稠剂,优选以下中的任意一种或多种:natrosol at250(ashland公司),natrosol plus330(ashland公司)、ase-60(dow公司),rheovis 132(basf公司)、tt-935(basf公司)、acrysol rm-8w(basf公司)、rm-2020npr(basf公司);

25.更进一步优选地,所述分散剂选自聚乙烯醇或大分子醚类分散剂,优选为以下中的任意一种或多种:efka4560(汽巴公司)、solsperses27000(ici公司)。

26.更进一步优选地,所述增溶剂选自以下中的任意一种或多种:马来酸酐与聚乙烯的接枝共聚物,或者其与其他极性聚合物与聚乙烯的共聚物。所述增溶剂可显著减少针状硅灰石的逸出,提高改性uhmwpe纤维的切割稳定性。

27.第二方面,提供了如上述第一方面所述的耐切割超高分子量聚乙烯纤维的制备方法,其包括以下步骤:

28.(1)将所述硬质组分进行分散处理,制成分散液;优选地,在选自以下的溶剂中进行分散处理:白油,十氢化萘,溶剂煤油中的一种或多种;

29.(2)将分散液与uhmwpe粉/溶剂原液混合,得到纺丝原液;

30.优选地,按照上文所限定的硬质组分在uhmwpe中的添加质量百分比,进行所述混合操作;

31.(3)将所述纺丝原液依次进行溶解、纺丝、凝固浴、预牵伸、萃取、干燥和多级牵伸,得到耐切割超高分子量聚乙烯纤维。

32.对于上述制备方法,优选地,步骤(1)中,所述分散液的制备方法包括以下步骤:

33.(a)按照各自质量比,在所述硬质组分添加以下组分:表面活性剂0.5-5%,分散剂0.5-2%,增稠剂0.5-5%,增溶剂2-6%和4-10倍的溶剂;

34.(b)将各组分置于搅拌釜内,搅拌混合均匀;

35.更进一步优选地,所述表面活性剂选自以下中的任意一种或多种:十二烷基硫酸钠,壬基酚聚氧乙烯(10)醚-2-磺酸基琥珀酸单酯二钠盐,烷基酚聚氧乙烯醚脂肪醇聚氧烯醚硫酸钠(aes),正十二烷基苯磺酸钠,聚氧乙烯(20)失水山梨醇单硬脂酸酯,烷基酚烯丙基聚醚硫酸盐,烷基苯酚聚乙二醇醚;

36.更进一步优选地,所述增稠剂选自聚乙烯蜡类增稠剂,聚乙烯类增稠剂,或者极性基团改性的聚乙烯类增稠剂,优选以下中的任意一种或多种:natrosol at250(ashland公司),natrosol plus330(ashland公司)、ase-60(dow公司),rheovis 132(basf公司)、tt-935(basf公司)、acrysol rm-8w(basf公司)、rm-2020npr(basf公司);

37.更进一步优选地,所述分散剂选自聚乙烯醇或大分子醚类分散剂,优选为以下中的任意一种或多种:efka4560(汽巴公司)、solsperses27000(ici公司)。

38.更进一步优选地,所述增溶剂选自以下中的任意一种或多种:马来酸酐与聚乙烯的接枝共聚物,或者其与其他极性聚合物与聚乙烯的共聚物。所述增溶剂可显著减少针状硅灰石的逸出,提高改性uhmwpe纤维的切割稳定性。

39.对于上述制备方法,还优选地,步骤(1)中,所述硅灰石与无机晶须通过硅烷偶联剂进行偶联;

40.进一步优选地,所述硅烷偶联剂选自以下中的任意一种或多种:市售硅烷偶联剂牌号:kh 550,kh570,kh560,kh151,kh1160等;

41.进一步优选地,所述偶联的方法包括以下步骤:

42.将硅灰石与无机硬质晶须加入高速分散装置,加入硅烷偶联剂,再加入溶剂,进行分散,加热至150-250℃;优选地,按质量百分比计,所述硅烷偶联剂的添加量为硅灰石加入量的5-20%,所述溶剂的加入量为总量的2-4倍。

43.对于上述制备方法,优选地,步骤(2)中,所述分散液1与uhmwpe粉/溶剂原液混合直接在配料釜中混合,或者利用在线添加的方式,在熔体进入计量泵前注入双螺杆,进行纺丝,制得纺丝原液。

44.对于上述制备方法,优选地,为了实现纺丝过程的连续,熔体过滤器和纺丝组件内部过滤组件的过滤精度不应高于硅灰石的过筛精度,本发明专利为30目;

45.熔体经喷丝孔喷出,喷丝孔直径0.7-1.2mm,长径比8-15,熔体经冷却水槽冷却并实现喷头拉伸,喷头拉伸倍率不低于1.5,更优的大于4.5倍。

46.喷头拉伸倍率是初生纤维经喷丝孔喷出口的第一个主动辊转速/喷出速度的比值;在该范围内,有利于硅灰石沿着纤维轴向取向排列,且在后续加工中不易逸出;

47.初生纤维经萃取和干燥设备以去除溶剂,而后经过至少3级热拉伸,制得耐切割超高分子量聚乙烯纤维。

48.纤维的总拉伸倍率不宜高于80倍,更优的不超过70倍,总拉伸倍率=纤维从喷丝孔喷出的纤度/成品纤维的纤度。

49.第三方面,提供了如上述第一方面所述的耐切割超高分子量聚乙烯纤维或者通过如上述第二方面所述的制备方法制得的耐切割超高分子量聚乙烯纤维用于制造耐切割织物的用途,优选的所述耐切割织物为耐切割手套。

50.本发明的有益效果:

51.本发明的发明人通过实验发现,无机硬质晶须与针状硅灰石经偶联剂处理后联合使用,可显著提高成品纤维的耐切割性能,即二者起到了协同增强作用。其原因可能是:无机硬质晶须与硅灰石的表面能接近,而与uhmwpe的表面性质差别巨大,因此陶瓷晶须更易附着在硅灰石表面,其完善的晶体结构和较高的莫氏硬度,提高了微米级硅灰石的表观硬度和微观的抗弯曲强度,从而在受到刀具侵彻的过程中,在uhmwpe纤维中起到更好的分散应力的效果。

52.本技术的常规术语:超高分子量聚乙烯纤维(英文全称:ultra high molecular weight polyethylene fiber,简称uhmwpef),又称高强高模聚乙烯纤维,在本领域一般指分子量在100万~500万的聚乙烯所纺出的纤维。

附图说明

53.下面结合附图和实施例对本发明做进一步说明。

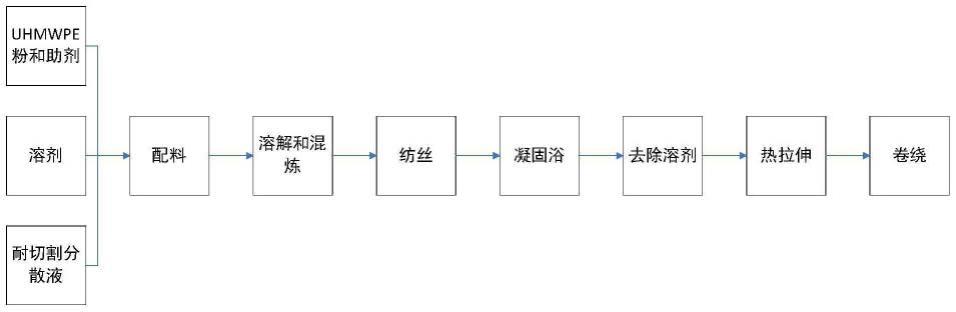

54.图1:耐切割uhmwpe纤维的生产流程。

具体实施方式

55.为了便于理解本发明,下面将结合说明书附图和较佳实验例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

56.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

57.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

58.制备例1:硅烷偶联剂处理的硬质组分1的制备

59.在高速分散装置中,加入100质量份直径为5-15μm的市售针状硅灰石,5质量份的直径<3μm氧化铝晶须,加入300质量份的白油和10质量份的硅烷偶联剂kh 550,加毕加热至200℃搅拌反应6小时。加入300质量份的正己烷稀释,过滤;用30质量份的正己烷洗涤,抽滤,重复3次,将所得的产品置于真空干燥箱,在50℃的温度下干燥至恒重,备用。

60.制备例2:硅烷偶联剂处理的硬质组分2的制备

61.在高速分散装置中,加入100质量份直径为5-15μm的市售针状硅灰石,5质量份的直径<3μm陶瓷晶须,加入300质量份的白油和10质量份的硅烷偶联剂kh 550,加毕加热至200℃搅拌反应6小时。加入300质量份的正己烷稀释,过滤;用30质量份的正己烷洗涤,抽滤,重复3次,将所得的产品置于真空干燥箱,在50℃的温度下干燥至恒重,备用。

62.制备例3:硅烷偶联剂处理的硬质组分3的制备

63.在高速分散装置中加入100质量份直径为5-15μm的市售针状硅灰石,5质量份的直径<3μm氧化锆晶须,加入300质量份的白油和10质量份的硅烷偶联剂kh 550,加毕加热至200℃搅拌反应6小时。加入300质量份的正己烷稀释,过滤;用30质量份的正己烷洗涤,抽滤,重复3次,将所得的产品置于真空干燥箱,在50℃的温度下干燥至恒重,备用。

64.对比制备例1:

65.重复制备例1-3,所不同的是不添加氧化铝晶须、陶瓷晶须或氧化锆晶须,即制备偶联剂kh 550处理的针状硅灰石。

66.实施例1

67.在高速剪切分散机中,加入100份白油、20份制备例1获得的硬质组分、0.2份壬基酚聚氧乙烯醚、0.1份乙烯类增稠剂、0.1份大分子醚类分散剂、0.1份马来酸酐-聚乙烯接枝共聚物,150℃分散30分钟,冷却后,制得耐切割分散液。

68.将质量分数100份的白油、8.5份粘均分子量480万的uhmwpe、0.05质量份的的抗氧剂1010和2.1质量份的耐切割分散液,经过双螺杆溶解。将溶解后的热熔胶在246度下送入纺丝计量泵,经孔径1.0mm、孔数120孔的喷丝板纺丝。经纺丝水槽冷凝,喷头拉伸3.6倍,经过萃取、干燥以去除溶剂,经过热拉伸,并卷绕,总拉伸倍数78倍。

69.随后,将纱线织为245g/

㎡

的织物,按照astm f1790-05对织物的耐切割性能测试;

测量所需的切割力,结果如表1.

70.实施例2

71.重复实施例1,所不同的是耐切割分散液的溶剂和纺丝溶剂为煤油,纺丝配料中耐切割分散液的份数为3.4份。

72.实施例3

73.重复实施例1,所不同的是硬质组分选择制备例2获得的硬质组分。

74.实施例4

75.重复实施例1,所不同的是硬质组分选择制备例3获得的硬质组分。

76.对比例1:

77.重复实施例1,所不同的是硬质组分选择对比制备例1获得的硬质组分。

78.对比例2:

79.重复实施例1,所不同的是硬质组分选择未经硅烷偶联剂处理的针状硅灰石和氧化铝晶须的混合物。

80.耐切割性测试例::

81.按照防切割手套测试规范astm f1790-05对织物的耐切割性能进行测试,结果如下表

82.对比例/实施例强度g/d切割力n实施例132.410.2实施例231.614.4实施例332.216.2实施例434.715.3对比例135.87.9对比例233.18.7

83.以上数据表明,添加经偶联剂kh 550处理过的针状硅灰石和无机晶须的混合物制备得到的耐切割织物,相对于添加经偶联剂kh 550处理过的针状硅灰石或未经偶联剂kh 550处理过的针状硅灰石和和氧化铝晶须的混合物,在强度和耐割力方面,均有明显的提升。

84.以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1