一种抗变形低弹丝加工制备装置的制作方法

1.本发明具体涉及一种抗变形低弹丝加工制备装置。

背景技术:

2.现有技术中,在抗变形低弹丝加工中,从纺丝组件的异形喷丝板挤出形成丝线后需要在热筒保持一段时间后,一般是5min,再进行在环吹风装置中冷却固化;这个过程丝线直接喷射进入热筒中,由于丝线的连续喷射,如果需要在热筒中保持,热筒中的丝线就会越积越多,导致丝线缠绕,不利于后续加工,现有技术中的解决方式一种是通过加长热筒的长度,使丝线喷射进入到出热筒的时间正好是5min,这就要求减缓喷射速度,并且加长热筒长度,才勉强能实现丝线喷射进入到出热筒的时间有5min,采用该方式一方面是影响生产效率,一方面是增大了占地面积,生产成本大,并且在热筒中的丝线没有被合理的牵引,导致丝线堆积缠绕,也是现有技术亟需解决的技术问题。

技术实现要素:

3.本发明的目的在于提供一种抗变形低弹丝加工制备装置,以解决上述背景技术中提出的问题。

4.为了解决上述技术问题,本发明提供如下技术方案:一种抗变形低弹丝加工制备装置,包括喷射器,所述喷射器的出口处设有异型喷丝板,所述喷射器的顶部靠近异型喷丝板的位置设有计量泵,喷射器与计量泵通过输送管连通,所述喷射器的出口外设有热筒组件,所述热筒组件包括转轴,所述转轴的轴向环绕固设有若干热筒,所述转轴与电机联动,相邻的热筒之间通过连接筒连通,还包括丝线牵引组件,所述丝线牵引组件包括牵引板,所述牵引板上开设有与异型喷丝板相对应的丝线穿孔,通过异型喷丝板喷射出的丝线可直接穿入丝线穿孔内,所述热筒组件内设有与丝线牵引组件相对应的引导机构,通过引导机构引导丝线牵引组件在若干热筒内穿行。

5.进一步,所述引导机构包括设在热筒内的直型牵引杆,和设在连接筒内的弧形牵引杆,所述连接筒与热筒可拆卸连接,所述直型牵引杆和弧形牵引杆可拆卸连接,所述丝线牵引组件包括固定在牵引板端部的吊环,所述吊环可穿设在直型牵引杆和/或弧形牵引杆内。

6.进一步,每个热筒和连接筒内均设有一个所述丝线牵引组件,所述丝线牵引组件初始设置在热筒和连接筒的入口处,热筒和连接筒对应丝线牵引组件的初始位置的后端铰设有吸线板,所述吸线板连接吸气泵,所述吸线板上设有若干与所述丝线穿孔对应的吸嘴,每个丝线穿孔对应一个吸嘴。

7.进一步,所述丝线牵引组件还包括线头槽,所述线头槽设置在牵引板的后端,所述线头槽内铰设有线头固定板,丝线穿孔内没有丝线穿入时,线头固定板处于打开状态,丝线穿孔内有丝线穿入时,线头固定板处于闭合状态。

8.进一步,所述异型喷丝板的外端固设有第一电磁组件,所述吊环的端部设有第二

电磁组件,所述直型牵引杆内设有第三电磁组件,所述弧形牵引杆内设有第四电磁组件,第三电磁组件和第四电磁组件包括对应设置在直型牵引杆和弧形牵引杆内的若干电磁点,若干电磁点等间距分布,所述第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件电连接。

9.进一步,对第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件进行如下配置:在机器启动前,丝线牵引组件套设在异型喷丝板上,丝线穿孔对准异型喷丝板的喷射孔,吊环套在其中一个热筒的直型牵引杆上,此时,配置第一电磁组件和第二电磁组件相吸,保持丝线穿孔对准异型喷丝板的喷射孔,当有丝线从异型喷丝板喷射出的同时,配置第一电磁组件和第二电磁组件相斥,将丝线牵引组件推向热筒内,丝线牵引组件牵引着喷射出的丝线进入热筒中,根据丝线喷射速度动态配置各电磁点磁极与磁力大小,使第一电磁组件在第三电磁组件和第四电磁组件上的前进速度与丝线喷射速度保持一致。

10.一种抗变形低弹丝加工制备装置使用方法包括步骤:在最终出线的热筒内的丝线牵引组件配置线头槽和线头固定板,将丝线牵引出热筒组件,进入环吹风装置中冷却固化,通过异型喷丝板喷射出的丝线穿入丝线穿孔内,线头固定板处于闭合状态,将线头固定在线头槽内,避免丝线缠绕,将丝线牵引出热筒组件,进入环吹风装置中冷却固化。

11.与现有技术相比,本发明的有益效果:本发明通过将计量泵设置在喷射器靠近出口的位置,缩短输送距离,便于连续喷射,提高生产效率,还可以避免熔体因长距离的输送导致熔融参数达不到喷射要求,通过环绕转轴设置多个热筒,丝线从第一个热筒出来后进入第二个热筒,接着进入第三个热筒......依次循环,在连续喷射的同时,延长丝线在热筒内的停留时间,并且缩短热筒的直线长度,节省占地面积,利于工业生产。

12.本发明的第一个热筒的丝线牵引组件套设在异型喷丝板上,丝线穿孔对准异型喷丝板的喷射孔,吊环套在对应热筒的直型牵引杆上,丝线牵引组件沿着热筒内的直型牵引杆前进到与连接筒的交接处,连接筒进口处设置的丝线牵引组件与热筒中运送过来的丝线牵引组件相贴合,吸线板的吸嘴对准对应的丝线穿孔将热筒中运送过来的丝线牵引组件内的丝线吸入连接筒内的丝线穿孔内,然后吸线板复位,连接筒内的丝线牵引组件继续通过弧形牵引杆带动丝线前进,以此循环,直到将丝线运输至热筒组件外。在最终出线的热筒内的丝线牵引组件配置线头槽和线头固定板,通过异型喷丝板喷射出的丝线穿入丝线穿孔内,线头固定板处于闭合状态,将线头固定在线头槽内,避免丝线缠绕,将丝线牵引出热筒组件,进入环吹风装置中冷却固化。

13.本发明的异型喷丝板的外端固设有第一电磁组件,所述吊环的端部设有第二电磁组件,所述直型牵引杆内设有第三电磁组件,所述弧形牵引杆内设有第四电磁组件,第三电磁组件和第四电磁组件包括对应设置在直型牵引杆和弧形牵引杆内的若干电磁点,若干电磁点等间距分布,所述第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件电连接,根据丝线喷射速度动态配置各电磁点磁极与磁力大小,使第一电磁组件在第三电磁组件和第四电磁组件上的前进速度与丝线喷射速度保持一致,避免丝线断线,使得系统整体稳定运行。

附图说明

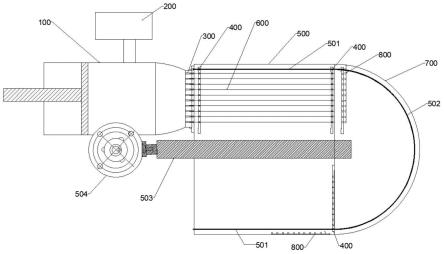

14.图1为本发明的整体结构示意图;图2为本发明的部分结构示意图;图3为图2的剖面图;图4为本发明的丝线牵引组件一种实施例的结构示意图。

15.图中,100.喷射器,200.计量泵,300.异型喷丝板,400.丝线牵引组件,500.热筒组件,600.丝线,700.连接筒,800.吸线板;501.直型牵引杆,502.弧形牵引杆,503.转轴,504.电机,401.吊环,402.牵引板,403.线头槽,404.线头固定板,405.丝线穿孔。

具体实施方式

16.下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明提供一种抗变形低弹丝加工制备装置,如图1-图4所示,包括喷射器100,所述喷射器100的出口处设有异型喷丝板300,所述喷射器100的顶部靠近异型喷丝板300的位置设有计量泵200,喷射器100与计量泵200通过输送管连通,通过将计量泵200设置在喷射器100靠近出口的位置,缩短输送距离,便于连续喷射,提高生产效率,还可以避免熔体因长距离的输送导致熔融参数达不到喷射要求,所述喷射器100的出口外设有热筒组件500,所述热筒组件500包括转轴503,所述转轴503的轴向环绕固设有若干热筒,所述转轴503与电机504联动,相邻的热筒之间通过连接筒700连通,通过环绕转轴设置多个热筒,丝线从第一个热筒出来后进入第二个热筒,接着进入第三个热筒......依次循环,在连续喷射的同时,延长丝线在热筒内的停留时间,并且缩短热筒的直线长度,节省占地面积,利于工业生产,还包括丝线牵引组件400,所述丝线牵引组件400包括牵引板402,所述牵引板402上开设有与异型喷丝板300相对应的丝线穿孔405,通过异型喷丝板300喷射出的丝线可直接穿入丝线穿孔405内,所述热筒组件500内设有与丝线牵引组件400相对应的引导机构,通过引导机构引导丝线牵引组件400在若干热筒内穿行。通过电机504的电机轴转动,带动转轴503转动,从而带动热筒转动,便于维修和生产,热筒的数量根据生产需要设置,一般为3-6个,偶数个为最佳,每个热筒中都设有直型牵引杆501。

18.优选的,所述引导机构包括设在热筒内的直型牵引杆501,和设在连接筒700内的弧形牵引杆502,所述连接筒700与热筒可拆卸连接,所述直型牵引杆501和弧形牵引杆502可拆卸连接,具体实施中,连接筒700可通过套设在热筒上并通过卡扣固定实现可拆卸连接,直型牵引杆501与弧形牵引杆502也可通过相互套设实现可拆卸连接所述丝线牵引组件400包括固定在牵引板402端部的吊环401,所述吊环401可穿设在直型牵引杆501和/或弧形牵引杆502内。

19.优选的,每个热筒和连接筒700内均设有一个所述丝线牵引组件400,所述丝线牵引组件400初始设置在热筒和连接筒700的入口处,热筒和连接筒700对应丝线牵引组件400的初始位置的后端铰设有吸线板800,所述吸线板800连接吸气泵,所述吸线板800上设有若干与所述丝线穿孔405对应的吸嘴,每个丝线穿孔405对应一个吸嘴。丝线牵引组件400套设

在异型喷丝板300上,丝线穿孔405对准异型喷丝板300的喷射孔,吊环401套在对应热筒的直型牵引杆501上,丝线牵引组件400沿着热筒内的直型牵引杆501前进到与连接筒700的交接处,连接筒700进口处设置的丝线牵引组件400与热筒中运送过来的丝线牵引组件400相贴合,吸线板800的吸嘴对准对应的丝线穿孔405将热筒中运送过来的丝线牵引组件400内的丝线吸入连接筒700内的丝线穿孔405内,然后吸线板800复位,连接筒700内的丝线牵引组件400继续通过弧形牵引杆502带动丝线前进,以此循环,直到将丝线运输至热筒组件500外。

20.优选的,如图4所示,所述丝线牵引组件400还包括线头槽403,所述线头槽403设置在牵引板402的后端,所述线头槽403内铰设有线头固定板404,丝线穿孔405内没有丝线穿入时,线头固定板404处于打开状态,丝线穿孔405内有丝线穿入时,线头固定板404处于闭合状态。实施中,在最终出线的热筒内的丝线牵引组件400配置线头槽403和线头固定板404,将丝线牵引出热筒组件500,进入环吹风装置中冷却固化,通过异型喷丝板300喷射出的丝线穿入丝线穿孔405内,线头固定板404处于闭合状态,将线头固定在线头槽403内,避免丝线缠绕。

21.优选的,所述异型喷丝板300的外端固设有第一电磁组件,所述吊环401的端部设有第二电磁组件,所述直型牵引杆501内设有第三电磁组件,所述弧形牵引杆502内设有第四电磁组件,第三电磁组件和第四电磁组件包括对应设置在直型牵引杆501和弧形牵引杆502内的若干电磁点,若干电磁点等间距分布,所述第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件电连接。

22.优选的,对第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件进行如下配置:在机器启动前,丝线牵引组件400套设在异型喷丝板300上,丝线穿孔405对准异型喷丝板300的喷射孔,吊环401套在其中一个热筒的直型牵引杆501上,此时,配置第一电磁组件和第二电磁组件相吸,保持丝线穿孔405对准异型喷丝板300的喷射孔,当有丝线从异型喷丝板300喷射出的同时,配置第一电磁组件和第二电磁组件相斥,将丝线牵引组件400推向热筒内,丝线牵引组件400牵引着喷射出的丝线进入热筒中,根据丝线喷射速度动态配置各电磁点磁极与磁力大小,使第一电磁组件在第三电磁组件和第四电磁组件上的前进速度与丝线喷射速度保持一致。

23.本发明通过将计量泵200设置在喷射器100靠近出口的位置,缩短输送距离,便于连续喷射,提高生产效率,还可以避免熔体因长距离的输送导致熔融参数达不到喷射要求,通过环绕转轴设置多个热筒,丝线从第一个热筒出来后进入第二个热筒,接着进入第三个热筒......依次循环,在连续喷射的同时,延长丝线在热筒内的停留时间,并且缩短热筒的直线长度,节省占地面积,利于工业生产。通过电机504的电机轴转动,带动转轴503转动,从而带动热筒转动,便于维修和生产,第一个热筒的丝线牵引组件400套设在异型喷丝板300上,丝线穿孔405对准异型喷丝板300的喷射孔,吊环401套在对应热筒的直型牵引杆501上,丝线牵引组件400沿着热筒内的直型牵引杆501前进到与连接筒700的交接处,连接筒700进口处设置的丝线牵引组件400与热筒中运送过来的丝线牵引组件400相贴合,吸线板800的吸嘴对准对应的丝线穿孔405将热筒中运送过来的丝线牵引组件400内的丝线吸入连接筒700内的丝线穿孔405内,然后吸线板800复位,连接筒700内的丝线牵引组件400继续通过弧形牵引杆502带动丝线前进,以此循环,直到将丝线运输至热筒组件500外。实施中,在最终

出线的热筒内的丝线牵引组件400配置线头槽403和线头固定板404,将丝线牵引出热筒组件500,进入环吹风装置中冷却固化,通过异型喷丝板300喷射出的丝线穿入丝线穿孔405内,线头固定板404处于闭合状态,将线头固定在线头槽403内,避免丝线缠绕,将丝线牵引出热筒组件,进入环吹风装置中冷却固化。异型喷丝板300的外端固设有第一电磁组件,所述吊环401的端部设有第二电磁组件,所述直型牵引杆501内设有第三电磁组件,所述弧形牵引杆502内设有第四电磁组件,第三电磁组件和第四电磁组件包括对应设置在直型牵引杆501和弧形牵引杆502内的若干电磁点,若干电磁点等间距分布,所述第一电磁组件、第二电磁组件、第三电磁组件、第四电磁组件电连接,根据丝线喷射速度动态配置各电磁点磁极与磁力大小,使第一电磁组件在第三电磁组件和第四电磁组件上的前进速度与丝线喷射速度保持一致,避免丝线断线,使得系统整体稳定运行。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1