一种钴酸锂电池正极材料回收系统及其加工工艺的制作方法

1.本技术涉及锂电池材料回收工艺的技术领域,更具体地说,它涉及一种钴酸锂电池正极材料回收系统及其加工工艺。

背景技术:

2.以钴酸锂材料作为正极的钴酸锂电池是锂离子电池的一个重要分支,其结构稳定,容量比高,综合性能突出,具有工作电压高、使用寿命长、无自放电、无记忆效应、环境友好等优点,因此被广泛应用于移动电子设备、医疗设备、新能源汽车等领域,同时产量也逐年上升。

3.然而,随着钴酸锂电池产量的提升,钴酸锂电池正极材料所需的活性金属(锂、钴等)资源也不算被消耗,从而导致钴酸锂电池的制造成本也节节攀升,因此,迫切需要开发钴酸锂正极材料的回收筛分再利用技术。

4.相关技术中,对于钴酸锂电池正极材料中的钴锂成分通常采用碱处理进行回收,即通过碱将钴酸锂电池正极材料中的铝进行去除,从而保留钴锂成分,然而此种方法将导致铝的浪费。

技术实现要素:

5.为了在回收钴锂成分时降低对铝的浪费,本技术提供一种钴酸锂电池正极材料回收系统及其加工工艺。

6.第一方面,本技术提供一种钴酸锂电池正极材料回收系统,采用如下的技术方案:一种钴酸锂电池正极材料回收系统,包括依次连接的破碎装置以及振动风选装置,所述振动风选装置包括振动筛、抽风机以及粉尘箱,所述抽风机的抽风口朝向所述振动筛的上端,所述抽风机的排风口与粉尘箱相连,所述抽风机用于将钴酸锂粉末转移至所述粉尘箱内。

7.在钴酸锂粉末与铝粉末的粒径保持一致的前提下,钴酸锂粉末的质量明显小于铝粉末的质量,因此,当抽风机对振动筛进行抽气时,钴酸锂粉末便可以在抽力的作用下脱离振动筛并转移至粉尘箱内,而铝粉末则仍然处于振动筛处,从而实现对钴酸锂粉末以及铝粉末的分离。

8.而相对于碱处理筛选钴酸锂粉末来说,破碎振动风选的方式仅在物理上对钴酸锂电池正极材料进行处理,而不会对钴酸锂电池正极材料的组分进行化学反应,进而有效减少对铝的浪费。

9.优选的,所述破碎装置包括输送传送带、粗破破碎机以及细破破碎机,所述输送传送带的出料端朝向所述粗破破碎机的进料端,所述粗破破碎机的出料端朝向所述细破破碎机的进料端,所述细破破碎机的出料端朝向所述振动筛的进料端。

10.粗破与细破的操作促使钴酸锂电池正极材料可以破碎的更为均匀,粒径更为细小,进一步提高振动风选操作的准确性及稳定性。

11.优选的,所述钴酸锂电池正极材料回收系统还包括设置于破碎装置之前的脱胶装

置,所述脱胶装置包括输送机构、产品笼、脱胶池以及水洗池,所述产品笼用于对钴酸锂电池正极材料进行储藏,所述输送机构用于将产品笼转移至所述脱胶池、所述水洗池或所述输送传送带的进料端处;所述输送机构包括机架、驱动电机、转动架以及若干夹持组件,所述驱动电机固定连接于所述机架上,所述转动架固定连接于所述驱动电机的输出端,所述转动架与所述机架转动连接,若干夹持组件设置于所述转动架,若干所述夹持组件以所述转动架的圆心为中心周向均匀间隔设置;所述夹持组件包括升降气缸以及固定连接于所述升降气缸的输出端的机械手,所述机械手用于对产品笼进行夹持,所述升降气缸用于将产品笼放入或脱离所述脱胶池、所述水洗池或所述输送传送带的进料端。

12.在对钴酸锂电池正极材料进行破碎前,工作人员可以首先将钴酸锂电池正极材料添加至产品笼内,随后再将产品笼放置于脱胶池内。当钴酸锂电池正极材料脱胶完毕后,驱动电机驱使转动架旋转,转动架将夹持组件转移至脱胶池处。之后,升降气缸驱使机械手下降,机械手对产品笼进行夹持,而后升降气缸便可以通过机械手将产品笼脱离脱胶池。

13.之后,转动架将产品笼转移至水洗池处,夹持组件控制产品笼进入及脱离水洗池,水洗池对钴酸锂电池正极材料进行冲洗并干燥。最后转动架则将产品笼转移至输送传送带处,进而完成对钴酸锂电池正极材料破碎前的脱胶操作。上述脱胶操作工序简单且自动化进行,从而有效减少人工的浪费,加快钴酸锂电池正极材料的脱胶速度。

14.优选的,所述脱胶池包括脱胶池主体、转动连接于所述脱胶池主体内的旋转盘、固定连接于所述旋转盘的圆心处的连接杆以及固定连接于所述连接杆上的从动轮,所述驱动电机的输出端固定连接有主动轮,所述主动轮的直径小于所述从动轮的直径,所述主动轮及所述从动轮绕设有传动皮带,所述转动架与所述旋转盘同步不同速旋转,若干所述产品笼放置于所述旋转盘上,若干所述产品笼以所述旋转盘的圆心为中心周向均匀间隔设置。

15.当转动架带动产品笼从脱胶池转移至水洗池时,驱动电机同时带动主动轮旋转,而主动轮通过传动皮带带动从动轮旋转,从动轮通过连接杆带动旋转盘进行旋转,进而在后方的夹持组件转移至脱胶池处时,旋转盘将带动新的产品笼转移至后方的夹持组件处,从而实现对产品笼的流水线输送。

16.而由于主动轮的直径小于从动轮的直径,因此旋转盘的旋转速度将远小于转动架的旋转速度,从而促使旋转盘上可以放置大量的产品笼,进一步提高钴酸锂电池正极材料的脱胶效率以及钴酸锂电池正极材料各组分的筛选效率。

17.优选的,所述脱胶池内填充有胶黏剂剥离溶液,所述胶黏剂剥离溶液包括以下重量份的原料:90-110份水、10-18份丙酮以及8-10份聚乙烯吡咯烷酮。

18.目前,对于钴酸锂电池正极材料的脱胶通常采用热处理的方式,即将钴酸锂电池正极材料放置于热水中,通过热水浸泡的方式消除钴酸锂电池正极材料中的胶黏剂。然而该方式对胶黏剂的去除效果略差。

19.丙酮是一种饱和酮,其极易与水或者有机物质进行互溶,而胶黏剂主要由有机物质组成,因此,相对于水来说,以丙酮为主要物质的胶黏剂剥离溶液对胶黏剂具有更为优良的剥离效果。

20.另外,当胶黏剂剥离溶液中添加聚乙烯吡咯烷酮时,胶黏剂剥离溶液具有更为优

良的剥离效果,究其原因在于,聚乙烯吡咯烷酮是一种高分子表面活性剂,其可以作为助溶剂和洗涤剂,从而在胶黏剂剥离溶液对钴酸锂电池正极材料进行脱胶操作时,聚乙烯吡咯烷酮将与丙酮发生协配,从而进一步提高胶黏剂剥离溶液的脱胶效果。

21.优选的,所述水洗池包括水洗池主体、若干设置于所述水洗池主体内的高压喷嘴以及若干设置于所述水洗池主体上的烘干机,若干所述高压喷嘴以及若干所述烘干机的出风口均朝向水洗池主体的内部。

22.当转动架带动产品笼从脱胶池转移至水洗池后,升降气缸可以驱使产品笼向下转移至水洗池主体内,此时,高压喷嘴持续对产品笼内的钴酸锂电池正极材料进行冲洗。而在钴酸锂电池正极材料冲洗完毕后,升降气缸将产品笼向上移动,而烘干机将持续对钴酸锂电池正极材料进行烘干,有效降低水对钴酸锂电池正极材料的影响。

23.优选的,所述产品笼包括笼体、盖体以及伸缩件,所述盖体固定连接于所述笼体的上端,所述盖体上贯穿开设有用于添加钴酸锂电池正极材料的加料孔;所述伸缩件设置于所述盖体的下端面,所述笼体的笼底向下设置有圆锥面,所述圆锥面的中心贯穿开设有出料孔,所述伸缩件对所述出料孔进行封堵;所述输送传送带上设置有顶针,所述顶针迫使所述伸缩件脱离所述出料孔。

24.当转动架带动产品笼转移至输送传送带的进料端时,升降气缸可以驱使产品笼向下转移,从而促使伸缩件与顶针抵接;而后升降气缸继续驱使产品笼下降,顶针迫使伸缩件压缩,进而开启出料孔,而钴酸锂电池正极材料则通过圆锥面逐渐转移至输送传送带处,从而有效降低转移钴酸锂电池正极材料的操作难度。而后升降气缸带动产品笼上移,当伸缩件脱离顶针时,伸缩件再次对出料孔进行封堵。

25.优选的,所述伸缩件包括底座、压缩弹簧以及伸缩柱,所述底座设置于所述盖体的下端面,所述底座的下端面开设有伸缩槽,所述伸缩槽的槽底设置有限位轴,所述压缩弹簧容置于所述伸缩槽内,所述压缩弹簧套设于所述限位轴上;所述伸缩柱的下端面开设有滑移槽,所述滑移槽的槽底贯穿开设有限位孔,所述限位轴穿设于所述限位孔内;所述限位轴上设置有限位柱,所述限位柱的外径大于所述限位孔的孔径,所述限位柱滑移连接于所述滑移槽内;所述伸缩柱的外径小于所述笼体的外径,所述伸缩柱的外径大于所述顶针的外径。

26.当转动架带动产品笼转移至输送传送带的进料端时,升降气缸可以驱使产品笼向下转移,从而促使伸缩柱与顶针抵接;而后升降气缸继续驱使产品笼下降,顶针迫使伸缩柱转移至伸缩槽内,进而开启出料孔,而钴酸锂电池正极材料则通过圆锥面逐渐转移至输送传送带处,从而有效降低转移钴酸锂电池正极材料的操作难度。

27.而后升降气缸带动产品笼上移,当伸缩柱脱离顶针时,压缩弹簧迫使伸缩柱脱离伸缩槽,最终,伸缩柱再次对出料孔进行封堵。而限位轴通过限位柱对伸缩柱进行限位,有效减少伸缩柱完全脱离滑移槽的可能性,进而有效提高伸缩柱对出料孔的封堵效果。

28.第二方面,本技术提供一种钴酸锂电池正极材料回收系统的加工工艺,采用如下的技术方案:一种钴酸锂电池正极材料回收系统的加工工艺,包括以下步骤:破碎制粉:将钴酸锂电池正极材料添加至破碎装置内,随后破碎得到正极材料粉末;振动风选:将正极材料粉末添加至振动筛内,随后开启抽风机,抽风机将质量较轻的钴

酸锂粉末抽出并转移至粉尘箱内,而质量较重的铝粉则直接从振动筛的出料端转移而出。

29.一种钴酸锂电池正极材料回收系统的加工工艺,包括以下步骤:浸泡涂胶:将钴酸锂电池正极材料放置于产品笼内,随后将产品笼放置于旋转盘内,而后向脱胶池主体内填充胶黏剂剥离溶液,之后对钴酸锂电池正极材料进行浸泡并持续进行鼓气;水洗除杂:开启驱动电机,驱动电机驱使转动架进行旋转,从而将夹持组件依次转移至脱胶池、水洗池或者输送传送带的进料端;而在夹持组件转移至脱胶池处时,升降气缸驱使夹持手下移,从而对产品笼进行夹持;而后升降气缸驱使夹持手上移,转动架带动产品笼转移至水洗池处进行水洗;此时,后方的夹持组件转移至脱胶池处,而驱动电机驱动主动轮发生旋转,主动轮通过传动皮带带动从动轮发生旋转,从动轮通过连接杆带动旋转盘发生旋转,之后,后方的夹持组件边可以对脱胶池内新的产品笼进行夹持;破碎制粉:待钴酸锂电池正极材料水洗完成后,转动架将产品笼转移至输送传送带的进料端,而后升降气缸驱使产品笼下降,从而促使伸缩柱与顶针抵接;而后升降气缸继续驱使产品笼下降,顶针迫使伸缩柱转移至伸缩槽内,进而开启出料孔,而钴酸锂电池正极材料则通过圆锥面逐渐转移至输送传送带处;而后升降气缸带动产品笼上移,当伸缩柱脱离顶针时,压缩弹簧迫使伸缩柱脱离伸缩槽,最终,伸缩柱再次对出料孔进行封堵;而转移至输送传送带上的钴酸锂电池正极材料则转移至粗破破碎机,粗破破碎机首先对钴酸锂电池正极材料进行粗破,而后粗破的钴酸锂电池材料转移至细破破碎机处进行细破,最后得到正极材料粉末;振动风选:将正极材料粉末添加至振动筛内,随后开启抽风机,抽风机将质量较轻的钴酸锂粉末抽出并转移至粉尘箱内,而质量较重的铝粉则直接从振动筛的出料端转移而出。

30.综上所述,本技术具有以下有益效果:1、当抽风机对振动筛进行抽气时,钴酸锂粉末便可以在抽力的作用下脱离振动筛并转移至粉尘箱内,而铝粉末则仍然处于振动筛处,从而实现对钴酸锂粉末以及铝粉末的分离。

31.2、当胶黏剂剥离溶液中添加聚乙烯吡咯烷酮时,聚乙烯吡咯烷酮将与丙酮发生协配,从而进一步提高胶黏剂剥离溶液的脱胶效果。

32.3、当转动架带动产品笼转移至输送传送带的进料端时,升降气缸可以驱使产品笼向下转移,顶针迫使伸缩件压缩,从而开启出料孔并转移至输送传送带处,有效降低转移钴酸锂电池正极材料的操作难度。

附图说明

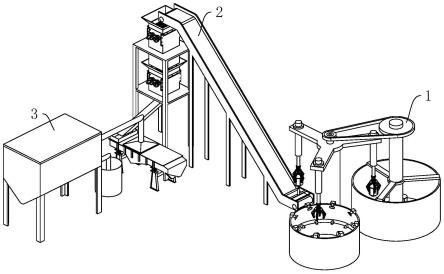

33.图1是钴酸锂电池正极材料回收系统的结构示意图;图2是脱胶装置的结构示意图;图3是输送机构的结构示意图;图4是脱胶池的结构示意图;图5是水洗池的结构示意图;

图6是破碎装置的结构示意图;图7是产品笼的结构示意图;图8是沿图7中a-a线的剖视图;图9是振动风选装置的结构示意图。

34.附图标记:1、脱胶装置;2、破碎装置;3、振动风选装置;11、输送机构;12、产品笼;13、脱胶池;14、水洗池;21、输送传送带;22、粗破破碎机;23、细破破碎机;24、顶针;31、振动筛;32、抽风机;33、粉尘箱;111、机架;112、驱动电机;113、转动架;114、夹持组件;131、脱胶池主体;132、旋转盘;133、连接杆;134、从动轮;135、主动轮;136、传动皮带;141、水洗池主体;142、高压喷嘴;143、烘干机;121、笼体;122、盖体;123、伸缩件;124、加料孔;125、圆锥面;126、出料孔;1141、升降气缸;1142、机械手;1231、底座;1232、压缩弹簧;1233、伸缩柱;1234、伸缩槽;1235、限位轴;1236、滑移槽;1237、限位孔;1238、限位柱。

具体实施方式

35.以下结合附图1-9和实施例对本技术作进一步详细说明。

36.原料丙酮cas:67-64-1;聚乙烯吡咯烷酮cas:9003-39-8。实施例

37.实施例1本技术实施例1公开了一种钴酸锂电池正极材料回收系统。参照图1,钴酸锂电池正极材料回收系统包括依次连接的脱胶装置1、破碎装置2以及振动风选装置3。其中,脱胶装置1用于将钴酸锂电池正极材料中的胶黏剂去除,破碎装置2用于将钴酸锂电池正极材料进行粉碎,振动风选装置3用于将铝粉和钴酸锂粉末进行分离。

38.参照图2和图3,脱胶装置1包括输送机构11、产品笼12、脱胶池13以及水洗池14,脱胶池13、水洗池14以及破碎装置2以输送机构11为中心,周向均匀间隔设置。其中,产品笼12用于对钴酸锂电池正极材料进行储藏,脱胶池13用于将钴酸锂电池正极材料中的胶黏剂去除,水洗池14用于对钴酸锂电池正极材料进行冲洗,输送机构11用于将产品笼12转移至脱胶池13、水洗池14以及破碎装置2处。

39.输送机构11包括机架111、驱动电机112、转动架113以及若干个夹持组件114,驱动电机112固定连接于机架111的上端面,转动架113固定连接于所述驱动电机112的输出端,转动架113与机架111转动连接。

40.若干夹持组件114设置于转动架113的偏心处,以三个为例,三个夹持组件114以转动架113的圆心为中心,周向均匀间隔设置。夹持组件114包括升降气缸1141以及机械手1142,升降气缸1141设置与转动架113上,机械手1142固定连接于升降气缸1141的输出端。其中,机械手1142用于对产品笼12进行夹持,而升降气缸1141用于将产品笼12放入或脱离脱胶池13、水洗池14或破碎装置2。

41.参照图2和图4,脱胶池13包括脱胶池主体131、旋转盘132、连接杆133以及从动轮134,其中,脱胶池主体131内填充有胶黏剂剥离溶液,而胶黏剂剥离溶液由80kg水、20kg丙酮以及12kg聚乙烯吡咯烷酮混合而成。

42.旋转盘132转动连接于脱胶池主体131的底部,且旋转盘132用于对产品笼12进行

支撑。连接杆133固定连接于旋转盘132的圆心处,从动轮134固定连接于连接杆133远离旋转盘132的一端。驱动电机112的输出端固定连接有主动轮135,主动轮135的外径小于从动轮134的外径,主动轮135与从动轮134上绕设有传动皮带136。

43.当需要对钴酸锂电池正极材料进行脱胶操作时,工作人员可以首先将钴酸锂电池正极材料添加至产品笼12内,随后将产品笼12放置于旋转盘132上,之后再向脱胶池主体131内填充胶黏剂剥离溶液,最后浸泡24h。

44.当需要对钴酸锂电池正极材料进行脱胶时,驱动电机112首先驱使转动架113发生旋转,转动架113将夹持组件114转移至脱胶池主体131处,而后,升降气缸1141驱使机械手1142下降,机械手1142对产品笼12进行夹持,之后升降气缸1141再控制产品笼12上升,转动架113则将产品笼12转移至水洗池14内进行冲洗烘干。

45.此时,后方的夹持组件114转移至脱胶池13处,而驱动电机112驱动主动轮135发生旋转,主动轮135通过传动皮带136带动从动轮134发生旋转,从动轮134通过连接杆133带动旋转盘132发生旋转,之后,后方的夹持组件114边可以对脱胶池13内新的产品笼12进行夹持。

46.需要说明的是,为了提高钴酸锂电池正极材料的脱胶效果,在将产品笼12浸泡于胶黏剂剥离溶液时,工作人员仍可以开启驱动电机112,从而促使驱动电机112带动旋转盘132旋转,进而产生搅拌的效果。

47.参照图2和图5,水洗池14包括水洗池主体141、若干安装于水洗池主体141的内壁的高压喷嘴142以及若干安装与水洗池主体141的顶部的烘干机143,且若干高压喷嘴142均与水源相互连接。在本实施例中,高压喷嘴设置有十二个,烘干机设置有八个,十二个高压喷嘴142以及八个烘干机143均周向均匀间隔设置于水洗池主体141上,且十二个高压喷嘴142的出水口以及八个烘干机143的出风口均朝向水洗池主体141的内部。

48.当钴酸锂电池正极材料脱胶完成后,升降气缸1141首先驱使产品笼12转移至水洗池主体141内,此时,高压喷头对产品笼12内的钴酸锂电池正极材料进行冲洗。而后,升降气缸1141驱使产品笼12逐渐上升,烘干机143对产品笼12内的钴酸锂电池正极材料进行烘干,之后旋转转盘再将产品笼12转移至破碎装置2处。

49.参照图6和图7,破碎装置2包括输送传送带21、粗破破碎机22以及细破破碎机23,其中,输送传送带21的进料端固定连接有顶针24,输送传送带21的出料端朝向粗破破碎机22的进料端,粗破破碎机22的出料端朝向细破破碎机23的进料端,细破破碎机23的出料端朝向振动风选装置3的进料端。

50.参照图7和图8,产品笼12包括笼体121、盖体122以及伸缩件123,其中,盖体122固定连接于笼体121的上端,且盖体122的上端面贯穿开设有用于添加钴酸锂电池正极材料的加料孔124,而伸缩件123安装于盖体122的下端面。笼体121的笼底向下设置有圆锥面125,且圆锥面125的中心贯穿开设有出料孔126,伸缩件123在产品笼12转移过程中始终对出料孔126进行封堵。

51.伸缩件123包括底座1231、压缩弹簧1232以及伸缩柱1233,底座1231固定连接于盖体122的下端面,底座1231的下端面开设有伸缩槽1234,伸缩槽1234的槽底固定连接有限位轴1235,压缩弹簧1232容置于伸缩槽1234内,压缩弹簧1232套设于限位轴1235上。

52.伸缩柱1233的下端面开设有滑移槽1236,滑移槽1236的槽底贯穿开设有限位孔

1237,限位轴1235穿设于限位孔1237内。限位轴1235远离盖体122的一端固定连接有限位柱1238,限位柱1238滑移连接于滑移槽1236内,且限位柱1238的外径大于限位孔1237的孔径。伸缩柱1233滑移连接于伸缩槽1234内,且伸缩柱1233得到外径小于笼体121的外径,伸缩柱1233的外径大于顶针24的外径,顶针24的外径大于滑移槽1236的槽径。

53.当产品笼12转移至输送传送带21的进料端时,升降气缸1141首先驱使产品笼12下降,从而促使伸缩柱1233与顶针24抵接;而后升降气缸1141继续驱使产品笼12下降,顶针24迫使伸缩柱1233转移至伸缩槽1234内,进而开启出料孔126,而钴酸锂电池正极材料则通过圆锥面125逐渐转移至输送传送带21处;而后升降气缸1141带动产品笼12上移,当伸缩柱1233脱离顶针24时,压缩弹簧1232迫使伸缩柱1233脱离伸缩槽1234,最终,伸缩柱1233再次对出料孔126进行封堵;而转移至输送传送带21上的钴酸锂电池正极材料则转移至粗破破碎机22,粗破破碎机22首先对钴酸锂电池正极材料进行粗破,而后粗破的钴酸锂电池材料转移至细破破碎机23处进行细破,最后得到正极材料粉末。

54.参照图2和图9,振动风选装置3包括振动筛31、抽风机32以及粉尘箱33,其中,细破破碎机23的出料口与振动筛31的进料口相互连通。抽风机32的抽风口朝向振动筛31的上端,抽风机32的排风口与粉尘箱33相互连通。

55.当正极材料粉末转移至振动筛31的位置时,抽风机32持续对正极材料粉末进行抽气。而由于钴酸锂粉末的质量明显小于铝粉末的质量,因此,当抽风机32对振动筛31进行抽气时,钴酸锂粉末便可以在抽力的作用下脱离振动筛31并转移至粉尘箱33内,而铝粉则从振动筛31的出料口排出,从而实现对钴酸锂粉末以及铝粉末的分离。

56.需要说明的是,在本实施例中,上述固定连接可以根据实际选用焊接固定、一体成型、螺栓固定、螺纹连接等常规固定连接方式。上述转动连接可以根据实际选用销轴连接、轴承连接等常规转动连接方式。

57.本技术实施例1还公开了一种钴酸锂电池正极材料回收系统的加工工艺,包括以下步骤:浸泡涂胶:将钴酸锂电池正极材料放置于产品笼12内,随后将产品笼12放置于旋转盘132内,而后向脱胶池主体131内填充胶黏剂剥离溶液,之后对钴酸锂电池正极材料进行浸泡并持续进行鼓气;水洗除杂:开启驱动电机112,驱动电机112驱使转动架113进行旋转,从而将夹持组件114依次转移至脱胶池13、水洗池14或者输送传送带21的进料端;而在夹持组件114转移至脱胶池13处时,升降气缸1141驱使夹持手下移,从而对产品笼12进行夹持;而后升降气缸1141驱使夹持手上移,转动架113带动产品笼12转移至水洗池14处进行水洗;此时,后方的夹持组件114转移至脱胶池13处,而驱动电机112驱动主动轮135发生旋转,主动轮135通过传动皮带136带动从动轮134发生旋转,从动轮134通过连接杆133带动旋转盘132发生旋转,之后,后方的夹持组件114边可以对脱胶池13内新的产品笼12进行夹持;破碎制粉:待钴酸锂电池正极材料水洗完成后,转动架113将产品笼12转移至输送传送带21的进料端,而后升降气缸1141驱使产品笼12下降,从而促使伸缩柱1233与顶针24抵接;而后升降气缸1141继续驱使产品笼12下降,顶针24迫使伸缩柱1233转移至伸缩槽

1234内,进而开启出料孔126,而钴酸锂电池正极材料则通过圆锥面125逐渐转移至输送传送带21处;而后升降气缸1141带动产品笼12上移,当伸缩柱1233脱离顶针24时,压缩弹簧1232迫使伸缩柱1233脱离伸缩槽1234,最终,伸缩柱1233再次对出料孔126进行封堵;而转移至输送传送带21上的钴酸锂电池正极材料则转移至粗破破碎机22,粗破破碎机22首先对钴酸锂电池正极材料进行粗破,而后粗破的钴酸锂电池材料转移至细破破碎机23处进行细破,最后得到正极材料粉末;振动风选:将正极材料粉末添加至振动筛31内,随后开启抽风机32,抽风机32将质量较轻的钴酸锂粉末抽出并转移至粉尘箱33内,而质量较重的铝粉则直接从振动筛31的出料端转移而出。

58.实施例2-5与实施例1的不同之处在于,胶黏剂剥离溶液中各组分的添加量有所不同,具体如表1所示。

59.表1实施例1-5中胶黏剂剥离溶液各组分添加量表/kg 水丙酮聚乙烯吡咯烷酮实施例1802012实施例2901810实施例3100149实施例4110108实施例512086实施例6与实施例3的不同之处在于,不添加聚乙烯吡咯烷酮。

60.实施例7与实施例6的不同之处在于,不添加丙酮。

61.性能检测试验检测方法一、胶黏剂剥离效果测试称量210kg钴酸锂电池正极材料,随后平均分为7份试验样,每个试验样30kg。之后从7份试验样中分别取出10kg钴酸锂电池正极材料,记为m0;之后将样品浸泡于实施例1-7的胶黏剂剥离溶液中24h,最后冲洗烘干称重,试验重复三次并取平均值,记为m1。

62.而后根据w=(m

0-m1)/m0*100%计算得到胶黏剂剥离效率,试验数据具体如表2所示。

63.表2实施例1-7的胶黏剂剥离效率表/% 胶黏剂剥离效率 胶黏剂剥离效率实施例111.7实施例510.1实施例211.6实施例68.4实施例311.4实施例72.1实施例410.7

ꢀꢀ

结合实施例1-5并结合表2可以看出,随着丙酮及聚乙烯吡咯烷酮含量的增加,胶黏剂剥离效率也逐渐提升,但是当丙酮及聚乙烯吡咯烷酮的添加量达到实施例3的添加比

例时,如果再增加丙酮及聚乙烯吡咯烷酮的量,胶黏剂剥离效率的提升幅度不大,因此,为了成本考虑,实施例3的添加比例为较优。

64.结合实施例3及实施例6并结合表2可以看出,相对于实施例3来说,实施例6的胶黏剂剥离效果显著下降,由此说明,丙酮及聚乙烯吡咯烷酮之间存在一定的协配效果,从而进一步提高胶黏剂剥离溶液对胶黏剂的剥离效果。

65.结合实施例6-7并结合表2可以看出,相对于实施例3来说,实施例6来说,实施例7的胶黏剂剥离效率进一步显著下降,由此说明,相对于水来说,丙酮对胶黏剂的剥离效果较为突出。

66.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1