一种低伸型涤纶工业丝的制备方法及应用与流程

本发明属于涤纶工业丝,涉及一种低伸型涤纶工业丝的制备方法及应用。

背景技术:

1、涤纶工业丝具有强度高、模量大、耐热性能好等优点,被广泛用于安全带、吊装带、土工布、橡胶骨架材料、缆绳等领域。根据涤纶工业丝性能可分为高强型、高强型低伸型、高模低收缩型、高强低缩型等。其中低伸型涤纶工业丝具有工业丝共有的断裂强度大、模量高等特点外,还独具有断裂伸长低即受力尺寸稳定性优良的特点,被广泛的应用于土工基建、橡胶增强以及海洋开发等领域。目前低伸型涤纶工业丝技术领域目前对于其物性指标的要求限于技术水平等原因,在满足基本的强度要求基础上,主要简单的以断裂伸长率来评判。在生产技术方面,低伸型涤纶工业丝的制备主要从原料和工艺两个层面进行技术创新,而在原料端主要包括原料的品质提升和改性技术。申请号为cn201811078697.9的发明专利公开了一种土工织物用高模低伸涤纶工业丝及其生产方法,采用固相聚合反应器增粘,配合多头纺丝工艺,两级牵伸一级松弛热定型,以及双胞胎卷绕机进行高速卷绕,从而实现了固相增粘多头直纺土工用高模低伸涤纶工业丝,主要通过牵伸比松弛比和牵伸温度松弛温度的设置,确保了涤纶工业丝性能满足土工织物的需求,具体指标为:断裂伸长率控制在12.5%以内。申请号为cn201610776464.0的发明专利公开了一种高均匀性高强低伸型聚酯工业丝及其制备方法,聚酯纤维的原料为由对苯二甲酸链段、乙二醇链段和含支链的二元醇链段组成的改性聚酯,制得高均匀性高强低伸型聚酯工业丝的性能指标为:断裂强度≥8.3cn/dtex,断裂伸长为10.0±1.5%。

2、综合现有的公开技术,无论是原料的品质提升和基于现有纺丝工艺、装备的技术改进,低伸型涤纶工业丝在满足基本强度要求下,核心物性指标-断裂伸长目前在10%~14%范围,且技术水平瓶颈在10%及以下难以突破。在综合评价指标方面,现有的指标一般只限于断裂伸长,而对于其尺寸刚性和稳定的评价指标欠缺。这主要是因为现有技术的局限性所引起的,目前现有的低伸型涤纶工业丝生产是基于涤纶熔融纺丝(熔融-纺丝-牵伸-卷绕)工艺与设备,在现有的高速卷绕纺丝技术下,所有的技术核心都是在提升纤维的取向都特别是非晶取向,而实现这一结构调控,在现有技术条件下只能降低定型产生的解取向,即降低定型温度、超喂率,加速冷却固化等来实现。但是这种工艺的缺陷在于纤维结晶不完善,非晶区占比过大,而高度取向的非晶结构是一种非热力平衡的不稳定结构,因此在卷绕成型后在环境温度、湿度等条件下,逐渐发生应力松弛,非晶区解取向,链断发生收缩,造成断裂伸长变大,刚性与稳定性劣化。现今,社会技术不断革新,交通运输(如如高速铁路、大型机场等)、海洋石油开采和基础建设等高速发展,对低伸型涤纶工业丝的技术要求不断提高,而现有产品断裂伸长指标较大(承载稳定性差),刚性参数中r5%为40%左右,rδ在60%以上,长时稳定性指标η4@e在1.500以上,η4@5%为75%以下,难以满足高性能需求。

技术实现思路

1、本发明的目的是解决现有技术中存在的上述问题,提供一种低伸型涤纶工业丝的制备方法及应用。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种低伸型涤纶工业丝的制备方法,先采用熔融纺丝制备高取向低结晶的一阶涤纶预制丝,再对一阶涤纶预制丝进行高取向状态下结晶处理制得低伸型涤纶工业丝;

4、熔融纺丝的后牵伸工艺中,定型辊温度为180~200℃,定型辊后为非加热辊;

5、高取向状态下结晶处理依次包括取向再提升(ⅰ)工艺和高取向结晶强化(ⅱ)工艺;

6、取向再提升(ⅰ)工艺的温度为195~210℃,张力为λ1ζε;

7、高取向结晶强化(ⅱ)工艺的温度为220~235℃,张力为λ2ζε;

8、其中,ε为一阶涤纶预制丝在工艺温度时的内应力,单位为n;ζ为纤度修正系数,d为一阶涤纶预制丝的纤度,单位为旦;λ1,λ2为张力工艺系数,λ1取值范围为1.20~2.40,λ2取值范围为1.02~1.80。

9、作为优选的技术方案:

10、如上所述的一种低伸型涤纶工业丝的制备方法,熔融纺丝的后牵伸工艺为5对热辊牵伸,5对热辊分别为gr1~gr5,且gr4为定型辊;

11、gr1速度为450~650m/min,gr5速度为2700~3200m/min;gr1温度为90±10℃,gr2温度为100±10℃,gr3温度为135±10℃,gr4温度为190±10℃,gr5温度为110±5℃。

12、如上所述的一种低伸型涤纶工业丝的制备方法,熔融纺丝的卷绕张力为卷绕速度为2800m/min。

13、如上所述的一种低伸型涤纶工业丝的制备方法,一阶涤纶预制丝的纤维取向度为0.915~0.930,非晶区取向度为0.790~0.830,结晶度为56.0~60.0%。

14、如上所述的一种低伸型涤纶工业丝的制备方法,一阶涤纶预制丝经取向再提升(ⅰ)工艺后纤维取向度为0.935~0.965,非晶区取向度为0.820~0.840,结晶度为60.0~61.0%。

15、如上所述的一种低伸型涤纶工业丝的制备方法,经高取向结晶强化(ⅱ)工艺后,低伸型涤纶工业丝的纤度取向度为0.935~0.965,非晶区取向度为0.820~0.840,结晶度为62.0~65.0%。

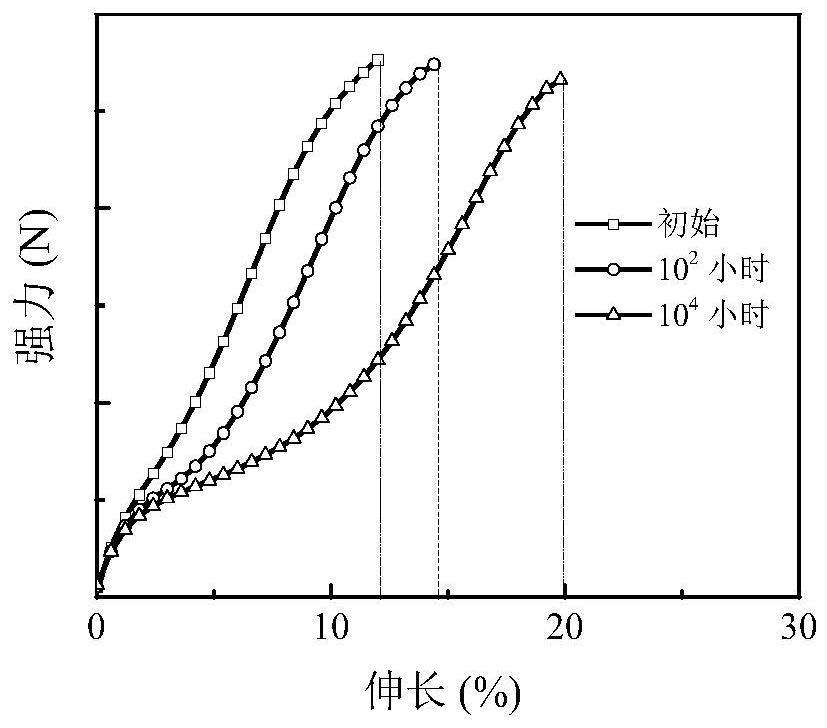

16、如上所述的一种低伸型涤纶工业丝的制备方法,低伸型涤纶工业丝的性能指标为:断裂强度≥8.0cn/dtex,断裂伸长率(e)≤8.5%,收缩率6.25±0.30%,r2%≥22%,r5%≥65%,rδ≤35.0%,η2@e<1.010,η2@2%≥97.0%,η4@2%≥75%,η2@5%≥98.0%,η4@e<1.180,η4@5%≥80%;

17、r2%是指2.0%定伸强力(σ2%)占比,即纤维形变伸长为2%时所对应的强力值占断裂强力的百分比;

18、r5%是指5.0%定伸强力(σ5%)占比,即纤维形变伸长为5%时所对应的强力值占断裂强力的百分比;

19、rδ是指5.0%定伸强力与8.0%定伸强力(σ8%)的差值比,rδ=[(σ8%-σ5%)/σ]*100%;

20、η2@e是指平衡放置102小时后纤维断裂伸长率与初始断裂伸长率的比值;

21、η2@2%是指平衡放置102小时后2.0%定伸强力占比保持率;

22、η4@2%是指平衡放置104小时后2.0%定伸强力占比保持率;

23、η2@5%是指平衡放置102小时后5.0%定伸强力占比保持率;

24、η4@e是指平衡放置104小时后纤维断裂伸长率与初始断裂伸长率的比值;

25、η4@5%是指平衡放置104小时后5.0%定伸强力占比保持率。

26、如上所述的一种低伸型涤纶工业丝的制备方法,平衡放置10x小时后y%定伸强力占比保持率的计算方法为:ηx@y%=(rx@y%/ry%)*100%,其中,x为2或4,y为2或5,rx@y%为平衡放置10x小时后y%定伸强力占比。

27、如上所述的一种低伸型涤纶工业丝的制备方法,平衡放置是指在温度25±5℃、相对湿度65±5%rh的环境下静止放置。

28、本发明还提供如上所述的方法制得的低伸型涤纶工业丝的应用,应用于土工格栅、土工布等土工基建材料。

29、本发明的原理如下:

30、本发明解决的核心问题是如何进行纤维分子链段调控即如何进行工艺路线的设计选择,实现稳态的高取向微观结构,以实现低伸长、高刚度和长时稳定性能目标。本发明采用熔融纺丝制备高取向低结晶的一阶预制丝,其机理在于:在高速纺丝条件下获取纤维的高取向度,主要在牵伸工艺中,取向诱导结晶,但是结晶过快、过高则会形成大量的物理交联点,导致分子链段拉伸受阻,难以继续取向,无法获得高取向度。但是,结晶过低也存在着纤维拉伸着力点缺少,拉伸不充足的问题,本阶段的技术核心在于控制结晶,提升取向。在本工艺中,首先定型辊温度在190~200℃,临近但低于pet结晶峰值温度,控制结晶速率,此外定型超喂率为正,即在定型端为微牵伸,降低分子链收缩,定型辊后卷绕前辊为非加热辊,通过控温使温度低于80℃(玻璃化温度),增大冷却,弱化解取向。

31、进行二阶高张力取向提升及此状态下高温结晶加工工艺的机理在于:预制丝的高取向态是一种非稳态结构,而如何进行取向固化是技术关键,取向控制的关键参数是核心,在本发明中,摒弃以往盲目的以牵伸比控制进行取向,而是对预制丝在某工艺温度时的解取向内应力(受热条件下,取向链断发生解冻)为基准,以张力控制进行取向。在本阶段的ⅰ级工段,预制丝高取向非晶链极易解取向,而采用倍级应力张力一方面保持原有取向态,使这一部分非晶链断结晶成为稳态;另一方面,高倍牵伸将预制丝非晶区的低取向部分进行强化取向,增大整体取向,实现取向与结晶同步。ⅱ级工段为微超内应力条件下进行强化结晶,在经ⅰ级阶段结晶度已经有了极大的提升,后续过大张力则容易因结晶阻碍链段发生断裂产生毛丝,而无张力则会使非晶解取向,而这部分非晶因为空间受限原因,解取向不再那么容易,因此在此阶段采取微超内应力下进行提升非晶区取向链段进行结晶。

32、有益效果:

33、(1)本发明的低伸型涤纶工业丝的制备方法,构造调控了纤维稳态的高取向微观结构,制备的低伸型涤纶工业丝具有高强度、超低伸、高刚度和长时稳定性能优良等特点;

34、(2)本发明的低伸型涤纶工业丝的制备方法基于现有设备、生产技术,进行改造与工艺调整,便于实施。

- 还没有人留言评论。精彩留言会获得点赞!