一种连续作业的自动落纱小车及落纱控制方法与流程

本发明涉及纺纱设备,尤其涉及一种连续作业的自动落纱小车及落纱控制方法。

背景技术:

1、在纺纱生产的过程中,纺纱的纱线随着纱管的转动实现收集,纱管在收集完毕后,需要进行断纱并且将纱管及时取下,以保证纺纱生产线的连续生产。

2、通过落纱小车能够很好的解决传统纺纱生产线人工断纱、拔管效率低下的问题,落纱小车沿着生产线行走的过程中能够实现连续的拔管、落管、插管过程;部分企业研究出的落纱小车表面安装有多个抓管器,能够在移动的过程中对多个纱管进行抓取收集,极大的提高了落纱的效率;但是传统的落纱小车内部缺少二次落纱组件,初次落纱的过程中,多组纱管直接无序地掉落于下方的收集容器内,多组纱管无序码放存在空隙,这直接导致了收集容器收集效率受限,容纳量大打折扣;且无序码放的纱管由于缺少限位,在落纱小车移动的过程中,容易发生晃动,纱管之间相互碰撞摩擦,影响成品纱线的质量。

技术实现思路

1、针对上述问题,本发明提供一种连续作业的自动落纱小车及落纱控制方法,该发明能够实现纱管连续有序的下料,在落纱的过程中实现纱管的分开码放,提高了落纱的效率以及保证了纱管的稳定。

2、为解决上述问题,本发明所采用的技术方案是:

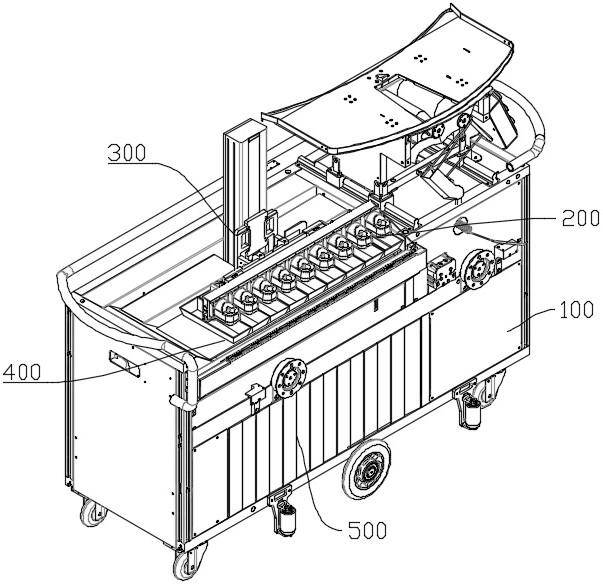

3、一种连续作业的自动落纱小车,包括:

4、作业主体:用于安装落纱设备;

5、抓管装置:用于抓取目标物;

6、位移控制装置:安装于作业主体与抓管装置之间,用于控制抓管装置移动以实现目标物抓取过程;

7、存储装置:安装于作业主体内部下端,用于存储目标物,其具有多个竖直设置的存储区间;

8、连续落纱装置:安装于抓管装置以及存储装置之间,用于控制目标物依次进入存储装置;所述连续落纱装置包括两组输送组件,两组所述输送组件位于作业主体内部两侧且活动设置,两个所述输送组件具有输送末端,两个所述输送末端之间具有预定间距形成下料口;

9、驱动装置:所述驱动装置包括第一驱动组件以及第二驱动组件,其中通过第一驱动组件控制输送组件定向移动实现目标物的下料;通过第二驱动组件控制两个输送组件与不同的存储区间上方相对。

10、优选地,所述抓管装置包括抓管安装座以及若干个抓管器,所述抓管器沿着抓管安装座线性布置。

11、优选地,所述位移控制装置包括位控制组件一以及位控制组件二,所述位控制组件一具有控制末端一,其中控制末端一与位控制组件二连接用于驱动位控制组件二沿着第一方向线性移动;所述位控制组件二具有控制末端二,其中控制末端二末端与抓管装置连接用于驱动抓管装置沿着第二方向线性移动。

12、优选地,所述作业主体内部安装有暂存装置,所述暂存装置位于连续落纱装置上方用于存储目标物。

13、优选地,所述暂存装置包括暂存安装板,所述暂存安装板表面开有若干个条形口,所述条形口上端安装有上下贯通的导料斗。

14、优选地,所述导料斗内部设置有限位组件,所述限位组件位于目标物的移动路径上用于控制目标物下料,所述限位组件包括限位气囊,所述限位气囊外接泵气装置形成控制回路。

15、优选地,两组所述输送组件之间设置有导气控制组件,所述导气控制组件串接于控制回路内且具有导通状态和闭合状态,两组输送组件处于输送状态一时导气控制组件处于导通状态,两组输送组件处于输送状态二时导气位移控制装置处于闭合状态。

16、优选地,所述输送组件包括动输送滚筒一以及动输送滚筒二,所述动输送滚筒以及动输送滚筒二之间套设有输送皮带,所述作业主体内壁转动连接有与输送皮带配合的定输送滚筒一以及定输送滚筒,所述作业主体内壁设置有调节组件一以及调节组件二协调控制动输送滚筒一以及动输送滚筒二移动。

17、一种落纱控制方法,包括如下步骤:

18、s1:目标物抓取;通过位移控制装置控制抓管装置移动至目标物一侧,抓取目标物移动至存储装置上方预定位置;

19、s2:目标物输送;待目标物移动至存储装置上方预定位置后,控制目标物落料至输送组件表面;依次控制两个输送组件定向移动,实现目标物的连续落料。

20、优选地,s2中目标物移动至存储装置上方预定位置后,控制目标物落料至暂存装置表面实现暂存。

21、本发明的有益效果为:

22、1、通过设置连续落纱装置,在落纱的过程中,控制两个输送组件之间处于预定的间距形成下料口,能够将其表面的纱管定向输送,让多个纱管能够依次有序的掉落至存储区间内得到容纳,实现纱管连续稳定的落料过程;并且通过驱动装置能够控制下料口与不同的存储区间表面相对,能够将目标物依次放置于不同的存储区间内,实现纱管的有序码放;通过设置多个竖直布置的存储区间,且能够通过连续落纱装置将纱管有序放置于存储区间内,能够对多个纱管进行有序的码放,降低纱管之间的间隙,保证纱管码放的稳定性;其通过多个分隔设置的存储区间对纱管进行存储,能够对相邻的纱管起到支撑的作用,保证纱管在落纱小车移动过程中的稳定性。

23、2、通过设置多个抓管器能够一次对多根纱管进行抓取,提高了落纱的效率;并且通过设置暂存装置能够对多个纱管进行暂存承托,能够提高纱管的转运量,避免出现无管可落或者停车等待的问题,保证设备正常落纱的同时,保证了落纱的效率最大化,保证了整体设备的正常运行。

24、3、通过在导料斗内设置有限位气囊,限位气囊能够根据输送组件之间的位置状态进行调整,其能够根据输送组件的输送状态对导料斗内的气囊进行自动控制,提高了整个设备控制的协调性,降低了控制过程,提高了自动化效率。

技术特征:

1.一种连续作业的自动落纱小车,其特征在于,包括:

2.根据权利要求1所述的一种连续作业的自动落纱小车,其特征在于,所述抓管装置(200)包括抓管安装座(210)以及若干个抓管器(220),所述抓管器(220)沿着抓管安装座(210)线性布置。

3.根据权利要求1所述的一种连续作业的自动落纱小车,其特征在于,所述位移控制装置(300)包括位控制组件一(310)以及位控制组件二(320),所述位控制组件一(310)具有控制末端一(311),其中控制末端一(311)与位控制组件二(320)连接用于驱动位控制组件二(320)沿着第一方向线性移动;所述位控制组件二(320)具有控制末端二(321),其中控制末端二(321)末端与抓管装置(200)连接用于驱动抓管装置(200)沿着第二方向线性移动。

4.根据权利要求1所述的一种连续作业的自动落纱小车,其特征在于,所述作业主体(100)内部安装有暂存装置(400),所述暂存装置(400)位于连续落纱装置(600)上方用于存储目标物。

5.根据权利要求4所述的一种连续作业的自动落纱小车,其特征在于,所述暂存装置(400)包括暂存安装板(410),所述暂存安装板(410)表面开有若干个条形口(420),所述条形口(420)上端安装有上下贯通的导料斗(430)。

6.根据权利要求5所述的一种连续作业的自动落纱小车,其特征在于,所述导料斗(430)内部设置有限位组件(431),所述限位组件(431)位于目标物的移动路径上用于控制目标物下料,所述限位组件(431)包括限位气囊,所述限位气囊外接泵气装置形成控制回路。

7.根据权利要求6所述的一种连续作业的自动落纱小车,其特征在于,两组所述输送组件之间设置有导气控制组件,所述导气控制组件串接于控制回路内且具有导通状态和闭合状态,两组输送组件处于输送状态一时导气控制组件处于导通状态,两组输送组件处于输送状态二时导气位移控制装置(300)处于闭合状态。

8.根据权利要求1所述的一种连续作业的自动落纱小车,其特征在于,所述输送组件包括动输送滚筒一(610)以及动输送滚筒二(650),所述动输送滚筒(610)以及动输送滚筒二(650)之间套设有输送皮带(640),所述作业主体(100)内壁转动连接有与输送皮带(640)配合的定输送滚筒一(620)以及定输送滚筒(630),所述作业主体(100)内壁设置有调节组件一(110)以及调节组件二(120)协调控制动输送滚筒一(610)以及动输送滚筒二(650)移动。

9.一种落纱控制方法,其特征在于,包括如下步骤:

10.根据权利要求1所述的一种落纱控制方法,其特征在于,s2中目标物移动至存储装置上方预定位置后,控制目标物落料至暂存装置表面实现暂存。

技术总结

本发明提供一种连续作业的自动落纱小车及落纱控制方法,小车包括作业主体、抓管装置、位移控制装置、存储装置、连续落纱装置、驱动状;其中通过连续落纱装置控制目标物依次进入存储装置;驱动装置包括第一驱动组件以及第二驱动组件,其中通过第一驱动组件控制输送组件定向移动实现目标物的下料,通过第二驱动组件控制两个输送组件与不同的存储区间上方相对。该发明能够实现纱管连续有序的下料,在落纱的过程中实现纱管的分开码放,提高了落纱的效率以及保证了纱管的稳定。

技术研发人员:姚继宝,王炜,陈平,胡培华

受保护的技术使用者:铜陵市精特机械有限责任公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!