一种纸浆、塑料组合成型装置及其成型方法与流程

本发明涉及成型设备领域,尤其涉及一种纸浆、塑料组合成型装置及其成型方法。

背景技术:

1、纸浆包装制品是利用可回收的植物纤维浆或者废弃纸品作为基础材料制作的环保制品,其广泛的用于替代泡沫塑料制品,其用于质量较轻的产品的包装。对于一些质量较重产品的包装,一种是采用木质的包装制品,其抗压强度高,但砍伐树木的过程中会破坏环境。一种是采用塑料的包装制品,其具有一定的抗压强度,并具有一定的减震效果,对产品起到保护作用,但塑料制品会污染环境。

2、纸浆包装制品并不会应用到质量较重产品的包装,那是由于纸浆包装制品在生产过程中是将纸品完全打碎,制成液态的纸浆、之后经过两次成型过程,第一次将纸浆中大部分的水份排出制得湿坯,第二次将湿坯加热制得干坯。在制浆的过程中也会加入粘合剂,但粘合剂的作用是为了在成型过程中保证纸浆可以压制为所需要的形状,并不会提高纸浆包装制品的抗压强度。

3、随着工业生产中对环境保护的要求越来越高,纸浆包装制品的环保性较好,不会对环境的污染,但其抗压强度较低,无法适用工业生产中质量较重的工业产品的包装需求。如何保证包装制品抗压强度的情况下,降低其对环境的污染,变得至关重要。

技术实现思路

1、针对上述现有技术的缺点,本发明的目的是提供一种纸浆、塑料组合成型装置及其成型方法,以解决现有技术中纸浆包装制品抗压强度较低,无法适用工业生产中质量较重的工业产品的包装需求,如何保证包装制品抗压强度的情况下,降低其对环境的污染的问题。

2、为实现上述目的,本发明的技术方案如下:

3、一种纸浆、塑料组合成型装置;

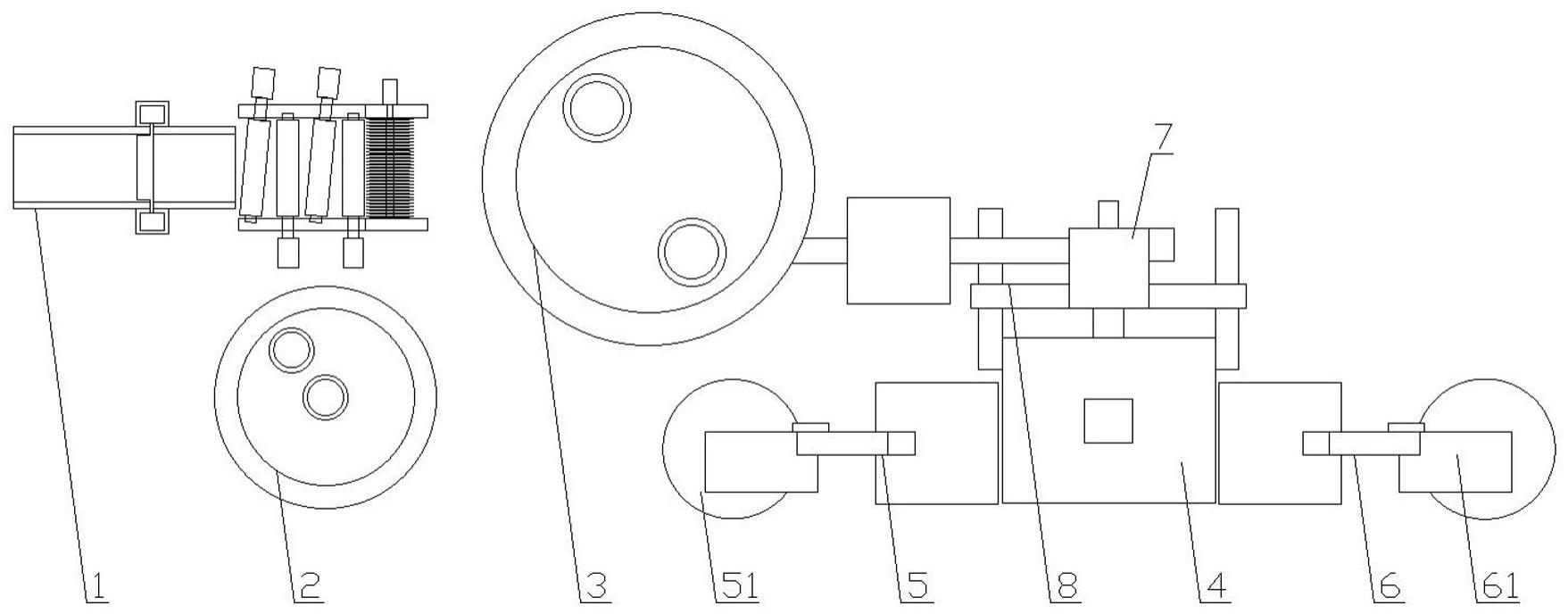

4、包括混料机构、将原料分切的切料机构、将原料破碎的碎料机构、将混合物挤压成型的成型机构、移动塑料件的第一移动装置和移动成型件的第二移动装置;所述混料机构将分切后原料和破碎后原料混合成混合物;所述切料机构和所述碎料机构连通所述混料机构进口;所述成型机构连通所述混料机构出口;所述第一移动装置和所述第二移动装置分别设置在所述成型机构两侧;

5、所述切料机构包括输送原料的输送装置、振动原料的振动装置、辊压原料的辊压装置、剪切原料的剪切装置和阻隔原料的料架;所述振动装置相对设置在所述输送装置两侧;所述料架连接所述振动装置振动端;所述辊压装置并列设置在所述输送装置和所述剪切装置之间。

6、进一步的技术方案为:所述碎料机构包括碎料筒、旋转设置在所述碎料筒内的碎料架和驱动所述碎料架旋转的第一动力装置;所述第一动力装置驱动端连接所述碎料架。

7、进一步的技术方案为:所述混料机构包括混料筒、旋转设置在所述混料筒内的混料架、加热混合物的第一加热装置和驱动所述混料架旋转的第二动力装置;所述第一加热装置围绕所述混料筒设置;所述第二动力装置驱动端连接所述混料架。

8、进一步的技术方案为:所述成型机构包括下模、上模、驱动所述上模移动的第三动力装置和加热所述成型件的第二加热装置;所述第二加热装置穿设在所述上模内;所述上模往复滑动设置在所述第三动力装置驱动端;所述下模上开设模位;所述上模上设置模块;所述模位内放置塑料件和混合物;所述模块嵌入所述模位,并将混合物覆盖所述模位内。

9、进一步的技术方案为:所述第一移动装置包括第一机械臂、设置在所述第一机械臂移动端的第一移动架、吸附塑料件的第一吸盘和将塑料件支起的升料装置;所述升料装置围绕所述第一吸盘旋转设置在所述第一移动架上。

10、进一步的技术方案为:所述第二移动装置包括第二机械臂、设置在所述第二机械臂移动端的第二移动架、吸附成型件的第二吸盘和冷却成型件的吹气装置;所述第二吸盘并列设置在所述第二移动架上;所述吹气装置吹气端朝向成型件。

11、一种纸浆、塑料组合成型方法;

12、当纸浆、塑料组合成型装置工作时,纸浆、塑料组合成型方法包括如下步骤:

13、制浆步骤:将原料和纯水混合搅拌将原料打散制成纸浆;原料打散过程中加入第一试剂;

14、切料步骤:依次将原料均匀分散、错开定型后将原料剪切为条状;

15、混料步骤:将条状原料置于纸浆内进行加热搅拌形成混合物;搅拌过程中加入第二试剂;

16、上料步骤:将塑料件置于模位内;再将混合物置于模位内;

17、成型步骤:模块置于模位内进行振动;模块将模位内混合物振散均匀分布在模位内;模块挤压混合物,混合物包裹塑料件;混合物受热后成型为成型件;

18、修剪步骤:将成型件移出模位,对成型件吹气冷却;将成型件边缘剪切形成为成品。

19、进一步的技术方案为:制浆步骤中:原料和纯水的搅拌速度为:120转/分钟;原料和纯水的搅拌时间为:4小时;第一试剂与水的比例为:1:60-70;第一试剂加入时间为搅拌时间进度的85-90%;

20、混料步骤中:搅拌温度为:120-150℃;混合物含水率为:15-30%;混合物的搅拌速度为:30转/分钟;混合物的搅拌时间为:2小时;第二试剂与水的比例为:1:120-130;第二试剂加入时间为搅拌时间进度的5-10%;

21、成型步骤中:混合物受热温度为320-350℃;成型件含水率为:6-8%。

22、与现有技术相比,本发明的有益技术效果如下:(1)通过切料机构将原料切为条状,碎料机构将原料破碎为纸浆,再通过混料机构在不破坏条状原料的情况下,将条状原料和纸浆充分混合;通过混料机构将混合物的大部分水份去除,混合物为粘稠的状态;通过第一移动装置将塑料件置于成型机构,成型机构将混合物振散均匀分布,之后加热压制为成型件,使得成型件只需要一次成型完成加工;最后通过第二移动装置将成型件移出并剪切边缘进行修整;(2)切料机构通过振动装置将原料在输送装置输送过程中进行振动打散,使得原料是均匀分布的使得原料辊压定型后原料是均匀错开,定型尺寸较为固定;(3)条状的原料在成型后的抗压能力相比纸浆为原料成型后的抗压能力要高;通过辊压装置将原料辊压错开之后定型,之后通过剪切装置将原料剪切为条状;将原料错开后进行剪切使得剪切的条状原料长度较长,有利于提高成型件的抗压强度;(4)第一加热装置加热混合物控制混合物的含水率;为避免混合物粘黏在混料筒内,通过搅拌桨将混合物搅拌并将混料筒内表面上混合物刮除,靠近第一加热装置位置的混合物向架轴向下流动,完成混合物的均匀受热;混合物是沿着搅拌桨流动的,搅拌桨并不会将混合物中条状原料打碎;(5)模位内放置塑料件并注入混合物后,第三动力装置的驱动端伸出,模块置于模位内,模块接触混合物,振动器驱动上模振动,模块将混合物压散,混合物均匀分布在模位内;振动器停止驱动上模振动,第三动力装置的驱动端继续伸出,第二加热装置对上模和模块进行加热,模块压紧混合物,塑料件压入混合物,混合物加热成型后为成型件;(6)第一吸盘吸附塑料件的中间部后,第一机械臂移动塑料件,塑料件的支部垂下;升料杆位于相邻塑料件的支部之间;第八动力装置驱动活动架转动一定角度,升料杆与支部重叠,第七动力装置驱动升料杆向外摆动将塑料件的支部支起;当塑料件移入模位内,第七动力装置继续驱动升料杆向外摆动,塑料件的支部沿升料杆滑落置于模位内,此时第一吸盘停止吸附塑料件的中间部,塑料件置于模位内;通过升料装置将塑料件的支部支起,使得塑料件置于模位内时,塑料件的支部以伸展状态置于模位内,保证了塑料件对成型件的支撑性,提高了成型件的抗压强度;(7)当第二吸盘吸附成型件后,第九动力装置驱动动力杆和动力盘旋转,动力盘推动主板靠近成型件一侧;第十动力装置驱动侧杆旋转,侧杆带动副板向外摆动靠近成型件另一侧,主板上切刀和副板上切刀相互靠近完成对成型件边缘位置的剪切,成型件边缘位置被剪切为若干段边缘料,完成对成型件边缘的修整;(8)混合物在搅拌过程中需要进行加热,降低混合物中的含水率;混合物的搅拌速度较慢,避免搅拌过程中将条状原料打断,同时由于混合物内存在第一试剂,混合物搅拌时流动并不会对条状原料形成快速的拉扯,通过第一试剂和低速的搅拌保证了条状原料的条形,使得成型后的成型件中的条状原料并不会被破坏,保证了成型件的抗压强度;(9)第三动力装置驱动模块下压模位内混合物,塑料件被包裹进混合物;模块对混合物进行加热挤压成型,当成型件内水份蒸发后,模块远离模位;由于制浆步骤中加入了第一试剂增加了稠度、在混料步骤中加入了第二试剂增加了粘度并且对混合物进行了加热控制混合物的含水量;当混合物置于模位内时,混合物的含水率较低,且粘稠度较高;通过对混合物的加热挤压成型可以将成型件的含水率控制在较低的范围。

- 还没有人留言评论。精彩留言会获得点赞!