一种电机外壳轴承室双层叠料成型工艺的制作方法

本发明属于成型工艺,具体涉及一种电机外壳轴承室双层叠料成型工艺。

背景技术:

1、电机外壳的轴承室由于经过多次拉伸后材料减薄。为满足电机扭矩的要求,需采用较厚的板材进行冲压满足轴承室壁厚的要求,确保达到电机扭矩的要求。选用厚板材会增加产品的用料成本,增加电机重量,无法实现电机轻量化的生产需求。而且,目前的轴承室叠料工艺采用一次成型,无法保证材料稳定的流动,导致轴承室叠料部位料厚不均匀,影响轴承室的内径尺寸精度和与机壳腔体的同轴度精度。同时,由于轴承室叠料部位一次成型叠加,材料形变加速,在叠料部位有出现开裂的现象发生,并且在轴承室底部有锌屑堆积,无法在清洗工序有效的去除,需要通过人工二次清理。

技术实现思路

1、本发明所要解决的技术问题是:提供一种电机外壳轴承室双层叠料成型工艺,减少材料的弯曲形变,避免发生开裂。

2、为解决上述技术问题,本发明实施例提供一种电机外壳轴承室双层叠料成型工艺,包括以下步骤:

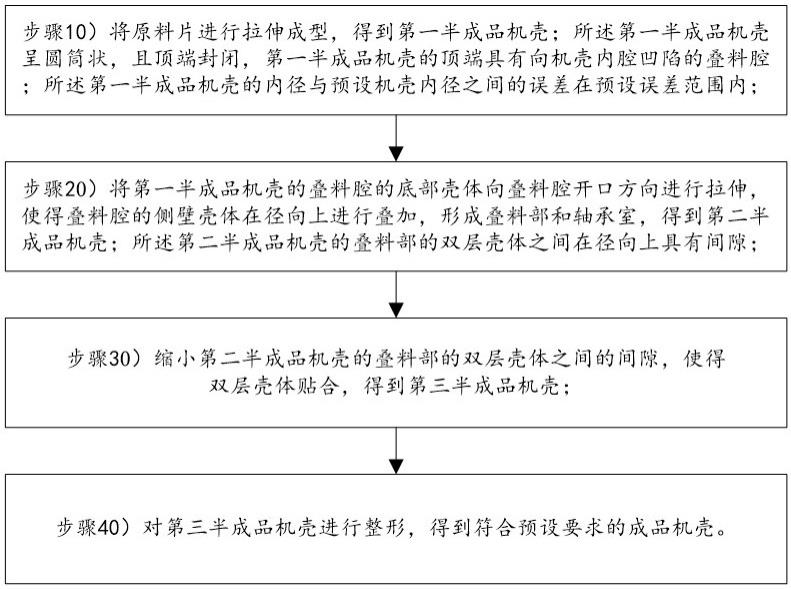

3、步骤10)将原料片进行拉伸成型,得到第一半成品机壳;所述第一半成品机壳呈圆筒状,且顶端封闭,第一半成品机壳的顶端具有向机壳内腔凹陷的叠料腔;所述第一半成品机壳的内径与预设机壳内径之间的误差在预设误差范围内;

4、步骤20)将第一半成品机壳的叠料腔的底部壳体向叠料腔开口方向进行拉伸,使得叠料腔的侧壁壳体在径向上进行叠加,形成叠料部和轴承室,得到第二半成品机壳;所述第二半成品机壳的叠料部的双层壳体之间在径向上具有间隙;

5、步骤30)缩小第二半成品机壳的叠料部的双层壳体之间的间隙,使得双层壳体贴合,得到第三半成品机壳;

6、步骤40)对第三半成品机壳进行整形,得到符合预设要求的成品机壳。

7、作为本发明实施例的进一步改进,所述第二半成品机壳的轴承室的内径与预设轴承室内径之间的误差在预设误差范围内;

8、所述步骤30)具体包括:

9、在第二半成品机壳的轴承室中插入外径为预设轴承室内径的轴承室凸模,挤压叠料部的外层壳体,使得外层壳体与内层壳体贴合,从而轴承室的内径不变,轴承室的外径减小,得到第三半成品机壳。

10、作为本发明实施例的进一步改进,所述第二半成品机壳的轴承室的内径大于预设轴承室内径;

11、所述步骤30)具体包括:

12、在第二半成品机壳的轴承室中插入外径为预设轴承室内径的轴承室凸模,挤压第二半成品机壳的叠料部的外层壳体,使得外层壳体与内层壳体贴合,从而轴承室的内径和轴承室的外径均减小,得到第三半成品机壳。

13、作为本发明实施例的进一步改进,所述步骤40)中,利用适配的上模组件和下模组件,通过压力挤压第三半成品机壳,对第三半成品机壳进行整形,得到符合预设要求的成品机壳。

14、作为本发明实施例的进一步改进,所述步骤40)具体包括:

15、将第三半成品机壳放在卸料板上,上模组件下压,利用反压杆在顶料杆上施加压力,使下模气缸向下移动;上模组件推动第三半成品机壳和卸料板向下移动,使得第三半成品机壳顺利进入下模组件;上模组件继续下压,直至与下模组件合模,将第三半成品机壳整形到符合预设要求,得到成品机壳;

16、上模组件上移,与下模组件分离,下模气缸向上移动,利用顶料杆带动卸料板和成品机壳向上移动,使得成品机壳从下模组件中脱出;上模组件继续上移,当成品机壳脱离卸料板后,上模组件利用弹力将成品机壳从上模组件中脱出,成品机壳落到卸料板上。

17、作为本发明实施例的进一步改进,所述步骤20)中,第二半成品机壳的叠料部的双层壳体之间在径向上的间隙宽度为0.8~1.2mm。

18、作为本发明实施例的进一步改进,所述步骤10)包括:

19、步骤101)将原料片进行拉伸成型,形成原始机壳;所述原始机壳包括从下到上依次连接的圆筒状壳体、圆台状壳体和平板状壳体,圆台状壳体的锥度为90~110°;

20、步骤102)将原始机壳的平板状壳体向圆筒状壳体方向拉伸,使得圆台状壳体形成圆筒状壳体的顶端面,并在圆筒状壳体的顶端形成向内腔凹陷的叠料腔,得到第一半成品机壳。

21、作为本发明实施例的进一步改进,所述步骤101)中,将原料片进行至少两次拉伸成型。

22、作为本发明实施例的进一步改进,所述步骤101)中,每次拉伸成型分别利用不同的成型模具进行挤压成型。

23、作为本发明实施例的进一步改进,所述步骤20)中,利用叠料成型模具,通过压力挤压第一半成品机壳的叠料腔,使得叠料腔的侧壁壳体在径向上进行叠加,形成叠料部和轴承室,得到第二半成品机壳。

24、与现有技术相比,本发明的技术方案具有以下有益效果:

25、本发明实施例的电机外壳轴承室双层叠料成型工艺,先将原料片拉伸得到具有开口朝上的叠料腔的第一半成品机壳,且第一半成品机壳的内径已符合预设要求;再将叠料腔的底部壳体向叠料腔开口方向进行拉伸,使得叠料腔的侧壁壳体在径向上进行叠加形成轴承室,得到第二半成品机壳;最后调整第二半成品机壳的轴承室的外径和内径,以使轴承室的内外径均符合预设要求,得到成品机壳。

26、本发明实施例方法在第一半成品机壳实现径向双层叠料形成轴承室时,先使得叠料部的双层壳体之间在径向上具有间隙,而非直接贴合,然后再进一步使叠料部的双层壳体贴合,分两次成型实现叠料,减少材料的弯曲形变,保证为圆角叠加,让材料在成型中流动更稳定,从而避免出现开裂现象。

27、本发明实施例方法先使机壳内径满足预设要求,再调整轴承室的内经和外径以使满足预设要求,提高轴承室的内径精度,提高控制轴承室与机壳内径的同轴度,提高电机装配后的性能。

28、本发明实施例方法经过多次拉伸成型得到成品机壳,让材料在成型过程中更稳定的流动,降低机壳壁厚的减薄率,从而降低对原料片厚度需求,节约原材料,降低成本。

技术特征:

1.一种电机外壳轴承室双层叠料成型工艺,其特征在于,包括以下步骤:

2.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述第二半成品机壳(3)的轴承室(32)的内径与预设轴承室内径之间的误差在预设误差范围内;

3.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述第二半成品机壳(3)的轴承室(32)的内径大于预设轴承室内径;

4.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤40)中,利用适配的上模组件和下模组件,通过压力挤压第三半成品机壳(4),对第三半成品机壳(4)进行整形,得到符合预设要求的成品机壳(5)。

5.根据权利要求4所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤40)具体包括:

6.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤20)中,第二半成品机壳(3)的叠料部(33)的双层壳体之间在径向上的间隙宽度为0.8~1.2mm。

7.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤10)包括:

8.根据权利要求7所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤101)中,将原料片进行至少两次拉伸成型。

9.根据权利要求7所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤101)中,每次拉伸成型分别利用不同的成型模具进行挤压成型。

10.根据权利要求1所述的电机外壳轴承室双层叠料成型工艺,其特征在于,所述步骤20)中,利用叠料成型模具,通过压力挤压第一半成品机壳的叠料腔,使得叠料腔的侧壁壳体在径向上进行叠加,形成叠料部(33)和轴承室(32),得到第二半成品机壳(3)。

技术总结

本发明提供一种电机外壳轴承室双层叠料成型工艺,属于成型工艺技术领域,包括以下步骤:步骤10)将原料片进行拉伸成型,得到第一半成品机壳;第一半成品机壳的顶端具有向机壳内腔凹陷的叠料腔;步骤20)将第一半成品机壳的叠料腔的底部壳体向叠料腔开口方向进行拉伸,形成叠料部和轴承室,得到第二半成品机壳;第二半成品机壳的叠料部的双层壳体之间在径向上具有间隙;步骤30)缩小第二半成品机壳的叠料部的双层壳体之间的间隙,使得双层壳体贴合,得到第三半成品机壳;步骤40)对第三半成品机壳进行整形,得到符合预设要求的成品机壳。本发明提供的电机外壳轴承室双层叠料成型工艺,减少材料的弯曲形变,避免发生开裂。

技术研发人员:杜中华

受保护的技术使用者:镇江先锋汽车零部件有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!