一种汽轮机外缸半缸瓶颈式内孔的加工方法与流程

本发明属于汽轮机外缸轴承内孔加工方法领域,具体涉及一种汽轮机外缸半缸瓶颈式内孔的加工方法。

背景技术:

1、随着汽轮机机组在不断的向着大容量、减震降耗、清洁式能源等方向发展,汽轮机机组的轴承座和汽缸的内腔设计结构也随之相应产生了变化,在加工公司百万机组项目产品时,出现了新型的瓶颈式内腔结构的轴承座,此种瓶颈式内腔是一种外形像玻璃瓶子的轴承内腔结构,型式比较特殊,两侧入口和出口较小,内腔较大,如果采用常规的合缸加工将会出现遮挡视线、加工没有剩余操作空间的问题,导致图示的尺寸公差、同心度等要求无法保证,因此必须分半进行加工,但分半加工又会导致出现轴向径向的错牙难以控制以及尺寸公差控制出现难点的问题发生。此结构超出了常规的加工能力,加工工艺性较差,存在很大的加工难度。因此为克服上述问题研发一种汽轮机外缸半缸瓶颈式内孔的加工方法是很符合实际需要的。

技术实现思路

1、本发明为了解决现有汽轮机外缸半缸瓶颈式内孔存在加工工艺性较差且加工难度较大的问题,进而提供一种汽轮机外缸半缸瓶颈式内孔的加工方法;

2、一种汽轮机外缸半缸瓶颈式内孔的加工方法,所述方法是通过以下步骤实现的:

3、步骤一:将汽缸下半部分装夹在加工机床上,并以中心孔的轴线作为找正基础找正,找正完毕后,将汽缸上半部分合并在汽缸下半部分上,并通过螺栓将汽缸下半部分和汽缸上半部分进行紧固连接;

4、步骤二:在汽缸下半部分和汽缸上半部分处于合并状态下加工轴承内孔的入口端和出口端;

5、步骤三:对汽缸下半部分和汽缸上半部分合并后完整汽缸结构的前后两端的端面分别进行铣削加工,建立端部的基准平面;

6、步骤四:在经过步骤三中建立基准平面后,将汽缸下半部分和汽缸上半部分进行分离,汽缸下半部分以汽缸下半部分中加工好轴承半孔的入口端和出口端为基准进行找正压紧,汽缸上半部分以汽缸上半部分中加工好轴承内孔的入口端和出口端为基准进行找正压紧;

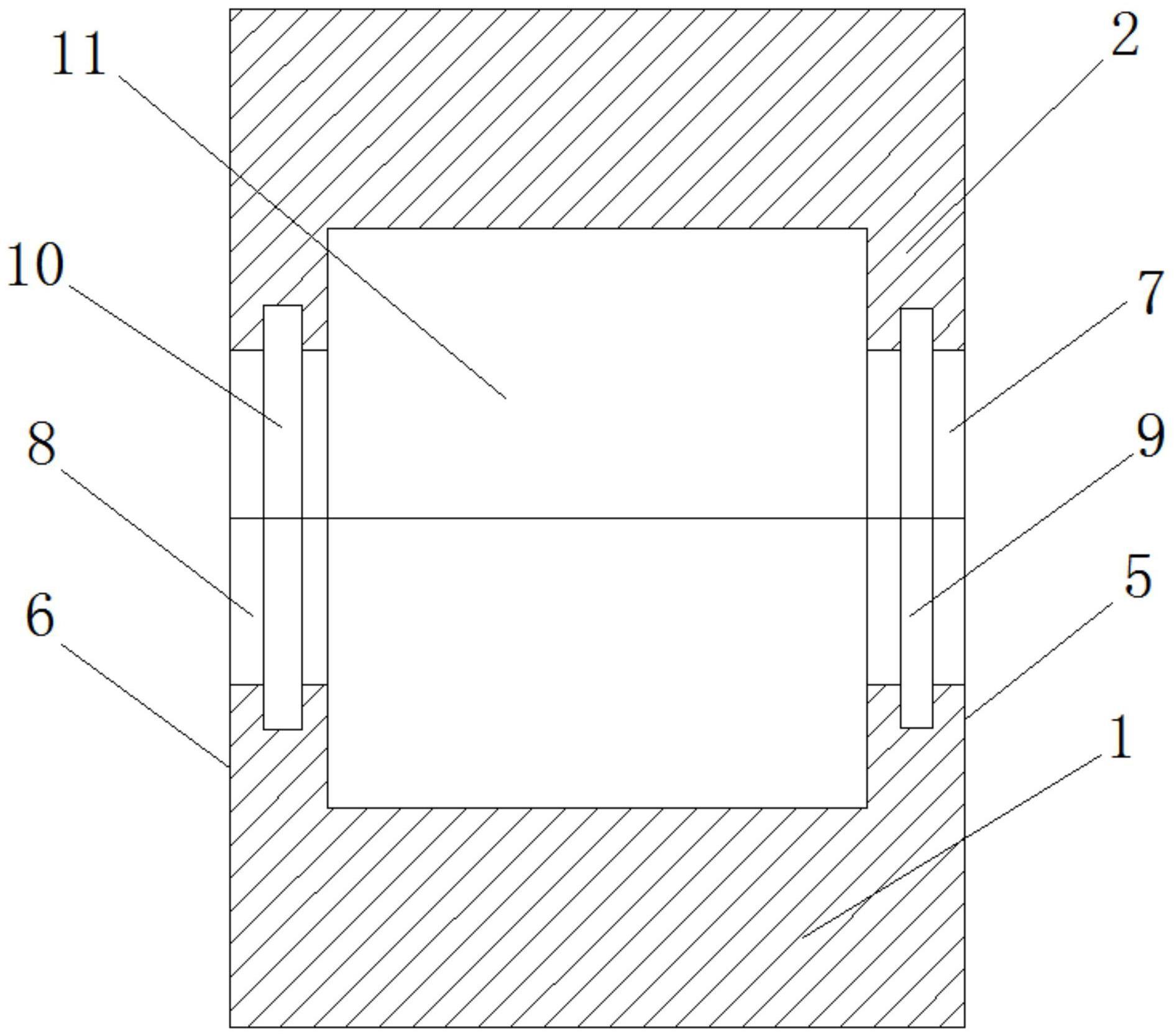

7、步骤五:在汽缸下半部分上轴承半孔弧面的两端分别布置一块试验刀块,且每个试验刀块通过螺栓与汽缸下半部分拆卸连接,保证试验刀块的一端与轴承半孔弧面的端部共面设置,并利用千分尺对汽缸下半部分中轴承半孔出口端孔径和入口端孔径进行测量;

8、步骤六:待汽缸下半部分的内孔尺寸测量完毕后,将步骤五中汽缸下半部分上的试验刀块拆卸下来,并将两个试验刀块分别布置在汽缸上半部分中加工后轴承半孔弧面的两端,且每个试验刀块通过螺栓与汽缸上半部分拆卸连接,保证试验刀块的一端与轴承半孔弧面的端部共面设置,并利用千分尺对汽缸上半部分中轴承半孔出口端孔径和入口端孔径进行测量;

9、步骤七:在保证汽缸下半部分中轴承半孔出口端孔径和入口端孔径均准确时,加工汽缸下半部分中轴承半孔的中部内腔,在保证汽缸上半部分中轴承半孔出口端孔径和入口端孔径均准确时,加工汽缸上半部分中轴承半孔的中部内腔;

10、步骤八:待汽缸下半部分中轴承半孔的中部内腔和汽缸上半部分中轴承半孔的中部内腔均加工完毕后,重新将汽缸下半部分与汽缸上半部分进行合缸检验内腔的轴向及径向错牙及图示公差尺寸,确保加工质量合格;

11、进一步地,所述步骤二中在汽缸下半部分和汽缸上半部分处于合并状态下加工轴承内孔的入口端和出口端的具体步骤如下:

12、步骤二一:选取刀具:刀具选用直径为100mm的玉米铣刀;

13、步骤二二:粗加工轴承内孔的入口端和出口端:粗加工选取以下切削参数:余晕单面5mm,主轴转数为300r/min,进给量为200mm/min,粗加工后为精加工保留2mm加工余量;

14、步骤二三:重新选取刀具:刀具选用直径为125mm-320mm的微调镗刀;

15、步骤二四:精加工轴承内孔的入口端和出口端:精加工选取以下切削参数:单刀加工0.5mm,主轴转数为300r/min,进给量为20mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承内孔的入口端和出口端既定的图纸尺寸;

16、进一步地,所述步骤三中对汽缸下半部分和汽缸上半部分合并后完整汽缸结构的前后两端的端面分别进行铣削加工的具体步骤如下:

17、步骤三一:选取刀具:刀具选用直径为100mm的立铣刀;

18、步骤三二:粗加工轴承内孔的入口端端面和出口端端面:粗加工选取以下切削参数:主轴转数为300r/min,进给量为100mm/min,粗加工后为精加工保留1mm加工余量;

19、步骤三三:精加工轴承内孔的入口端端面和出口端端面:精加工选取以下切削参数:单刀加工0.5mm,主轴转数为300r/min,进给量为20mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承内孔的入口端端面和出口端端面既定的图纸尺寸;

20、进一步地,所述步骤七中加工汽缸下半部分中轴承半孔的中部内腔的具体步骤如下:

21、步骤七一:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

22、步骤七二:粗加工汽缸下半部分中轴承半孔内腔径向尺寸:粗加工选取以下切削参数:单刀加工0.5mm,主轴转数为300r/min,进给量为200mm/min,粗加工后为精加工保留径向2mm加工余量;

23、步骤七三:选取刀具:刀具选用直径为125mm-320mm的微调镗刀;

24、步骤七四:精加工汽缸下半部分中轴承半孔内腔径向尺寸:精加工选取以下切削参数:单刀加工0.5mm,主轴转数为200r/min,进给量为20mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承半孔内腔既定的径向图纸尺寸;

25、步骤七五:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

26、步骤七六:粗加工汽缸下半部分中轴承半孔内腔轴向尺寸:粗加工选取以下切削参数:主轴转数为220r/min,进给量为300mm/min,粗加工后为精加工保留轴向5mm加工余量;

27、步骤七七:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

28、步骤七八:精加工汽缸下半部分中轴承半孔内腔轴向尺寸:粗加工选取以下切削参数:单刀加工0.5mm,主轴转数为2500r/min,进给量为200mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承半孔内腔既定的轴向图纸尺寸;

29、进一步地,所述步骤七中加工汽缸上半部分中轴承半孔的中部内腔的具体步骤如下:

30、步骤七1:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

31、步骤七2:粗加工汽缸上半部分中轴承半孔内腔径向尺寸:粗加工选取以下切削参数:单刀加工0.5mm,主轴转数为300r/min,进给量为200mm/min,粗加工后为精加工保留径向2mm加工余量;

32、步骤七3:选取刀具:刀具选用直径为125mm-320mm的微调镗刀;

33、步骤七4:精加工汽缸上半部分中轴承半孔内腔径向尺寸:精加工选取以下切削参数:单刀加工0.5mm,主轴转数为200r/min,进给量为20mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承半孔内腔既定的径向图纸尺寸;

34、步骤七5:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

35、步骤七6:粗加工汽缸上半部分中轴承半孔内腔轴向尺寸:粗加工选取以下切削参数:主轴转数为220r/min,进给量为300mm/min,粗加工后为精加工保留轴向5mm加工余量;

36、步骤七7:选取刀具:刀具选用直径为250mm的三面刃铣刀盘;

37、步骤七8:精加工汽缸上半部分中轴承半孔内腔轴向尺寸:粗加工选取以下切削参数:单刀加工0.5mm,主轴转数为2500r/min,进给量为200mm/min,精加工去掉粗加工时留有的加工余量,加工至轴承半孔内腔既定的轴向图纸尺寸;

38、进一步地,所述步骤六中粗加工汽缸下半部分中轴承半孔内腔径向尺寸和精加工汽缸下半部分中轴承半孔内腔径向尺寸时,要反复校验中心孔的零点,确保轴承半孔的出口端及轴承半孔的入口端的中心轴线与轴承半孔内腔的中心轴线一致,步骤六中粗加工汽缸下半部分中轴承半孔内腔轴向尺寸和精加工汽缸下半部分中轴承半孔内腔轴向尺寸时,以步骤三中加工好的汽缸下半部分前后两端的端面为基准面进行加工;

39、进一步地,所述步骤七中粗加工汽缸上半部分中轴承半孔内腔径向尺寸和精加工汽缸上半部分中轴承半孔内腔径向尺寸时,要反复校验中心孔的零点,确保轴承半孔的出口端及轴承半孔的入口端的中心轴线与轴承半孔内腔的中心轴线一致,步骤七中粗加工汽缸上半部分中轴承半孔内腔轴向尺寸和精加工汽缸上半部分中轴承半孔内腔轴向尺寸时,以步骤三中加工好的汽缸上半部分前后两端的端面为基准面进行加工。

40、本技术相对于现有技术所产生的有益效果:

41、本技术提出的一种汽轮机外缸半缸瓶颈式内孔的加工方法,通过采用分半加工的方式同时适当调整加工工序,加工过程中分别严格控制找正基准并且采用了增加试验刀块进行辅助测量的方法,解决了此种结构的加工及测量的难题,通过在加工中引入试验刀块可以极大的提高该种结构在加工时的准确性,并且以合缸状态下加工的端面作为分缸状态下内腔加工的基准面也可以确保分缸状态下缸体上部内腔和缸体下部内腔加工的准确性,避免了分缸加工后在合缸过程中出现错牙的现象,通过利用本技术的加工方法可以解决难以加工的问题并且有效地提高了加工质量及生产效率,节省生产成本及周期,后续其他机组类似的瓶颈结构亦可参考此种加工方法进行加工及检测,为瓶颈结构内孔加工提供了一种新的思路。

- 还没有人留言评论。精彩留言会获得点赞!