一种一体化网络纱生产方法与流程

本发明涉及纺织生产,更具体地说,它涉及一种一体化网络纱生产方法。

背景技术:

1、网络纱是指预取向丝或拉伸变形纱经高压氧流吹捻,单丝间相互交缠,形成周期性的网络结的丝条。

2、实际上,网络纱本质上是需要通过若干的单丝进行加捻,形成网络结的,其并非一种整体化的纱线,而是若干单丝通过纤维间摩擦力交织在一起的,并且网络丝的生产难度较高,对于其网络结的产生需要对若干单丝的加捻动作进行控制,在加捻过程中极易出现若干单丝直接加捻在一起,使得网络丝本身较为蓬松结构遭到破坏,最终影响其蓬松保暖的效果。

3、因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种一体化网络纱生产方法。

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种一体化网络纱生产方法,包括如下步骤,

3、步骤1,备料,将化纤原料颗粒完成称重以及搅拌;

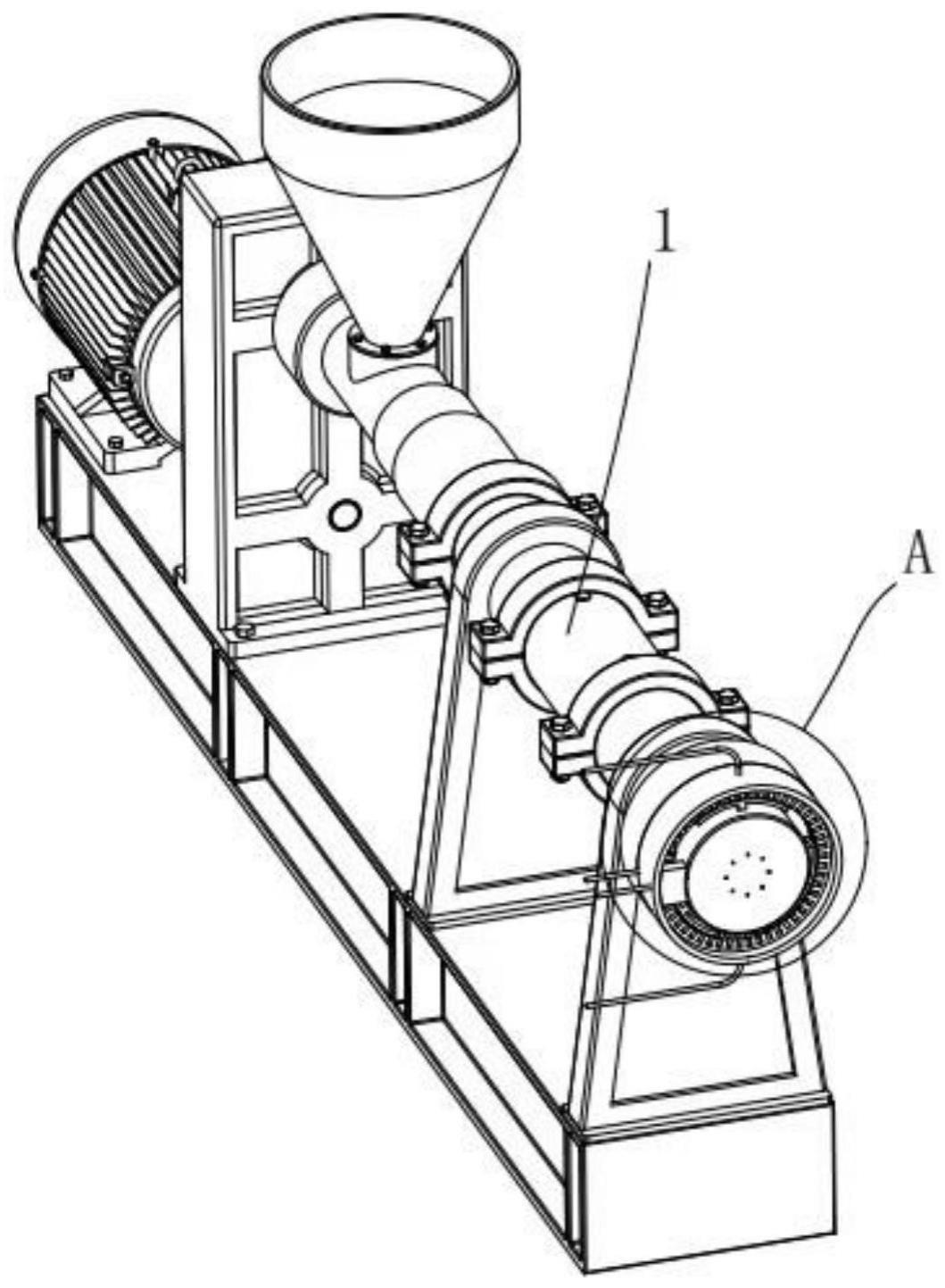

4、步骤2,投料,将化纤原料颗粒投入至挤出机内;

5、步骤3,通过安装在挤出机上的转动喷丝头初步挤出尚未凝固的初生纤维后停止,并抓取若干初生纤维手动拧合,促成第一网络结,挤出机持续挤出相邻网络结间隔长度的初生纤维后,再次抓取若干初生纤维手动拧合,促成第二网络结,后将最前端拧合的纤维利用收卷辊收卷;

6、步骤4,挤出机通过转动喷丝头挤出若干尚未凝固的初生纤维并令转动喷丝头转动引导初始离开的初生纤维拧合后回转,收卷辊持续持续收卷,收卷辊与转动喷丝头之间保持绷直状态;

7、步骤5,将收卷辊上的网络丝络筒得到成品一体化网络丝。

8、通过采用上述技术方案,通过上述方式来通过挤出机以及旋转喷丝头进行一体化网络纱的生产,人们只需要在挤出机初始进行基础的动作,使得初生纤维能够产生第一网络结以及第二网络结,即可使得最终基础的纤维保持间隔的网络结出现,进而降低人们的操作难度,使得人们能够通过本工艺方法完成一体化网络纱的生产,而最终得到的一体化网络纱,不易出现纤维通过纤维间摩擦力交织在一起的情况,使得最终得到的一体化网络纱能够保持更加蓬松保暖的状态。

9、本发明进一步设置为:所述收卷辊与旋转喷丝头之间的间距小于50cm。

10、通过采用上述技术方案,由于收卷辊与旋转喷丝头之间的间距小于50cm,从而使得两者之间的纤维/纱线能够保持相对绷直的状态,不会出现垂落的情况,若是垂落的情况下,收卷辊在牵引的时候,旋转喷丝头就无法对初生纤维进行捻和形成网络结。

11、本发明进一步设置为:所述收卷辊保持10-15℃的辊面温度。

12、通过采用上述技术方案,由于收卷辊保持10-15℃的辊面温度,从而使得最终的网络纱能够保持凝固的状态,而不会出现其仍旧处于熔融状态,最终凝固时几根初生纤维捻和粘在一起的情况,使得人们通过本方法得到的一体化网络纱能够保持蓬松的状态。

13、本发明进一步设置为:所述转动喷丝头包括连接管、与其同轴转动连接且外径小于连接管的喷丝板、固定连接在连接管朝向喷丝板一侧且位于喷丝板外侧的环形壳,所述喷丝板采用金属材质,所述环形壳内圈固定连接有定子,所述喷丝板的外圈固定连接有与定子间隙设置的换向片,所述换向片上缠绕有线圈,所述喷丝板的外侧耦接有两个电刷,所述定子、电刷均接电设置。

14、通过采用上述技术方案,通过设置转动喷丝头,从而使得其能够在通电的情况下,使得喷丝板相对连接管能够发生转动,而其转动则能够带动基础的初生纤维间歇性的进行拧合,最终使得一体化网络纱上形成一个接着一个的网络结,并且该过程中,相邻的初生纤维不会出现粘在一起的问题,而是能够保持最终较为蓬松的状态。

15、本发明进一步设置为:所述喷丝板远离连接管的一端开设有若干以其轴线环形阵列分布的喷丝孔,所述喷丝孔呈螺旋状,且所述喷丝孔的螺旋线圈数为1圈。

16、通过采用上述技术方案,由于喷丝孔本身就是螺旋状,且其螺旋线圈数为1圈,故而使得从喷丝板离开的初生纤维,本身就会保持一些趋于拧合的状态,此时旋转喷丝头只需要带动初生纤维发生轻微转动,即可产生网络结,而不会令初生纤维大量捻和,最终使得相邻的初生纤维能够维持较为蓬松的状态。

17、本发明进一步设置为:所述喷丝板朝向连接管的一端开设有扩大其内径的嵌入槽,所述嵌入槽的内周壁上开设有环槽,所述连接管上固定连接有位于嵌入槽内转动的插管,所述插管的外周壁上可拆卸连接有位于环槽内转动设置的油封。

18、通过采用上述技术方案,若是喷丝板需要相对连接管发生转动,那么该过程中插管则会嵌入槽内进行转动,继而油封在环槽内发生转动,最终使得喷丝板相对连接管发生转动的过程中,油封以及插管能够起到连接管和喷丝板连接的效果,同时保持两者之间的密封效果。

19、本发明进一步设置为:所述连接管远离喷丝板的一端固定连接有与其内部连通的连接筒,所述连接筒的外周壁上开设有外螺纹。

20、通过采用上述技术方案,通过设置连接筒以及外螺纹,从而使得旋转喷丝头需要与挤出机的挤出口进行连接的时候,只需要通过外螺纹引导连接筒进入到挤出机的挤出口之中即可,外螺纹能够产生周向以及朝向挤出机方向的作用力分力,从而使得两者完成连接,并且减少间隙,不易发生泄漏的情况。

21、综上所述,本发明具有以下有益效果:

22、通过上述方式来通过挤出机以及旋转喷丝头进行一体化网络纱的生产,人们只需要在挤出机初始进行基础的动作,使得初生纤维能够产生第一网络结以及第二网络结,即可使得最终基础的纤维保持间隔的网络结出现,进而降低人们的操作难度,使得人们能够通过本工艺方法完成一体化网络纱的生产,而最终得到的一体化网络纱,不易出现纤维通过纤维间摩擦力交织在一起的情况,使得最终得到的一体化网络纱能够保持更加蓬松保暖的状态。

技术特征:

1.一种一体化网络纱生产方法,其特征在于:包括如下步骤,

2.根据权利要求1所述的一种一体化网络纱生产方法,其特征在于:所述收卷辊与旋转喷丝头之间的间距小于50cm。

3.根据权利要求1所述的一种一体化网络纱生产方法,其特征在于:所述收卷辊保持10-15℃的辊面温度。

4.根据权利要求1所述的一种一体化网络纱生产方法,其特征在于:所述转动喷丝头包括连接管(2)、与其同轴转动连接且外径小于连接管(2)的喷丝板(4)、固定连接在连接管(2)朝向喷丝板(4)一侧且位于喷丝板(4)外侧的环形壳(3),所述喷丝板(4)采用金属材质,所述环形壳(3)内圈固定连接有定子(7),所述喷丝板(4)的外圈固定连接有与定子(7)间隙设置的换向片(6),所述换向片(6)上缠绕有线圈,所述喷丝板(4)的外侧耦接有两个电刷(8),所述定子(7)、电刷(8)均接电设置。

5.根据权利要求4所述的一种一体化网络纱生产方法,其特征在于:所述喷丝板(4)远离连接管(2)的一端开设有若干以其轴线环形阵列分布的喷丝孔(5),所述喷丝孔(5)呈螺旋状,且所述喷丝孔(5)的螺旋线圈数为1圈。

6.根据权利要求4所述的一种一体化网络纱生产方法,其特征在于:所述喷丝板(4)朝向连接管(2)的一端开设有扩大其内径的嵌入槽(10),所述嵌入槽(10)的内周壁上开设有环槽(11),所述连接管(2)上固定连接有位于嵌入槽(10)内转动的插管(12),所述插管(12)的外周壁上可拆卸连接有位于环槽(11)内转动设置的油封(13)。

7.根据权利要求4所述的一种一体化网络纱生产方法,其特征在于:所述连接管(2)远离喷丝板(4)的一端固定连接有与其内部连通的连接筒(9),所述连接筒(9)的外周壁上开设有外螺纹。

技术总结

本发明公开了一种一体化网络纱生产方法,涉及纺织生产技术领域,旨在解决网络丝的生产难度较高,对于其网络结的产生需要对若干单丝的加捻动作进行控制,在加捻过程中极易出现若干单丝直接加捻在一起,使得网络丝本身较为蓬松结构遭到破坏,最终影响其蓬松保暖的效果,其技术方案要点是:步骤1,备料,将化纤原料颗粒完成称重以及搅拌;步骤2,投料,将化纤原料颗粒投入至挤出机内,步骤3,通过安装在挤出机上的转动喷丝头初步挤出尚未凝固的初生纤维后停止,并抓取若干初生纤维手动拧合,促成第一网络结。本发明能够通过挤出机、旋转喷丝头以及工艺的结合生产出存在一体化的网络纱,且该网络纱的结构不易出现完全捻和在一起的情况。

技术研发人员:孙建友,孙佳琪,徐庭梦

受保护的技术使用者:盛意成石墨烯科技(苏州)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!