一种包装盒自动折叠装置的制作方法

本技术涉及包装盒生产领域,尤其是涉及一种包装盒自动折叠装置。

背景技术:

1、包装盒通常是用来包装产品时所用的盒子,从材质上来区分的话通常包括纸盒、铁盒、瓦楞板包装盒,而从功能上区分则通常包括常规包装盒以及无菌包装盒等,其应用十分广泛。

2、目前,现有的纸质包装盒的生产过程通常是先生产纸胚,并在纸胚上进行印刷,后续在通过对纸胚打包的方式对纸胚进行转运,最终通过人工的方式对纸胚进行折叠以及粘接,使得纸胚成为包装盒。

3、但是,通过人工折叠纸胚的方式生产包装盒使得包装盒的生产效率较为依靠工作人员的手法以及熟练程度,需要花费较多的人工成本,且生产效率不高。

技术实现思路

1、为了提高包装盒的生产效率,本技术提供一种包装盒自动折叠装置。

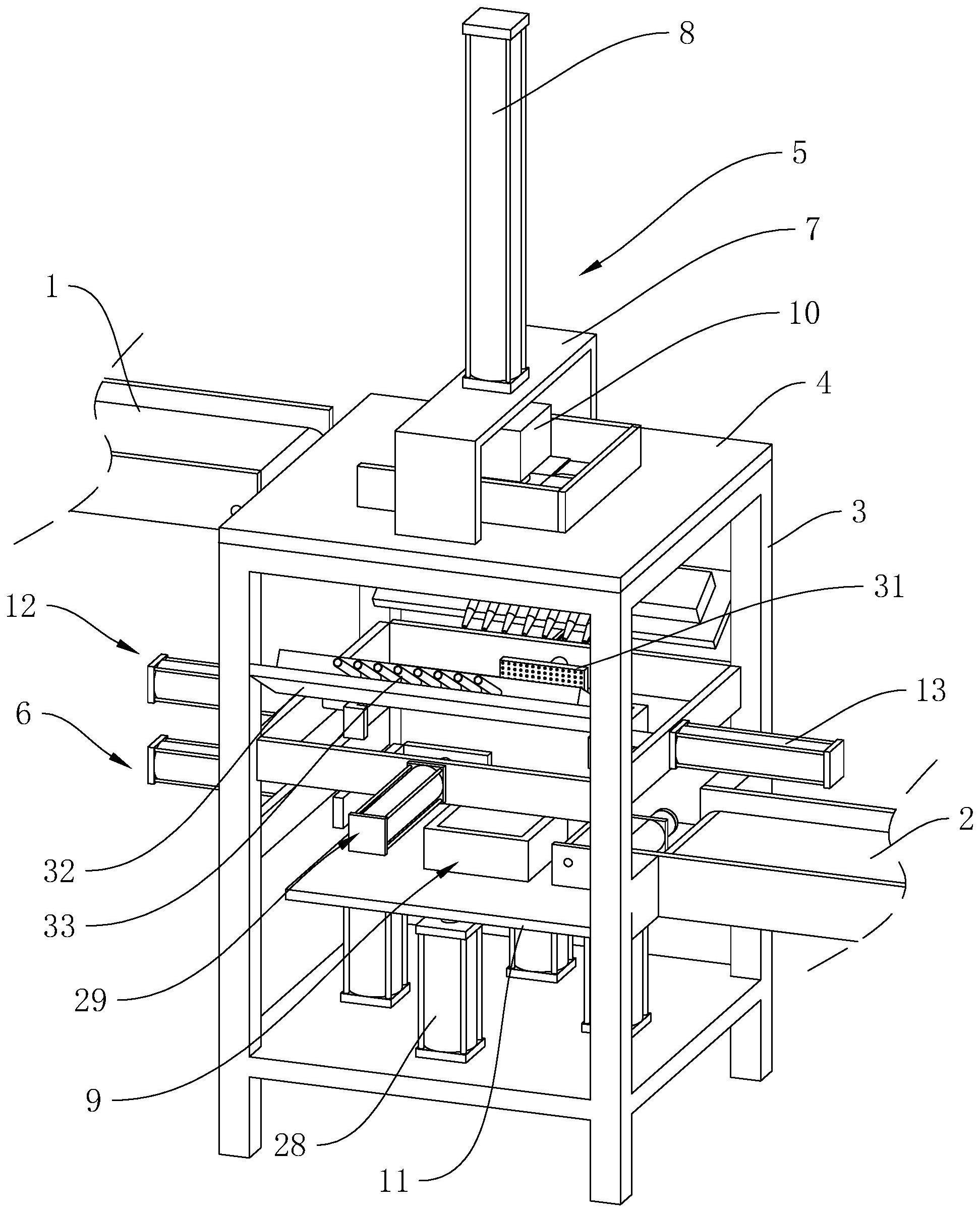

2、本技术提供的一种包装盒自动折叠装置采用如下的技术方案:

3、包括第一输送机构、第二输送机构、机架、台板、折叠组件以及下料组件,机架位于第一输送机构与第二输送机构之间,台板安装在机架上,折叠组件包括安装架、第一升降件、承托底座、盒体模块以及安装板,安装架安装在台板的上方,第一升降件安装在安装架上并与盒体模块连接,安装板安装在机架上并位于台板下方,承托底座安装在安装板上,第一升降件用于推动盒体模块穿过台板后朝承托底座移动,盒体模块上设置有用于吸附纸胚的吸盘,承托底座上设置有能与盒体模块插接配合的凹槽,下料组件用于将承托底座上完成折叠的纸胚朝第二输送机构推去。

4、通过采用上述技术方案,纸胚通过第一输送机构传送至台板上,第一升降件启动,使得盒体模块压着纸胚穿过台板后朝着承托底座移动,在移动过程中,吸盘对纸胚进行吸附,使得纸胚在下降的过程中不会发生位置偏移,当盒体模块将纸胚压在凹槽内时,纸胚未被盒体模块抵接的部分由于承托底座的作用而发生弯折,从而使得纸胚在承托底座的凹槽内形成一个包装盒整体,后续通过下料组件将折叠后的纸胚从承托底座上朝第二传动带的方向进行推动实现下料,整个折叠过程无需工作人员对纸胚进行折叠,在节约人工成本的同时也达到了提高包装盒生产效率的效果。

5、可选的,机架上设置有压紧组件,压紧组件包括第一推动件以及压板,第一推动件安装在所述机架上并与压板连接,第一推动件用于推动压板与盒体模块的侧壁抵紧。

6、通过采用上述技术方案,当盒体模块将纸胚压至承托底座的内时,纸胚被盒体模块压入凹槽内,纸胚被在盒体模块的挤压下被折叠,而凹槽对被折叠的纸胚还起到了定位作用,而第一推动件推动压板使得纸胚被折叠的部分被压板压紧在盒体模块的侧壁上,从而使得纸胚被折叠的部分不易发生较大程度的形变。

7、可选的,承托底座上垂直固定有连接轴,连接轴垂直穿设在安装板上并可绕自身轴线转动,安装板上安装有驱动件,驱动件上安装有主动轮,连接轴远离承托底座的一端设置有从动轮,主动轮与从动轮之间绕设有传动带,当盒体模块与凹槽插接时,盒体模块能跟随承托底座一同转动。

8、通过采用上述技术方案,驱动件带动主动轮进行转动,并使得从动轮能够在传动带的带动下与主动轮同步进行转动,从而使得纸胚在折叠后未与盒体模块抵接的部分能够被压板挤压,直至纸胚上所有被折叠的侧壁均被压板挤压;而盒体模块能够跟随承托座一同转动,使得承托座在转动时,盒体模块仍然与承托板进行抵接,从而使得盒体模块的侧壁在压板被推出后能够与压板抵接,从而降低压板推出长度过长导致纸胚被过度折叠的情况发生。

9、可选的,盒体模块与第一升降件之间设置有连接组件,连接组件包括连接头以及连接套筒,连接头连接在第一升降件上,连接头远离第一升降件的一端设置有方形凸台,连接套筒套设在连接头上并与盒体模块连接,连接套筒内设置有限位槽与释放槽,限位槽位于释放槽上方,限位槽可与方形凸台插接,当方形凸台从限位槽内脱出位于释放槽内时,盒体模块可绕连接头的轴线转动。

10、通过采用上述技术方案,当盒体模块未与承托板抵接时,盒体模块处于悬空状态,此时方形凸台与连接套筒上的限位槽插接配合,此时盒体模块在第一升降件上的转动被限制,而当盒体模块与承托板抵接时,这使得连接头上的方形凸台从连接套筒上的限位槽内脱出并位于释放槽内,此时方形凸台抵接在盒体模块的上表面使得盒体模块与凹槽插接,从而使得盒体模块能够跟随承托底座一同旋转,进而使得被折叠的纸胚在承托底座上不会轻易出现打滑的情况发生。

11、可选的,承托底座包括底座、弹簧以及承托板,弹簧设置有多个且均位于凹槽内,各弹簧的一端均连接在凹槽的底面,各弹簧的另一端均连接在承托板上,承托板用于与盒体模块抵接。

12、通过采用上述技术方案,承托底座的凹槽内设置有弹簧以及连接在弹簧上的承托板,承托板用于与盒体模块抵接,这使得当纸胚折叠完成后,随着第一升降件的回缩,盒体模块与方形凸台之间的间隙增大,从而使得方形凸台不会给盒体模块施加朝承托下压的力,这使得承托板能够在弹簧弹力的作用下将盒体模块顶起,从而使得方形凸台从连接套筒上的限位槽内脱出。

13、可选的,安装板下方设置有第二升降件,第二升降件安装在机架上,第二升降件用于改变安装板的高度。

14、通过采用上述技术方案,通过第二升降件改变安装板的高度,使得承托底座上被折叠后的纸胚在安装板高度下降后能够被下料组件从承托底座上被推出。

15、可选的,机架上设置有印刷组件,印刷组件包括第二推动件以及印刷板,第二推动件设置在机架上并与印刷板连接,印刷板通过喷墨的方式对被折叠的包装盒外侧壁进行印刷。

16、通过采用上述技术方案,机架上设置有印刷组件,使得纸胚在折叠后能被印刷板通过喷墨的方式进行印刷,相对纸胚先印刷再转运进行折叠的方式能够节省转运过程中所花费的时间,而且印刷板通过喷墨的方式对折叠的包装盒外侧进行印刷,使得印刷板无需对纸胚折叠后的侧壁进行抵接,同时,印刷板与纸胚折叠后的侧壁之间的距离可以通过第二推动件的推动进行调整与改变,从而起到调节印刷质量的效果。

17、可选的,机架上设置有固定板,固定板上设置有对完成印刷后的包装盒进行吹干的吹风件。

18、通过采用上述技术方案,使得印刷在纸胚折叠后侧壁上的油墨能够通过吹风条快速吹干,从而使得下料组件在将折叠完后的纸胚从承托底座上推下时,与折叠完后的纸胚与下料组件抵接部分的油墨不会沾染在下料组件上。

19、可选的,下料组件包括下料板、第三输送机构以及第三推动件,第三输送机构安装在安装板上并位于底座与第二输送机构之间,第三推动件安装在机架上并与下料板连接,下料板用于将承托板上的包装盒朝第三输送机构推动。

20、通过采用上述技术方案,当纸胚折叠完成并且其折叠后的侧壁在印刷之后,可以通过第二推动件推动下料板的方式,使得下料板能够将被折叠后的纸胚从承托底座上朝第二传动带推去,并最终通过第二输送机构实现下料。

21、综上所述,本技术包括至少以下有益技术效果:

22、1.通过盒体模块与承托底座上的凹槽的插接配合,使得纸胚被盒体模块压入凹槽内时,纸胚上未与盒体模块抵接的部分能够在盒体模块以及凹槽之间的插接配合下被折叠,从而完成对纸胚的折叠,整个过程中无需人工对纸胚进行折叠,在节约人工成本的同时也达到了提高包装盒生产效率的效果。

23、2.通过在机架上设置印刷组件,使得纸胚在被折叠后再进行印刷作业,相对之前先印刷,再转运最后进行折叠的方式能够节省转运所花的时间,达到了提高包装盒生产效率的效果。

- 还没有人留言评论。精彩留言会获得点赞!