一种间位芳纶纤维的制备方法与流程

本发明属于特种纤维制造,尤其涉及一种间位芳纶纤维的制备方法。

背景技术:

1、间位芳纶纤维全称间位芳香族聚酰胺纤维,又称芳纶1313,由于其性能优异,性价比高,因此被广泛的应用于新能源、轨道交通、航空航天和国防军事建设等领域。间位芳纶纤维是制备间位芳纶纸不可或缺的原材料,通过其制备的芳纶纸性能卓越、用途广泛,其中纤维的水分散性直接影响芳纶纸的最终品质。

2、现有技术中,为了对纤维的极性进行提升,主要是通过引入第三单体或者对成品纤维进行改性。中国专利文献cn113389080a公开了一种芳纶纤维改性方法,利用芳纶纳米纤维分散液改性芳纶短切纤维,在光滑的芳纶纤维表面构筑多层级微/纳粗糙结构,得到芳纶纳米纤维包覆的芳纶复合纤维。上述专利主要是针对成品纤维进行改性,提高极性后提高了纤维水分散性,但是额外增加了工艺流程。

3、中国专利文献cn110592707a公开了一种共聚改性芳纶1313纤维的制备方法,将间苯二胺和带有极性基团的芳香族二胺溶解在酰胺类溶剂中,将混合溶液冷冻降温后与熔融的间苯二甲酰氯在低温环境下混合反应,得到共聚改性芳纶1313溶液;采用中和剂对共聚改性芳纶1313溶液进行中和除杂,得到纺丝原液。上述专利通过引入含极性基团的第三单体,来提升纤维的极性,进一步提高在水中的分散性,但是第三单体的引入,会导致聚合物分子量下降从而影响纤维力学性能。

技术实现思路

1、为了克服现有技术中的问题,本发明提供一种间位芳纶纤维的制备方法,通过纺丝工艺过程的优化改进,防止纤维出现黏连,同时提升纤维的极性,从而达到提高纤维在水中的分散性的目的。

2、为解决上述技术问题,本发明提出的技术方案如下:

3、本发明提供一种间位芳纶纤维的制备方法,包括以下步骤:

4、将制备的间位芳纶纺丝原液通过喷丝板挤出成型,将挤出的丝条经过凝固浴、水洗、上油、干燥、热处理和切断处理得到间位芳纶纤维;所述喷丝板与凝固浴的液面之间为负压;所述上油过程中所用油剂为含有亲油基团和亲水基团的油剂。

5、在本发明中,喷丝板与凝固浴液面之间呈负压状态不仅有利于丝条中的溶剂向外扩散,促进纤维凝固成型,避免发生粘连,同时能保证纤维凝固成型条件稳定,此外将从喷丝板与凝固浴液面之间抽出来的溶剂气体可以直接进行回收再利用,节约生产成本。同时在保证纤维凝固成型的基础上,上油过程中使用的油剂中含有亲油和亲水基团的,不仅能在干燥、热处理过程中为纤维提供平滑性能,减缓纤维与设备间的摩擦力,避免对纤维造成损伤,影响纤维加工性能;同时,纤维被油膜包裹后,可以进一步有效避免纤维在干燥和热处理过程中发生粘连;此外,亲水基团可以有效提高纤维与水之间的结合力,提高纤维在水中的分散性。

6、作为一种可选的实施方式,在本发明提供的制备方法中,所述间位芳纶纺丝原液为间苯二胺和间苯二甲酰氯在n,n-二甲基乙酰胺中经过聚合、中和,过滤,脱泡步骤后制备得到的间位芳纶树脂溶液,且在聚合过程中未加入第三单体。

7、现有技术中间位芳纶纺丝原液在聚合过程中加入第三单体用以提升芳纶纤维的极性,但是会影响纤维力学性能,本发明中没有加入第三单体,在上油过程中仅由油剂提升芳纶纤维的极性,不会影响纤维力学性能。

8、作为一种可选的实施方式,在本发明提供的制备方法中,所述喷丝板上喷丝孔的分布形式为圆形、圆弧形或扇形中的一种,相邻两排喷丝孔交错排列于同心圆的圆弧上,相邻两排喷丝孔中相邻两个喷丝孔的同心圆半径的夹角为0.3~1°,所述喷丝孔的孔间距≥0.5mm,所述喷丝孔的长径比≥2.5:1。

9、进一步地,喷丝孔的孔间距为1~2mm,喷丝孔长径比为4:1~6:1。

10、在本发明中孔间距设置在上述范围可以保证从喷丝孔挤出的丝条不容易发生并丝、粘结等现象,避免粗纤维的出现,影响成品纤维的分散效果。长径比设置在上述范围可以使得纤维在挤出成型过程中内应力得到一定的释放,减缓挤出胀大效应,有利于纤维凝固成型过程的进行。

11、相邻两排喷丝孔中相邻两个喷丝孔的同心圆半径的夹角为0.3~1°,进一步地,相邻两排喷丝孔中相邻两个喷丝孔的同心圆半径的夹角为0.5~0.8°。

12、在本发明中,交错排列的方式可以保证不同排或者不同同心圆上的喷丝孔均匀分布,保持喷丝孔之间的间距稳定。相邻两排喷丝孔中相邻两个喷丝孔的同心圆半径的夹角设置在上述范围,可以让不同同心圆上的纤维相互错开,增大纤维之间的距离,夹角过大在同样面积上排布的喷丝孔数会减少,面积利用率下降。

13、作为一种可选的实施方式,在本发明提供的制备方法中,喷丝板的材质选自不锈钢、钽材、黄铂金中的一种或几种。

14、作为一种可选的实施方式,在本发明提供的制备方法中,喷丝孔的孔型选自圆形、椭圆形、三角形、多边形中的一种或几种,优选为圆形。

15、作为一种可选的实施方式,在本发明提供的制备方法中,挤出成型过程中喷丝速度为5-25m/min。

16、进一步地,喷丝速度为7-18m/min。

17、在本发明中,设置喷丝速度在上述范围内,通过快速挤出过程,让树脂原液通过喷丝孔时获得一定的取向度,有利于后续工艺的进行和纤维结晶、取向度的提升。

18、作为一种可选的实施方式,在本发明提供的制备方法中,所述上油前先将间位芳纶纤维通过轧辊处理,使其含水量为50~200%。

19、进一步地,含水量为100~150%。

20、在本发明中,在对纤维上油前先通过轧辊将纤维中的水分去除,通过控制轧辊压力将进入油槽前的纤维中水分含量控制在上述范围内,不仅可以使湿润状态下的纤维和油剂充分接触,同时能够保持纤维含油率的稳定,有利于下一步的上油。

21、作为一种可选的实施方式,在本发明提供的制备方法中,所述油剂为含有羟基基团或羧基基团的烷烃类、烯烃类、脂肪酸类、聚乙二醇类、聚丙三醇类、聚氧乙化烯类中的一种或几种。

22、在本发明中,利用上述油剂对纤维进行上油,在后续的干燥盒热处理过程中,油剂中的羟基、羧基基团能与纤维中的端羧基和端氨基反应,提高油剂与纤维的结合,在不降低纤维力学性能的情况下提升水分散性。

23、作为一种可选的实施方式,在本发明提供的制备方法中,所述油剂选自聚乙二醇脂肪酸、脂肪醇聚氧化乙烯醚、脂肪酸聚氧化乙烯中的一种或几种。

24、作为一种可选的实施方式,在本发明提供的制备方法中,上油过程中间位芳纶纤维的上油率为0.1~5%。

25、进一步地,上油率为0.4~2%。

26、在本发明中,纤维的上油率太低则无法有效对纤维形成保护和提升纤维的水分散性,但是纤维含油率过高时,容易在纤维使用过程中的疏解、分散等步骤产生大量的气泡,不利于纤维的使用。

27、作为一种可选的实施方式,在本发明提供的制备方法中,所述喷丝板与凝固浴液面之间的绝对压力为0~100kpa。

28、进一步地,喷丝板与凝固浴液面之间的绝对压力为40~80kpa。

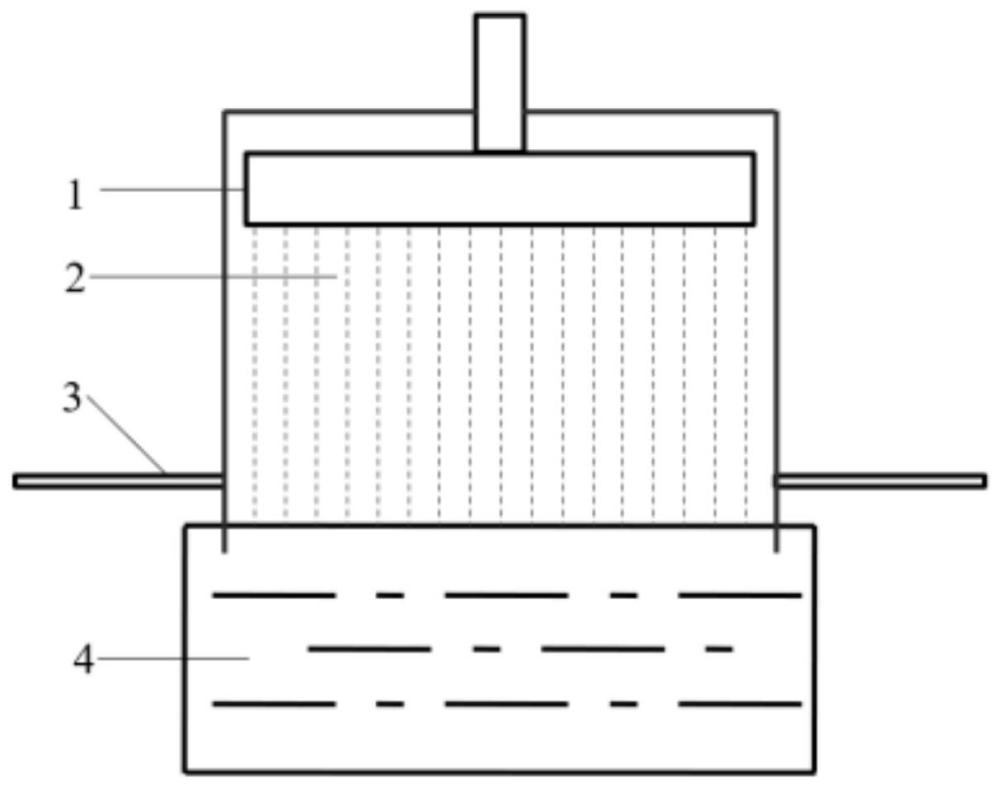

29、作为一种可选的实施方式,在本发明提供的制备方法中,所述喷丝板与凝固浴液面之间设置有密封罩,所述密封罩的上端固定于与喷丝板相连接的原液管路上,所述密封罩的下端浸入凝固浴内,所述密封罩上对称设置有抽气口,所述抽气口的数量不少于4个。

30、在本发明中,将密封罩上端固定在进入喷丝板的原液管路上,下端没入凝固浴液中,通过凝固浴液进行密封,同时利用没入液面的密封罩有利将密封罩内外的液面分隔开,还有利于维持密封罩内的凝固浴液面的稳定。

31、与现有技术相比,本发明的有益效果为:

32、(1)本发明中通过保持喷丝板与凝固浴液面之间的负压状态以及在烘干前在纤维表面添加油剂,可以避免凝固成型过程中并丝的出现,提升凝固效果,同时避免干燥和热处理过程纤维出现粘连,此外油剂中的活性基团通过与纤维表面的活性基团反应,不仅能在热处理过程中对纤维进行保护,同时油剂中的亲水基团能显著提高纤维的亲水性,使其在水中具有良好的分散性,进而提高纸张匀度。

33、(2)本发明中还通过提高喷丝速度以及对喷丝孔分布形式、孔间距、长径比进行优化,进一步有利于纤维的成型和后续工艺的进行和纤维结晶、取向度的提升。

- 还没有人留言评论。精彩留言会获得点赞!