异组份双胎聚酰胺全拉伸3D弹簧丝的制作方法

本发明涉及化纤生产,特别涉及一种异组份双胎聚酰胺全拉伸3d弹簧丝。

背景技术:

1、近年来,作为新合纤之一的双组分复合自卷曲纤维,在服用纺织品上,用来仿羊毛制品取得了很好的研发效果,其应用领域不断扩大。杜邦公司等涤纶厂家于近年推出了涤纶t400系列的双组分复合纤维。涤纶t400是一种新型弹力复合纤维,不含氨纶而具有良好的弹性,其解决了氨纶的不易染色、弹力过剩、织造复杂、面料尺寸不稳定及在使用过程中的氨纶老化等诸多问题,但是涤纶织物的吸湿性差,穿着有闷热感,同时易带静电、沾污灰尘,影响美观和舒适性。

2、目前在并列型复合纤维的制备过程中,分界面往往存在粘着力不足,而发生纤维从分界面剥离的现象。因此在并列型复合纤维中,难以将两种热收缩差过大的材料进行粘结,一旦粘结,其中一种纤维体积收缩过大,由于粘着力不足,会导致两种纤维剥离。常规的并列复合纤维的组件设计采用两种熔体从同一喷丝孔挤出,操作性、可纺性都比较差,两熔体凝固前形成过度融合,纤维自卷曲效果微弱。

技术实现思路

1、本发明的目的在于提供一种异组份双胎聚酰胺全拉伸3d弹簧丝,具有细密而永久性的三维立体卷曲状,由于在纤维截面上同时并存的两种原料性质不同,导致了收缩率的不同,于是便潜伏一种自卷曲能力,在gr2热辊进行热处理后便呈现出来且具有细密而永久性的三维立体卷曲状。

2、本发明解决其技术问题所采用的技术方案是:

3、一种异组份双胎聚酰胺全拉伸3d弹簧丝,由锦纶组分1和锦纶组分2构成的左右两半组合成一体形成;

4、具体包括以下制备步骤:

5、(1)准备锦纶组分1的原料锦纶切片1和锦纶组分2的原料锦纶切片2;

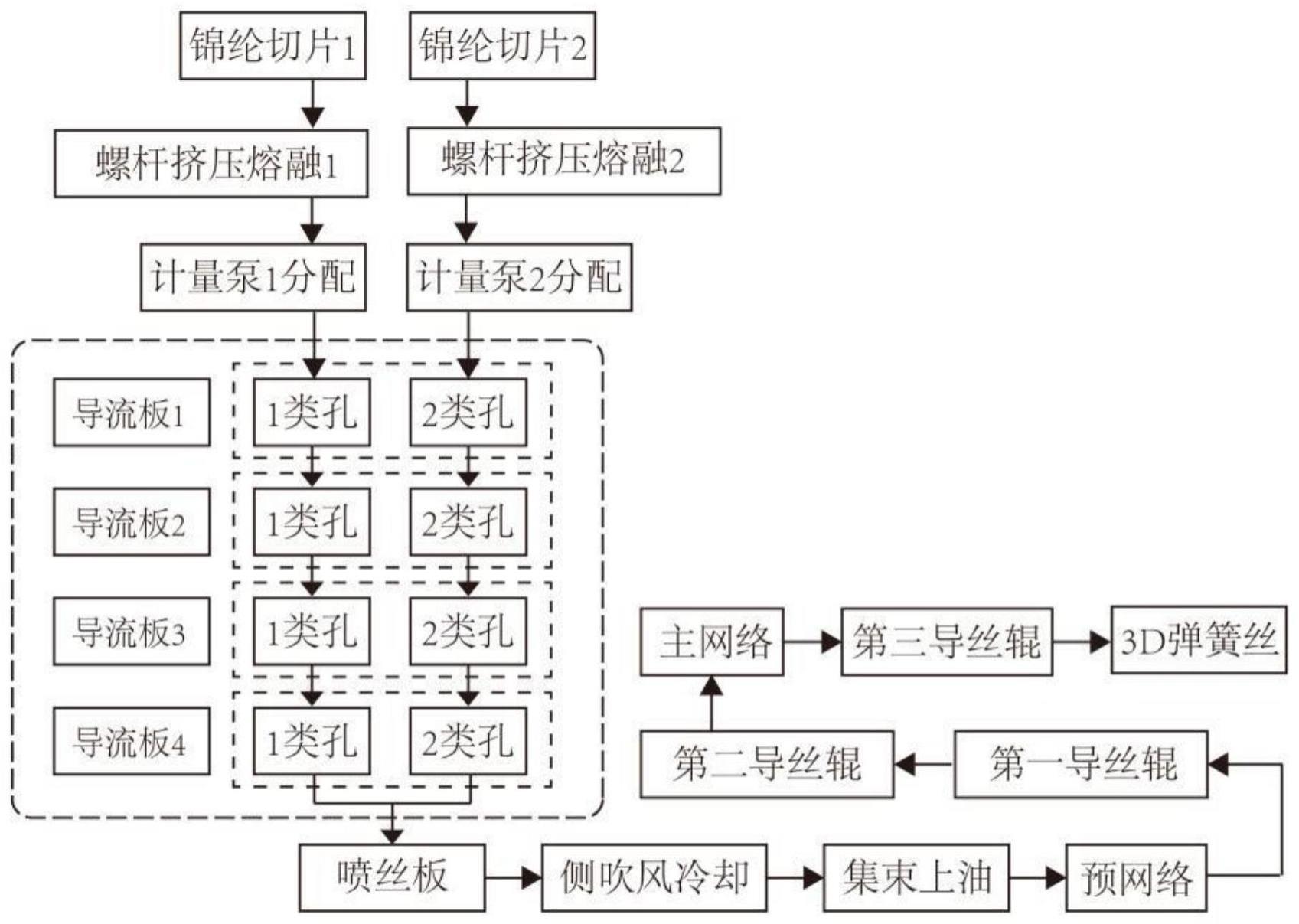

6、(2)锦纶切片1和锦纶切片2分别进入两台单螺杆挤出机中熔融挤出熔体1和熔体2,熔体1和熔体2分别经计量泵计量后进入导流组件,所述导流组件中设有用于熔体1通过的1类导流通道和用于熔体2通过的2类导流通道,熔体1和熔体2分别经过1类导流通道和2类导流通道平衡压力后到达喷丝板,所述喷丝板正面设有接收熔体1的1类接收孔和接收熔体2的2类接收孔,1类接收孔和2类接收孔一一对应设置,两个对应设置的1类接收孔和2类接收孔构成一组接收孔,所述喷丝板反面设有喷丝孔,所述喷丝孔由微小间隔的圆孔1和圆孔2组成,每组接收孔的1类接收孔和2类接收孔通过斜向并合通道分别连通圆孔1和圆孔2;

7、(3)熔体1和熔体2分别经由圆孔1和圆孔2喷出后形成复合纤维流;

8、(4)复合纤维流经吹风冷却设备冷却后形成初生纤维,经集束上油后,丝束依次经过预网络器、第一导丝辊gr1、第二导丝辊gr2进行热处理、主网络器、第三导丝辊gr3,最后卷绕成型得到异组份双胎聚酰胺全拉伸3d弹簧丝(fdy)。

9、本发明组分1和组分2两种熔体分别具有独立的导流通道,在出喷丝板的喷丝孔前两种熔体不接触。对于黏度、温度控制要求不高,可以保证两种熔体独立地从各自的喷丝孔位置挤出。组分1和组分2两种熔体经过四道导流板导流并平衡组件压力后并行导入的两组分熔体同时流入喷丝板孔的接收孔,同时斜切注入并在喷丝孔汇合,经由圆孔1和圆孔2喷出后形成双胞胎状截面的复合纤维细流。

10、作为优选,所述锦纶组分1为pa6,锦纶组分2为pa1010。在并列复合纤维中成纤高聚物的两个组分应该有类似的化学结构,便于形成稳定的双侧结构且不发生分离,一旦发生分离纤维的螺旋结构就会消失,弹性也就随之消失,这是由于分离使得弯曲应力消失,所以两组份必须具有很好的相容性。因此,本发明采用相容性良好的pa6和pa1010为原料。

11、作为优选,所述导流组件包括从上至下依次叠合并密封连接的导流板1、导流板2、导流板3和导流板4;

12、所述导流板1上设有贯通导流板1的1类导流孔和2类导流孔,1类导流孔和2类导流孔尺寸相同,1类导流孔和2类导流孔分别位于导流板1的两侧且对称设置,1类导流孔和2类导流孔均呈倒置的圆台形,熔体1和熔体2分别通过导流板1的1类导流孔和2类导流孔进入导流板2的导流槽;1类导流孔和2类导流孔均呈倒置的圆台形,这个倒置的圆台形位于导流板1的厚度方向上;

13、所述导流板2包括相互独立的1类导流槽和2类导流槽,1类导流槽包围2类导流槽,1类导流槽的端头设有贯通导流板2的1类导流孔,2类导流槽的端头设有贯通导流板2的2类导流孔,熔体1和熔体2分别通过导流板2上的1类导流孔和2类导流孔进入导流板3的导流槽;

14、所述导流板3包括相互独立的1类导流槽和2类导流槽,1类导流槽包围2类导流槽,1类导流槽和2类导流槽均由若干间隔的弧形导流短槽组成,弧形导流短槽整体呈圆形布置,1类导流槽的弧形导流短槽端头均设有贯通导流板3的1类导流孔,2类导流槽的弧形导流短槽端头均设有贯通导流板3的2类导流孔,熔体1和熔体2分别通过导流板3上的1类导流孔和2类导流孔进入导流板4的导流槽;弧形导流短槽均布,数量为4-6个;

15、所述导流板4包括相互独立的1类导流槽和2类导流槽,1类导流槽和2类导流槽呈同心圆分布,1类导流槽包围2类导流槽,1类导流槽上均布有多个贯通导流板4的1类导流孔,2类导流槽上均布有多个贯通导流板4的2类导流孔,熔体1和熔体2分别通过导流板4上的1类导流孔和2类导流孔进入喷丝板。

16、作为优选,所述喷丝板正面设有相互独立的1类接收槽和2类接收槽,1类接收槽和2类接收槽呈同心圆分布,1类接收槽包围2类接收槽,1类接收孔和2类接收孔分布均布在1类接收槽和2类接收槽上,喷丝板正面的接收槽和接收孔布置与导流板4上导流槽和导流孔的布置相对应。

17、本发明设计了独特的分步导流自喷流并丝工艺,导流组件和喷丝板的结构均有别于现有技术,导流组件由从上至下依次叠合并密封连接的四层导流板组成,各导流板通过导流孔和导流槽的配合进行分步导流分配,能保证熔体有较短的停留时间,每个喷丝孔挤出的熔体均有相同的压力、稳定的流量分布,保证熔体有相同的停留时间,提高纤维的可纺性、均匀性。

18、作为优选,单螺杆挤出机中熔体的熔融温度控制在250-270℃,导流组件设定的压力为20-25mpa。

19、作为优选,初生纤维的纤度在20-70d,初生纤维的上油率为1.6-1.8%。

20、作为优选,喷丝孔的数量为12-36个;圆孔1和圆孔2的间隔为0.02-0.04mm。若两孔(圆孔1和圆孔2)间距太大,则两种组份熔体难以黏接在一起;若两孔间距太小,则在两熔体凝固前形成过度融合,且现有加工水平难以达到,也无形中增加了机械加工成本,规模工业化生产难以形成。因此控制圆孔1和圆孔2的间隔为0.02-0.04mm。

21、作为优选,吹风冷却选择环吹风,参数设置为:风温15-19℃,湿度80-95%,风阀开度12-28%,风压10-25pa,抽吸压力负2-10pa。

22、作为优选,预网络器网络压力控制在0.07-0.08mpa;主网络器的网络压力控制在0.36-0.38mpa,网络喷嘴的孔径为1.3-1.4mm。

23、作为优选,第一导丝辊gr1速度为4000-4300m/min;第二导丝辊gr2速度为4300-4800m/min,温度为130-160℃;第三导丝辊gr3速度为4300-4800m/min,总拉伸倍数控制在1.12-1.20。

24、本发明的有益效果是:

25、本发明中两种熔体沿各自的通道,在出喷丝板前两种熔体不接触,对于黏度、温度控制要求不高,可以保证两种熔体仍按原有顺序从各自的喷丝孔挤出。在出喷丝板后,形成双胞胎状截面的复合纤维,由于在纤维截面上同时并存的两种原料性质不同,导致了收缩率的不同,于是便潜伏一种自卷曲能力,在gr2热辊进行热处理后便呈现出来且具有细密而永久性的三维立体卷曲状。

26、本发明冷却采用环吹风,起到环状整流作用,具有一致且均匀性,各丝束冷却条件相近,产品可纺性更好,是形成3d弹簧丝的重点部件。相比传统侧吹风形式的开放式窗口,环吹装置的封闭式风窗,可以保证吹风得到最大程度的利用,降低能耗,起到节能环保的作用。

27、本发明制备的异组份双胎聚酰胺全拉伸3d弹簧丝,具有细密而永久性的三维立体卷曲状,纤维产品实质为全拉伸丝,具有弹性纤维的卷曲收缩率,织物面料具有较好的弹性。

- 还没有人留言评论。精彩留言会获得点赞!