一种全孔再生纤维素海绵纤维及其制备方法与应用

本发明涉及纤维,尤其涉及一种全孔再生纤维素海绵纤维及其制备方法与应用。

背景技术:

1、相较于其他形态的材料而言,纤维具有柔软可编制等特性,因此广泛应用于服饰、热阻隔、航空航天、生物医学等领域。而生物质纤维更是由于其良好的生物相容性在生物支架、药物诊断、组织培养、口服药剂等领域被广泛应用。

2、目前,在工业化生产或实验研究中,生物质纤维常用的制备方法有干法纺丝、湿法纺丝、湿法挤出、微流场纺丝、干喷湿纺等,常用的生物质溶解体系有碱/尿素体系、离子液体体系、licl/dmac体系等。在综合考虑技术难度、纺丝速度、产品质量、生产成本等多项因素的情况下,选择使用最多的方法为碱/尿素体系下的湿法纺丝,此外,微流控纺丝用于该体系下生物质纤维的制备也具有广阔应用前景。

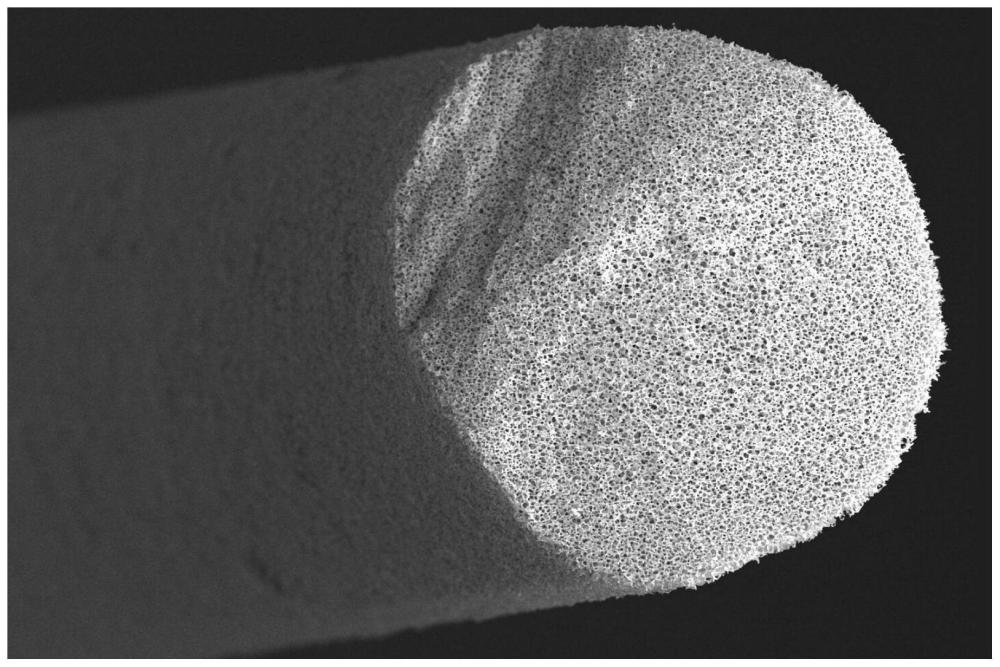

3、无论采用湿法纺丝还是微流控纺丝,凝固浴在再生生物质纤维的生产过程中都扮演着非常重要的角色。以碱/尿素溶剂体系为例,常用的凝固浴有乙醇、稀硫酸溶液、植酸溶液等。但是纺丝原液在上述凝固浴中凝胶的过程往往具有方向性,纺丝原液外层接触凝固浴后,二者最先发生强烈的反应,导致纤维表面最先接触凝固浴的外层导致整个纤维都高度致密,因此传统碱-尿素体系制得的生物质纤维具有外层致密、内部疏松的皮芯结构纤维或内外层全部致密的致密化纤维;而申请人前期基于微流场装置多鞘层微流控纺丝法构建的一类具有差异化结构(外层稀疏、内层致密)的纤维素海绵纤维(专利申请号:202110341408.5)。但是,截止目前,仍未有内外均匀、多孔化再生纤维素纤维被报告。

4、因此,如何实现高度均匀多孔结构的全孔再生纤维素海绵纤维的制备,并实现其独特的热管理性能应用成为了本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种全孔再生纤维素海绵纤维及其制备方法与应用。其目的是实现高度均匀多孔结构的全孔再生纤维素海绵纤维的制备,填补国内这一领域的空白。

2、为了达到上述目的,本发明采用如下技术方案:

3、本发明提供了一种全孔再生纤维素海绵纤维的制备方法,包括以下步骤:

4、s1、将碱、尿素和水混合得到混合液;

5、s2、混合液与棉短绒混合得到纤维素溶液;

6、s3、将纤维素溶液进行离心得到上清液;

7、s4、对上清液进行湿法纺丝得到全孔再生纤维素海绵纤维。

8、进一步的,所述步骤s1中,碱、尿素和水的质量比为30~50:60~80:350~500。

9、进一步的,所述步骤s1中,碱为氢氧化钠或氢氧化锂。

10、进一步的,所述步骤s2中,棉短绒在纤维素溶液中的质量浓度为3~6%;所述混合采用搅拌的方式,搅拌的时间为1~5min。

11、进一步的,所述步骤s3中,离心的转速为5000~10000rpm,离心的时间为20~60min。

12、进一步的,所述步骤s4中,先使上清液与交联剂混合后进行反应得到纺丝原液,然后再进行湿法纺丝;所述交联剂为环氧氯丙烷。

13、进一步的,所述上清液与交联剂的体积比为50~200:1~5;所述反应的温度为0~10℃,反应的时间为1~3h。

14、进一步的,所述步骤s4中,湿法纺丝的参数为:喷丝帽的孔径为0.05~0.5mm,单孔流速为200~800μl/min,凝固浴为质量浓度为30~70%的盐酸水溶液。

15、本发明提供了上述制备方法所制备的全孔再生纤维素海绵纤维。

16、本发明还提供了上述全孔再生纤维素海绵纤维在电子元器件、光热转化材料、渗透能转化材料、海水淡化材料或生物医学高分子材料中的应用。

17、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

18、本发明以天然可降解的生物质材料为原料,以价格低廉的碱/脲体系为溶剂,通过溶解再生的方法,通过将常用的硫酸等凝固浴替换为盐酸溶液,避免了在凝固过程中形成致密的皮层或者梯度结构,制备出孔径大小及分布都很均匀的全孔纤维素纤维,并且可通过控制溶液中盐酸的含量可调控孔直径;

19、本发明提供的制备方法具有简单快捷,成本低,可量产等优点,且制备的全孔再生纤维素海绵纤维具有独特的结构与良好的生物相容性,可广泛应用于电子元器件、光热转化材料、渗透能转化材料、海水淡化材料或生物医学高分子材料中。

技术特征:

1.一种全孔再生纤维素海绵纤维的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的制备方法,其特征在于,所述步骤s1中,碱、尿素和水的质量比为30~50:60~80:350~500。

3.根据权利要求1或2所述的制备方法,其特征在于,所述步骤s1中,碱为氢氧化钠或氢氧化锂。

4.根据权利要求3所述的制备方法,其特征在于,所述步骤s2中,棉短绒在纤维素溶液中的质量浓度为3~6%;所述混合采用搅拌的方式,搅拌的时间为1~5min。

5.根据权利要求1、2或4所述的制备方法,其特征在于,所述步骤s3中,离心的转速为5000~10000rpm,离心的时间为20~60min。

6.根据权利要求5所述的制备方法,其特征在于,所述步骤s4中,先使上清液与交联剂混合后进行反应得到纺丝原液,然后再进行湿法纺丝;

7.根据权利要求6所述的制备方法,其特征在于,所述上清液与交联剂的体积比为50~200:1~5;所述反应的温度为0~10℃,反应的时间为1~3h。

8.根据权利要求6或7所述的制备方法,其特征在于,所述步骤s4中,湿法纺丝的参数为:喷丝帽的孔径为0.05~0.5mm,单孔流速为200~800μl/min,凝固浴为质量浓度为30~70%的盐酸水溶液。

9.权利要求1~8任一项所述制备方法所制备的全孔再生纤维素海绵纤维。

10.权利要求9所述的全孔再生纤维素海绵纤维在电子元器件、光热转化材料、渗透能转化材料、海水淡化材料或生物医学高分子材料中的应用。

技术总结

本发明属于纤维技术领域,本发明提供了一种全孔再生纤维素海绵纤维及其制备方法与应用。该制备方法包括以下步骤:S1、将碱、尿素和水混合得到混合液;S2、混合液与棉短绒混合得到纤维素溶液;S3、将纤维素溶液进行离心得到上清液;S4、对上清液进行湿法纺丝得到全孔再生纤维素海绵纤维。本发明以天然可降解的生物质材料为原料,以价格低廉的碱/脲体系为溶剂,通过盐酸的低密度与高活性,使产物形成均匀的孔结构,避免了在凝固过程中形成致密的皮层或者梯度结构。本发明提供的制备方法还具有简单快捷,成本低,可量产等优点。

技术研发人员:叶冬冬,傅晓童

受保护的技术使用者:安徽农业大学

技术研发日:

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!