一种便于下料的无纺布生产用混棉仓的制作方法

本申请涉及无纺布生产设备的,尤其是涉及一种便于下料的无纺布生产用混棉仓。

背景技术:

1、多仓混棉机是无纺布制造中常用的设备,多仓混棉机是利用“逐仓喂入、同时输出”的原理,将多种纤维原料进行混合,以使最后输出的单位重量的混棉中含有不同成分的组分相等。

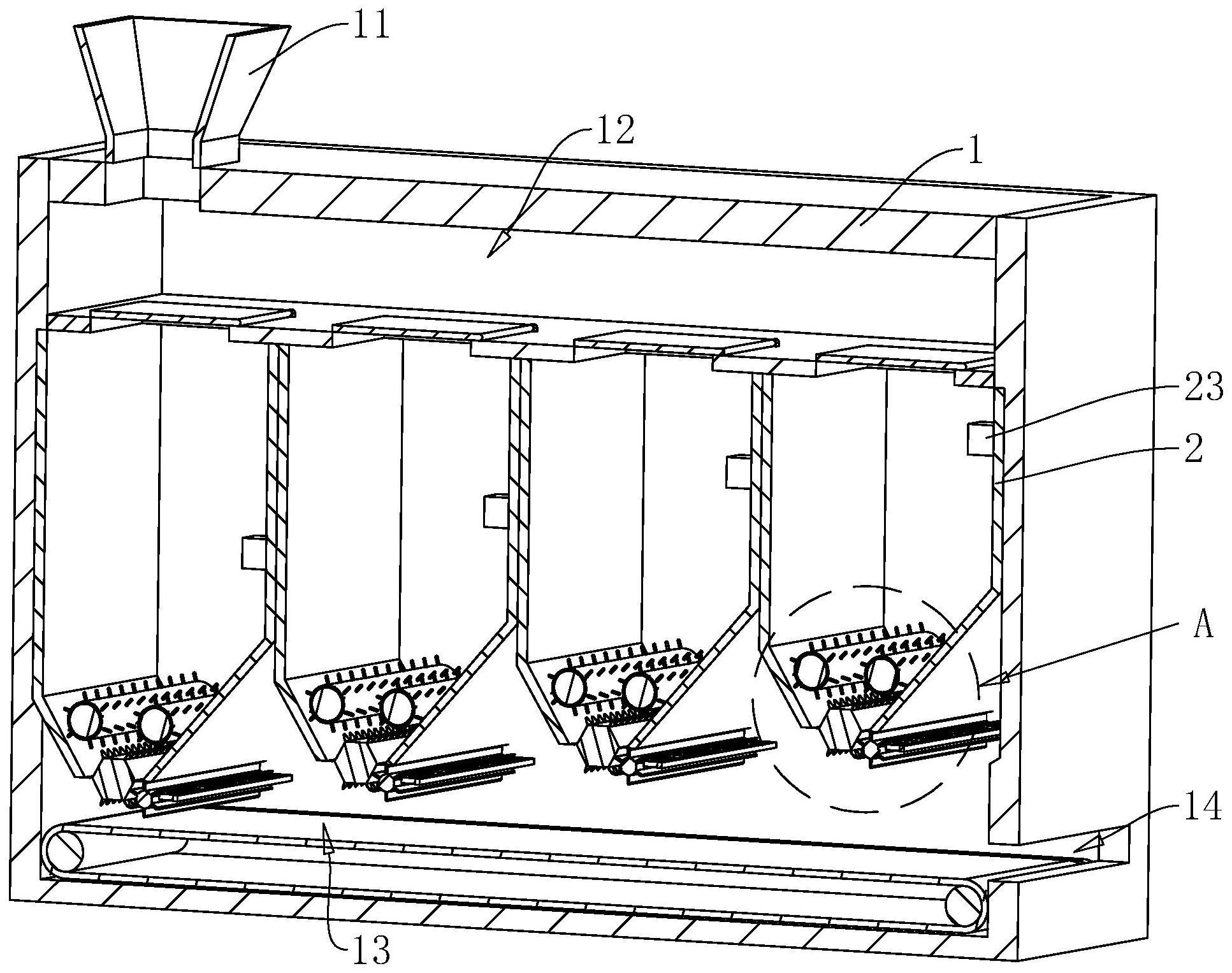

2、多仓混棉机包括机体,机体内设置有多个混棉仓,混棉仓上方设置有配棉通道,配棉通道内设置有风机,底部设置有运输通道,运输通道内设置有运输带。每个混棉仓的顶部都设置有盖板,将不同混棉仓的盖板打开至与混棉机顶壁抵接,即可使不同的原料纤维在配棉通道内被风机均匀的吹入不同的混棉仓内。每个混棉仓的底部都转动设置有两个给棉罗拉和一个下料打手,两个给棉罗拉于同一水平高度间隔设置在混棉机底部,用于对混棉仓底部的原料纤维进行开松,两个给棉罗拉的转动方向相反,且推动底部的原料纤维自两给棉罗拉间隔处移动。混棉仓出料口设置在两给棉罗拉间隔处的正下方,下料打手设置在混棉仓出料口处,在转动的过程中对原料纤维进行导向下料,以使混棉仓内的原料纤维下落至下方运输带上,并且通过时间差使得不同的原料纤维能够逐渐叠加在下层原料纤维上,以实现不同原料纤维的混棉工序。

3、下料打手为截面呈六边形的筒状滚轴,下料打手的叶片设置在六边形的顶角上,在下料过程中下料打手的叶片将上方的原料纤维进行开松分离储存在两下料叶片内,再转动将两下料叶片之间的原料纤维下料至下方的运输带上。而在下料打手带动原料纤维下料的过程中,会有少量的原料纤维粘附在下料打手的叶片上,长时间的附着容易在下料打手进行下料导向时无法将上方的原料纤维进行分离,使得下料不均匀,影响混棉质量。

技术实现思路

1、为了使原料纤维下落更加均匀,本申请提供一种便于下料的无纺布生产用混棉仓。

2、本申请提供的一种便于下料的无纺布生产用混棉仓采用如下的技术方案:

3、一种便于下料的无纺布生产用混棉仓,包括设置在混棉机内的多个混棉仓仓体,所述混棉仓仓体底部转动设置有两个给棉罗拉以及一个下料打手,所述混棉仓仓体底壁下方设置有毛刷辊,所述毛刷辊设置在下料打手远离混棉仓仓体下料方向的一侧,且所述毛刷辊的毛刷部与下料打手叶片抵接。

4、通过采用上述技术方案,在下料打手转动进行下料时,下料打手在经过毛刷辊的毛刷部时,下料打手叶片上粘附的原料纤维能够被毛刷辊的毛刷部刮落至下方的运输带上,以减少原料纤维粘附在下料打手叶片周围,而影响原料纤维下料的可能性,并且能够提升了原料纤维的下落率,使得原料纤维的下落更加均匀。

5、可选的,所述混棉仓仓体外设置有旋转电机,所述毛刷辊的转动轴与旋转电机输出轴同轴连接,且所述旋转电机输出轴旋转与下料打手旋转方向一致。

6、通过采用上述技术方案,以使毛刷辊的毛刷部与下料打手叶片抵接的一侧始终保持与下料打手相反的旋转方向,进一步便于将下料打手叶片上粘附的原料纤维扫落至下方运输带上。

7、可选的,所述混棉仓仓体底壁下方还设置有刮毛板,所述刮毛板刮毛部与毛刷辊毛刷部抵接。

8、通过采用上述技术方案,由于原料纤维的重量较轻,在毛刷辊与下料打手叶片接触过程中可能会有少量原料纤维粘附在毛刷辊上,刮毛板能够将毛刷辊上的原料纤维刮落,以进一步提升原料纤维的下落率。

9、可选的,所述毛刷辊的转动轴上包覆有母贴,所述毛刷辊的毛刷部朝向毛刷辊转动轴的一侧设置有与母贴适配的子贴。

10、通过采用上述技术方案,长时间的使用下,毛刷辊上的毛刷部容易受到磨损,通过子母贴的粘附能够便于毛刷辊上毛刷部的更换,结构简单,使用方便。

11、可选的,所述混棉仓仓体底壁靠近给棉罗拉一端朝向下料打手的方向倾斜向下设置。

12、通过采用上述技术方案,便于混棉仓仓体内原料纤维的下料。

13、可选的,所述下料打手叶片呈锯齿状设置。

14、通过采用上述技术方案,以使下料打手能够更加充分的对原料纤维进行开松以及下料导向,结构简单使用方便。

15、可选的,多个所述混棉仓仓体的底壁朝向混棉机出料端依次倾斜向上设置。

16、通过采用上述技术方案,由于混合后的原料纤维在混棉机的运输带上越堆越厚,倾斜向上设置能够减少混棉仓仓体底壁对最上层原料纤维造成剐蹭的可能性,降低最上层原料纤维铺设不均匀的可能性。

17、可选的,所述混棉仓仓体内设置有感应报警器。

18、通过采用上述技术方案,以提醒操作人员及时对混棉仓仓体内进行原料纤维的补充。

19、综上所述,本申请包括以下至少一种有益技术效果:

20、1.在下料打手旁加设与下料打手叶片抵接的毛刷辊,使得下料打手在转动下料时,毛刷辊能够将下料打手叶片上粘附的原料纤维扫落至下方的运输带上,进而减少因原料纤维粘附在下料打手叶片周围,而影响原料纤维下料的可能性;

21、2.混棉仓仓体底壁下方还设置有刮毛板,刮毛板与毛刷辊的毛刷部抵接,以将毛刷辊上粘附的原料纤维刮至下方运输带上;

22、3.通过在混棉仓仓体内加设感应报警器,以提醒操作人员及时向混棉仓仓体内进行补棉工序。

技术特征:

1.一种便于下料的无纺布生产用混棉仓,包括设置在混棉机(1)内的多个混棉仓仓体(2),所述混棉仓仓体(2)底部转动设置有两个给棉罗拉(21)以及一个下料打手(22),其特征在于,所述混棉仓仓体(2)底壁下方设置有毛刷辊(3),所述毛刷辊(3)设置在下料打手(22)远离混棉仓仓体(2)下料方向的一侧,且所述毛刷辊(3)的毛刷部与下料打手(22)叶片抵接。

2.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,所述混棉仓仓体(2)外设置有旋转电机(31),所述毛刷辊(3)的转动轴与旋转电机(31)输出轴同轴连接,且所述旋转电机(31)输出轴旋转与下料打手(22)旋转方向一致。

3.根据权利要求2所述的便于下料的无纺布生产用混棉仓,其特征在于,所述混棉仓仓体(2)底壁下方还设置有刮毛板(32),所述刮毛板(32)刮毛部与毛刷辊(3)毛刷部抵接。

4.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,所述毛刷辊(3)的转动轴上包覆有母贴,所述毛刷辊(3)的毛刷部朝向毛刷辊(3)转动轴的一侧设置有与母贴适配的子贴。

5.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,所述混棉仓仓体(2)底壁靠近给棉罗拉(21)一端朝向下料打手(22)的方向倾斜向下设置。

6.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,所述下料打手(22)叶片呈锯齿状设置。

7.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,多个所述混棉仓仓体(2)的底壁朝向混棉机(1)出料端依次倾斜向上设置。

8.根据权利要求1所述的便于下料的无纺布生产用混棉仓,其特征在于,所述混棉仓仓体(2)内设置有感应报警器(23)。

技术总结

本申请涉及一种便于下料的无纺布生产用混棉仓,涉及无纺布生产设备的技术领域,其包括设置在混棉机内的多个混棉仓仓体,所述混棉仓仓体底部转动设置有两个给棉罗拉以及一个下料打手,所述混棉仓仓体底壁下方设置有毛刷辊,所述毛刷辊设置在下料打手远离混棉仓仓体下料方向的一侧,且所述毛刷辊的毛刷部与下料打手叶片抵接。本申请具有使原料纤维下落更加均匀的效果。

技术研发人员:王光远,张会林

受保护的技术使用者:莱芜顺意无纺制品有限公司

技术研发日:20230607

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!