一种捻度和细度同时动态变化的纱线及其纺制方法

本发明属于纺纱,涉及一种捻度和细度同时动态变化的纱线及其纺制方法。

背景技术:

1、为了满足消费者的个性化追求,近几年的市场上出现了大量的色纺纱、花式纱、以及竹节纱等新型纱线。这些纱线的特征是在纺纱过程中纱线的结构参数(捻度、细度、颜色等)发生动态变化。然而传统的纺纱设备很难适应这些新型纱线的纺纱生产。其中,对于捻度和细度同时动态变化的纱线的开发与研究并不多。

2、现有技术中纺制捻度和细度同时变化的纱线的方法主要如下:

3、(1)赛络纺技术;原理是在环锭纺纱机上把两根粗纱平行喂入细纱牵伸区,两根粗纱间保持一定的间距,且处于平行状态下被牵伸后由前罗拉输出,前罗拉输出的两束纱条分别受到初步加捻后,再汇聚并经过进一步加捻,形成纱线;在制造捻度和细度同时变化的纱线时,需要手动调整纺纱工艺参数,无法实现对成纱捻度和细度的实时在线控制;此外,赛络纺技术存在一定的不确定性,因为纤维在经过牵伸奇点后到达中罗拉钳口的时间可能不一致,这可能导致粗细节的产生;当汇聚前的两根纱条太细时,也容易受到意外牵伸而产生细节,这些都可能进而引发纺纱断头,使得纺纱过程变得不稳定,从而影响到纱线的可纺性和成纱的质量;

4、(2)交变牵伸多通道纺纱技术;该技术是在赛络纺技术的基础上做的改进,原理是将不同原料或不同颜色的多根粗纱作为喂入对象,可在线控制伺服电动机运转,实时改变机器运行参数,实现多个后罗拉、1个中罗拉、1个前罗拉的独立转动,多根不同的纱线分别经多个后罗拉同步喂入、异步牵伸、交互变色、梯度配色,然后经中罗拉、前罗拉牵伸,并在前罗拉处形成加捻三角区,最终形成在形貌上有粗细变化、在颜色上有斑斓变化、在结构上有捻度变化的花式纱线;例如,专利cn109735972a公开了一种交变牵伸双通道纺纱装置以及变捻度以及细度的纱线的纺制方法,可以实现两种组分的粗纱分别喂入两个通道,依托plc协调控制后罗拉、中罗拉相对前罗拉速度交互变化,通过对二根粗纱的交变牵伸实现纱线细度在线变化,依托plc协调控制前罗拉与锭子速度交互变化,实现纱线捻度在线变化,由此纺制出捻度和细度同时变化的纱线;这项技术在牵伸和加捻过程中表现较为稳定,并有效减轻了工人的工作负担,然而,如果某组分的粗纱较细时,那么这段纱线就很有可能无法纺制,或者是纺制出来立刻就断,同时,存在纱线过渡衔接的长度还比较长或不稳定等问题,并且由于牵伸奇点的数量尚不稳定,导致成纱时存在一定的断头率问题;此外,交变牵伸多通道纺纱技术需要投入较多数量的plc控制器、传感器和伺服驱动器等设备,因此成本相对较高。

5、值得注意的是,无论是赛络纺技术还是交变牵伸多通道纺纱技术,它们都属于环锭纺纱范畴,因此在纺纱速度、卷装容量、自动化程度以及工艺流程等方面仍存在不足之处。

技术实现思路

1、本发明的目的是解决现有技术中存在的问题,提供一种捻度和细度同时动态变化的纱线及其纺制方法,该方法基于双喂入双分梳转杯纺纱技术,并构建了纱线的捻度以及细度的调控机理,通过对转杯回转速度进行相应的变化设置,同时保持纱线的捻系数不变,从而实现纱线捻度和细度可动态变化的特点。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种捻度和细度同时动态变化的纱线的纺制方法,利用双喂入双分梳转杯纺纱技术,纺纱设备包括纤维条子1喂入装置、纤维条子2喂入装置、纤维条子1分梳装置、纤维条子2分梳装置、转杯、位于转杯两侧的两个输纤通道,纤维条子1喂入装置包括喂给罗拉1,纤维条子2喂入装置包括喂给罗拉2,选取直径为d的转杯,选取定量为的纤维条子1和定量为的纤维条子2,选取引纱速度v,同时设定子纱线段的个数r、第x个子纱线段的长度、第x个子纱线段的捻度、第x个子纱线段的细度、纱线卷绕速度vj以及其它参数后,计算纺制第x个子纱线段所需要的喂给罗拉1的转速、喂给罗拉2的转速以及转杯回转速度,进行纺纱,即得捻度和细度同时动态变化的纱线;

4、r≥2,x=1,2,…,r;

5、当和的单位为g·(5m)-1、和的单位为m·min-1、的单位为tex、v的单位为m·min-1、的单位为t·m-1、的单位为r·min-1时,其数值满足下式:

6、;

7、;

8、;

9、纱线卷绕速度vj为引纱速度v的0.98~1.08倍;

10、纺制过程中,纤维条子1和纤维条子2从各自的条筒中引出后,分别通过两个喂给喇叭口,由喂给罗拉1或喂给罗拉2与喂给板握持,并积极向前输送后,分别通过两个独立的分梳辊进行梳理形成两股纤维流,两股纤维流通过各自的输纤通道的运输后,分别从两个出纤口进入转杯的凝聚槽,通过转杯的高速旋转加捻后引出,卷绕成纱;

11、纤维条子1和纤维条子2的种类或者颜色可以相同或者不同,当纤维条子1和纤维条子2的种类和颜色均相同时,所纺纱线就是单一组分的纯纺纱,当纤维条子1和纤维条子2的种类或者颜色不相同时,所纺纱线为双组分混纺纱。

12、作为优选的技术方案:

13、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,纺纱设备还包括plc控制面板、plc控制器、伺服驱动器1、伺服电机1、伺服驱动器2、伺服电机2、伺服驱动器3、伺服电机3和传感器;plc控制器同时与plc控制面板、伺服驱动器1、伺服驱动器2、伺服驱动器3和传感器连接;伺服驱动器1、伺服电机1、喂给罗拉1依次连接;伺服驱动器2、伺服电机2、喂给罗拉2依次连接;伺服驱动器3、伺服电机3、转杯依次连接。

14、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,本发明通过plc控制器、高性能伺服电机、电气控制技术以及程序语言的协同配合,完成双喂入双分梳转杯纺纱机各功能模块的配置,进而实现捻度和细度同时动态变化的纱线的纺制,整体流程如下:

15、(i)选取直径为d的转杯,选取定量为的纤维条子1和定量为的纤维条子2;

16、(ii)在plc控制面板上输入v、、、、、、r、vj以及其它参数后;

17、(iii)令x=1;

18、(iv)plc控制器通过内置的计算程序根据v、、、、计算出、、,通过伺服驱动器1控制伺服电机1驱动喂给罗拉1的转轴以转速进行运动,同时通过伺服驱动器2控制伺服电机2驱动喂给罗拉2的转轴以转速进行运动,同时通过伺服驱动器3控制伺服电机3驱动转杯的转轴以转速进行运动,同时按vj以及其它参数进行纺纱;

19、(v)传感器判断第x个子纱线段的长度是否达到,如果否,则plc控制器不作调整;反之,则进入下一步;

20、(vi)plc控制器判断x>r是否成立,如果否,则令x=x+1,返回步骤(iv);反之,则结束。

21、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,纤维条子1和纤维条子2各自的纤维平均长度的取值范围为20~68mm,差值绝对值不超过12mm,纤维平均长度小于20mm时,会造成纤维与纤维之间的纠缠力变小,从而导致纱线的断裂强力变小,纤维平均长度大于68mm时,因为长度过长,在加捻过程中不易被全部加捻进纱体,留在纱体外的那一部分就易成为纱线的毛羽,当两种纤维长度差异过大时(大于12mm),长度偏长的那一组分的纤维容易在纱线表面形成过多的包缠纤维,这样会影响纱线的外观和质量。

22、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,纤维条子1和纤维条子2各自的纤维细度的取值范围为1.4~1.8dtex,纤维细度小于1.4dtex会导致纤维强力过低,易被分梳辊的齿条割断,纤维细度大于1.8dtex时纤维不易被分梳辊梳理成单纤维;纤维条子1和纤维条子2的纤维细度的差值绝对值占纤维条子1的纤维细度的百分比为0~20%,如果纤维细度差异过大会导致纱线在加捻之后,发生纤维内外转移的程度加深,从而影响两种纤维在成纱的表观分布情况,因此本发明控制k不超过20%。

23、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,d的取值范围为32~54mm,和的取值范围为10~25g·(5m)-1,v的取值范围为40~120m·min-1。

24、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,≥0.75m,当子纱线段的长度过短时,转杯的回转速度需要在短时间内实现变速,但是高速旋转中的转杯存在较大的惯性,需要一定的时间来实现变速,同时转杯短时间内实现变速也是对纺纱机的控制系统和伺服驱动系统有了更高的性能要求,经过多次的实践验证,本发明将子纱线段的长度的临界值定在0.75m;

25、的取值范围为450~950t·m-1,当子纱线段的捻度小于450t·m-1时,会造成纤维之间的抱合力过小,从而导致纱线的强力降低,纺纱过程也容易产生断头现象,当子纱线段的捻度大于950t·m-1时,用其所织造的面料手感偏硬,而且在织造过程中,筒子纱的退绕可能会造成纱线扭结形成辫子纱,造成断头停机或产生疵布;第x个子纱线段与其后的第1个子纱线段的捻度的差值绝对值占第x个子纱线段的捻度的百分比为0~50%,当两个相邻的子纱线段的捻度差异过大时,会造成纱线的整体断裂强力不匀率增高,从而影响纱线的成纱质量;

26、的取值范围为14.5~65tex,当子纱线段的细度小于14.5tex时,与相邻的子纱线间的细度差异过大,纺纱过程中易发生断头现象,当子纱线段的细度大于65tex时,相应的捻度会变小,导致纱线结构松散;第x个子纱线段与其后的第1个子纱线段的细度的差值绝对值占第x个子纱线段的细度的百分比为0~65%,当两个相邻的子纱线段的细度差异过大时,会造成纱线的条干不匀率增高,细度较小的纱线容易发生断裂现象,从而影响纱线的成纱质量。

27、如上所述的一种捻度和细度同时动态变化的纱线的纺制方法,其它参数包括纤维条子1和纤维条子2的喂入质量比、纤维条子1和纤维条子2各自左、右分梳辊梳理速度和转杯负压;纤维条子1和纤维条子2的喂入质量比为1:1,一旦两个纤维条子的喂入质量不相同,那么纺纱过程中,随着转杯的回转,两个喂入口补入的纤维落在转杯凝聚槽内的纤维量就会不相等,导致同一个子纱段里的循环纱段的长度产生波动,从而也造成每段的子纱线上的循环纱段的个数产生偏差;同时由于两种纤维喂入量的差异还会导致子纱线段的细度不匀,导致纱线的条干性能恶化,最终不能按照设定的要求实现捻度和细度同时动态变化的目标;纤维条子1和纤维条子2各自左、右分梳辊梳理速度为4000~9000r·min-1;转杯负压为-9000~-4000pa,这些工艺参数如此设置的目的是为了保证顺利成纱,使所纺转杯纱的质量比较稳定,纺纱时不易断头。

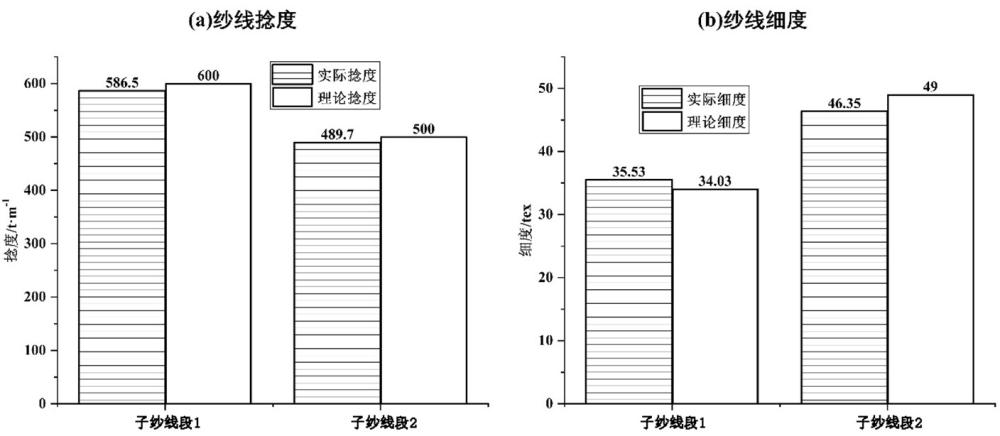

28、采用如上任一项所述的一种捻度和细度同时动态变化的纱线的纺制方法制得的捻度和细度同时动态变化的纱线,各个子纱线段的捻度的实际值与设定值的差值绝对值不超过50t·m-1,各个子纱线段的细度的实际值与设定值的差值绝对值不超过7.5tex。

29、发明原理:

30、本发明依托于双喂入双分梳转杯纺技术,构建了纱线的捻度以及细度同时变化的调控机理模型,并在纺纱机上搭建控制系统、伺服驱动系统和纺纱执行系统。通过上位机程序控制伺服电动机运动输出,在线调控成纱线的捻度和细度;并且由于双喂入双分梳转杯纺技术属于对传统转杯纺技术的改进,因此其具有工艺流程短、纺纱速度快等优势,致使纺纱调控过程中所需的plc控制器、伺服驱动器、传感器等设备数量更少;不同于环锭纺技术的成纱机理,双喂入双分梳转杯纺技术属于自由端纺纱,两根纤维条子从条筒中引出后,分别被两个喂给罗拉与喂给板握持,并积极向前输送后,再分别被两个独立的分梳辊梳理形成两股纤维流,两股纤维流由各自的输纤通道的运输后,分别从两个出纤口进入转杯的凝聚槽,纱条的一端被引纱罗拉握持,另一端是依靠转杯的高速回转而加捻成纱。转杯纺技术直接让纤维条子纺成纱线,不需要经过粗纱牵伸环节。当卷绕张力牵伸倍数设置在合理范围内时,可以减少断头的发生次数。环锭纺技术属于非自由端纺纱,粗纱经过牵伸后形成的纤维条的两端被握持后加捻成纱。因此当某组分的粗纱较细时,纺纱过程中容易出现断头现象或者存在纱线过渡衔接的长度还比较长或不稳定等问题。

31、有益效果:

32、(1)本发明的一种捻度和细度同时动态变化的纱线的纺制方法,基于双喂入双分梳转杯纺技术,通过对转杯回转速度以及子纱线段长度的变化设置,实现对纱线的捻度和细度的精准调控,提升了纺纱生产的柔性化;

33、(2)本发明捻度和细度同时动态变化的纱线的纺制方法,生产效率高、工艺流程短;

34、(3)本发明捻度和细度同时动态变化的纱线的纺制方法制得的纱线经实验证明其断裂强度没有显著变化,说明该纱线的强力表现良好;

35、(4)本发明捻度和细度同时动态变化的纱线的纺制方法制得纱线具有鲜明的结构特点,丰富了新型纱线的品种。

- 还没有人留言评论。精彩留言会获得点赞!