一种自动调节网距及定位的水晶加工丝印装置的制作方法

1.本发明涉及水晶加工相关技术领域,具体地说是一种自动调节网距及定位的水晶加工丝印装置。

背景技术:

2.水晶是稀有矿物,宝石的一种,石英结晶体,在矿物学上属于石英族,纯净时形成无色透明的晶体,当含微量元素al、fe等时呈粉色、紫色、黄色,茶色等,丝印为宝石表面附有不同的色料进行效果处理,颜色层面较厚,着力后方可脱落。

3.现阶段的水晶加工丝印装置需要人工手动进行网距的调节,容易出错且效率较低,且成批生产需要手动进行多次调节定位,降低了生产效率且易差位导致浪费。

技术实现要素:

4.针对上述技术的不足,本发明提出了一种自动调节网距及定位的水晶加工丝印装置,能够克服上述缺陷。

5.本发明的一种自动调节网距及定位的水晶加工丝印装置,包括箱体,所述箱体顶部前端左右对称固定设置有开口向前的升降槽,所述升降槽内滑动连接有升降块,所述升降块前端设置有通过控制气体调节丝印板网距的网距调节机构,所述升降槽下侧设置有通过感应器之间距离变化进行网距检测的网距检测机构,所述网距检测机构包括固定设置于所述升降槽下侧且开口向前的支撑块滑槽,所述支撑块滑槽内滑动连接有测网距支撑块,所述测网距支撑块前端固定设置于开口向上的斜块滑槽,所述斜块滑槽底壁固定设置于固定感应装置,所述斜块滑槽内滑动连接有斜块,所述斜块底端固定设置有活动感应装置,所述测网距支撑块后端面固定设置有拉绳,所述拉绳后端与电动绕线器连接,所述活动感应装置及所述固定感应装置之间的距离通过电动导轨控制活塞的前后运动距离,所述箱体底部上侧设置有刮印刀,所述箱体底部顶端固定设置有开口向上的水晶放置槽,所述水晶放置槽下侧均匀设置有四个通过调节气囊内气体容量进行不同距离定位的定位调节机构,所述定位调节机构包括均匀设置于所述水晶放置槽下侧的四个气囊腔,所述气囊腔内设置有气囊,所述气囊远离所述刮印刀的一端固定设置有下连接滑管,所述下连接滑管远离所述刮印刀的一端与控流管滑动连接,所述控流管与控流装置动力连接。

6.优选地,所述升降块底面与所述升降槽之间设置有伸缩杆装置,所述斜块位于开口向前的斜块槽内,所述斜块底面与所述斜块滑槽之间通过斜块弹簧连接,所述测网距支撑块后端面与所述支撑块滑槽之间通过支撑块弹簧连接,所述电动绕线器设置于电动绕线器腔内,所述水晶放置槽底壁固定设置有能够检测水晶边线对所述控流装置进行控制的检测控制装置,所述所述下连接滑管与所述气囊储气腔连通,所述气囊远离所述刮印刀的一端固定设置有位于所述下连接滑管上侧且与所述气囊储气腔连通的上连接滑管,所述控流管远离所述刮印刀的一端固定设置有蓄气腔,所述上连接滑管远离所述刮印刀的外侧设置有伸缩定位水晶机构,所述气囊靠近所述刮印刀的内侧设置有定位动力机构。

7.优选地,所述网距调节机构包括固定设置于所述升降块前端且开口向前的移动调节槽,所述移动调节槽内滑动连接有移动调节块,所述移动调节块后端固定设置有开口向后的导轨槽,所述移动调节槽后端壁固定设置有与所述导轨槽滑动连接的导轨,所述移动调节块内固定设置有管口向下的连接气管,所述连接气管后侧管口与软管固定连接,所述软管设置于开口向上的软管槽内,所述软管后端固定设置有气压腔,所述气压腔上下端壁对称固定设置有所述电动导轨,所述电动导轨与所述活塞动力滑动连接,所述连接气管前端管口与调节伸缩气囊顶端固定连接,所述调节伸缩气囊底端固定设置有端调节卡块,所述移动调节块前端面固定设置有支撑顶块,所述连接气管前端位于所述支撑顶块内,所述支撑顶块处设置有定位机构。

8.优选地,所述伸缩定位水晶机构包括与所述上连接滑管远离所述刮印刀一端滑动连接的伸缩供气管,所述伸缩供气管顶端固定设置有开口向所述刮印刀的气囊槽,所述伸缩供气管顶端与定位伸缩气囊远离所述刮印刀的一端固定连接,所述气囊槽靠近所述刮印刀的端壁固定设置有伸缩支撑块,所述伸缩支撑块内固定设置有滑环滑槽,所述滑环滑槽内滑动连接有滑环,所述滑环靠近所述刮印刀的端面与所述滑环滑槽之间通过滑环弹簧连接,所述滑环内环壁与伸缩滑杆远离所述刮印刀的一端侧壁固定连接,所述伸缩滑杆远离所述刮印刀的端面与所述气囊槽之间固定连接有所述气囊槽,所述滑环滑槽远离所述刮印刀的端壁固定设置有开口背向所述刮印刀的通孔,所述定位伸缩气囊穿过所述通孔内,所述伸缩滑杆靠近所述刮印刀的一端固定设置有定位滑块,所述定位滑块底面与所述水晶放置槽底壁滑动连接。

9.优选地,所述定位动力机构包括设置于所述气囊腔内且与其滑动连接的挤压块,所述挤压块位于所述气囊靠近所述刮印刀的内侧,所述挤压块靠近所述刮印刀的端面与所述气囊腔之间通过挤压块弹簧连接,所述气囊腔靠近所述刮印刀的端壁上固定设置有挤压电磁铁,所述挤压电磁铁处于接通状态。

10.优选地,所述定位机构包括固定设置于左右侧所述端调节卡块靠近所述刮印刀一端且开口向所述刮印刀的板端卡槽,所述板端卡槽上侧前后均匀设置有三个与所述端调节卡块螺纹连接的锁紧螺栓,所述端调节卡块顶面前后对称固定设置有两根导向滑杆,所述导向滑杆与所述支撑顶块滑动连接,所述导向滑杆顶端固定设置有顶挡块,所述顶挡块底面与所述支撑顶块之间通过支撑弹簧连接。

11.有益效果为:本发明装置能够利用网距检测机构自动进行网距的测定,且通过控制气体量调节网距至适宜位置,不需要人工手动进行网距的调节,不易出错且效率较低,而且成批生产能够利用气囊进行定位距离的记忆及自动定位,不需要手动进行多次调节定位,提高了生产效率且避免了丝印差位导致的浪费。

附图说明

12.为了更清楚地说明发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

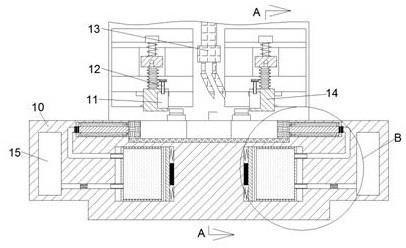

13.图1为本发明的一种自动调节网距及定位的水晶加工丝印装置结构示意图;

图2为本发明实施例图1中a

‑

a示意图;图3是本发明实施例图1中b处的结构放大示意图;图4是本发明实施例图2中c处的结构放大示意图。

具体实施方式

14.本说明书中公开的所有特征,或公开的所有方法或过程中的步骤,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

15.下面结合图1

‑

4对本发明进行详细说明,为叙述方便,现对下文所说的方位规定如下:下文所说的上下左右前后方向与图1本身投影关系的上下左右前后方向一致。

16.本发明装置的一种自动调节网距及定位的水晶加工丝印装置,包括箱体10,所述箱体10顶部前端左右对称固定设置有开口向前的升降槽25,所述升降槽25内滑动连接有升降块24,所述升降块24前端设置有通过控制气体调节丝印板网距的网距调节机构,所述升降槽25下侧设置有通过感应器之间距离变化进行网距检测的网距检测机构,所述网距检测机构包括固定设置于所述升降槽25下侧且开口向前的支撑块滑槽58,所述支撑块滑槽58内滑动连接有测网距支撑块56,所述测网距支撑块56前端固定设置于开口向上的斜块滑槽54,所述斜块滑槽54底壁固定设置于固定感应装置55,所述斜块滑槽54内滑动连接有斜块50,所述斜块50底端固定设置有活动感应装置52,所述测网距支撑块56后端面固定设置有拉绳59,所述拉绳59后端与电动绕线器61连接,所述活动感应装置52及所述固定感应装置55之间的距离通过电动导轨65控制活塞64的前后运动距离,所述箱体10底部上侧设置有刮印刀13,所述箱体10底部顶端固定设置有开口向上的水晶放置槽39,所述水晶放置槽39下侧均匀设置有四个通过调节气囊内气体容量进行不同距离定位的定位调节机构,所述定位调节机构包括均匀设置于所述水晶放置槽39下侧的四个气囊腔32,所述气囊腔32内设置有气囊34,所述气囊34远离所述刮印刀13的一端固定设置有下连接滑管31,所述下连接滑管31远离所述刮印刀13的一端与控流管28滑动连接,所述控流管28与控流装置29动力连接。

17.有益地,所述升降块24底面与所述升降槽25之间设置有伸缩杆装置62,所述斜块50位于开口向前的斜块槽51内,所述斜块50底面与所述斜块滑槽54之间通过斜块弹簧53连接,所述测网距支撑块56后端面与所述支撑块滑槽58之间通过支撑块弹簧57连接,所述电动绕线器61设置于电动绕线器腔60内,所述水晶放置槽39底壁固定设置有能够检测水晶边线对所述控流装置29进行控制的检测控制装置38,所述所述下连接滑管31与所述气囊储气腔33连通,所述气囊34远离所述刮印刀13的一端固定设置有位于所述下连接滑管31上侧且与所述气囊储气腔33连通的上连接滑管30,所述控流管28远离所述刮印刀13的一端固定设置有蓄气腔15,所述上连接滑管30远离所述刮印刀13的外侧设置有伸缩定位水晶机构,所述气囊34靠近所述刮印刀13的内侧设置有定位动力机构。

18.有益地,所述网距调节机构包括固定设置于所述升降块24前端且开口向前的移动调节槽16,所述移动调节槽16内滑动连接有移动调节块17,所述移动调节块17后端固定设置有开口向后的导轨槽67,所述移动调节槽16后端壁固定设置有与所述导轨槽67滑动连接的导轨66,所述移动调节块17内固定设置有管口向下的连接气管23,所述连接气管23后侧管口与软管48固定连接,所述软管48设置于开口向上的软管槽49内,所述软管48后端固定设置有气压腔63,所述气压腔63上下端壁对称固定设置有所述电动导轨65,所述电动导轨

65与所述活塞64动力滑动连接,所述连接气管23前端管口与调节伸缩气囊22顶端固定连接,所述调节伸缩气囊22底端固定设置有端调节卡块14,所述移动调节块17前端面固定设置有支撑顶块20,所述连接气管23前端位于所述支撑顶块20内,所述支撑顶块20处设置有定位机构。

19.有益地,所述伸缩定位水晶机构包括与所述上连接滑管30远离所述刮印刀13一端滑动连接的伸缩供气管27,所述伸缩供气管27顶端固定设置有开口向所述刮印刀13的气囊槽47,所述伸缩供气管27顶端与定位伸缩气囊46远离所述刮印刀13的一端固定连接,所述气囊槽47靠近所述刮印刀13的端壁固定设置有伸缩支撑块41,所述伸缩支撑块41内固定设置有滑环滑槽43,所述滑环滑槽43内滑动连接有滑环44,所述滑环44靠近所述刮印刀13的端面与所述滑环滑槽43之间通过滑环弹簧42连接,所述滑环44内环壁与伸缩滑杆26远离所述刮印刀13的一端侧壁固定连接,所述伸缩滑杆26远离所述刮印刀13的端面与所述气囊槽47之间固定连接有所述气囊槽47,所述滑环滑槽43远离所述刮印刀13的端壁固定设置有开口背向所述刮印刀13的通孔45,所述定位伸缩气囊46穿过所述通孔45内,所述伸缩滑杆26靠近所述刮印刀13的一端固定设置有定位滑块40,所述定位滑块40底面与所述水晶放置槽39底壁滑动连接。

20.有益地,所述定位动力机构包括设置于所述气囊腔32内且与其滑动连接的挤压块35,所述挤压块35位于所述气囊34靠近所述刮印刀13的内侧,所述挤压块35靠近所述刮印刀13的端面与所述气囊腔32之间通过挤压块弹簧37连接,所述气囊腔32靠近所述刮印刀13的端壁上固定设置有挤压电磁铁36,所述挤压电磁铁36处于接通状态。

21.有益地,所述定位机构包括固定设置于左右侧所述端调节卡块14靠近所述刮印刀13一端且开口向所述刮印刀13的板端卡槽11,所述板端卡槽11上侧前后均匀设置有三个与所述端调节卡块14螺纹连接的锁紧螺栓12,所述端调节卡块14顶面前后对称固定设置有两根导向滑杆21,所述导向滑杆21与所述支撑顶块20滑动连接,所述导向滑杆21顶端固定设置有顶挡块18,所述顶挡块18底面与所述支撑顶块20之间通过支撑弹簧19连接。

22.初始状态下,所述斜块弹簧53、所述支撑块弹簧57、所述调节伸缩气囊22、所述定位伸缩气囊46、所述滑环弹簧42、所述支撑弹簧19处于正常状态,所述挤压块弹簧37处于压缩状态;整个装置的机械动作的顺序 :1.将丝印板左右端放置于板端卡槽11内,左右调节左右侧两个移动调节块17、支撑顶块20及端调节卡块14,从而使丝印板左右端定位,向下拧紧左右三组前后对称设置的锁紧螺栓12,从而固定住丝印板,启动左右侧两个电动绕线器61,从而使电动绕线器61转动,从而使测网距支撑块56及斜块50在支撑块弹簧57复位作用下向前运动,从而使斜块50顶端与丝印板滑动连接,从而使斜块50向下运动,从而使活动感应装置52向下运动与固定感应装置55靠近,正常网距范围内活动感应装置52及固定感应装置55之间的距离处于正常范围,不触发动作,控制电动绕线器61反转,从而使测网距支撑块56及斜块50向后运动,网距超出正常范围内时活动感应装置52及固定感应装置55之间的距离不处于正常范围内,根据活动感应装置52及固定感应装置55之间的距离启动电动导轨65控制活塞64前后运动对应距离,从而通过软管48及连接气管23向调节伸缩气囊22内充入或抽出气体,从而使端调节卡块14、导向滑杆21及顶挡块18带着丝印板上下运动对应的距离,从而调节网距至正常

范围内;2.将待丝印水晶放置于水晶放置槽39内,通过检测控制装置38进行边线感应,启动四个控流装置29,控制控流装置29将气囊储气腔33内的气体通过下连接滑管31及控流管28抽入蓄气腔15,从而控制气囊储气腔33内的气体量为所处方位进行定位对应的所需量,关闭控流装置29;3.将待丝印水晶放置于水晶放置槽39内,控制四个挤压电磁铁36断开,从而使挤压块35在挤压块弹簧37复位作用下背向刮印刀13运动,从而挤压对应的气囊34,从而将气囊储气腔33内所处方位进行定位对应的所需气体量通过上连接滑管30及伸缩供气管27挤入定位伸缩气囊46内,从而使定位伸缩气囊46伸展对应的长度,从而使伸缩滑杆26及定位滑块40向靠近刮印刀13的方向运动对应的距离,从而对待丝印的水晶进行准确定位,控制刮印刀13及左右侧两个伸缩杆装置62进行丝印,丝印完毕,接通四个挤压电磁铁36,从而使挤压块35向靠近刮印刀13的方向运动,从而停止挤压对应的气囊34,从而使对应的气囊34复原,从而将定位伸缩气囊46内所处方位进行定位对应的所需气体量通过上连接滑管30及伸缩供气管27抽回气囊储气腔33内,从而使定位伸缩气囊46收缩对应的长度,从而使伸缩滑杆26及定位滑块40向远离刮印刀13的方向运动对应的距离至初始位置;4.装置需要复位时,向上拧送左右三组前后对称设置的锁紧螺栓12,从而取下丝印板,启动左右侧两个电动导轨65控制活塞64向后运动至最后端位置后关闭电动导轨65,启动控流装置29,通过控流管28及下连接滑管31将蓄气腔15内的气体抽回气囊储气腔33内,关闭控流装置29,从而使各运动部件停止运动,各弹性元件发挥复位作用,装置完成复位。

23.以上所述,仅为发明的具体实施方式,但发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在发明的保护范围之内。因此,发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1